А

/ 6

L

y/////7A//77Z J.......

§

14X444-1 |. J

у//////// /;с Щ

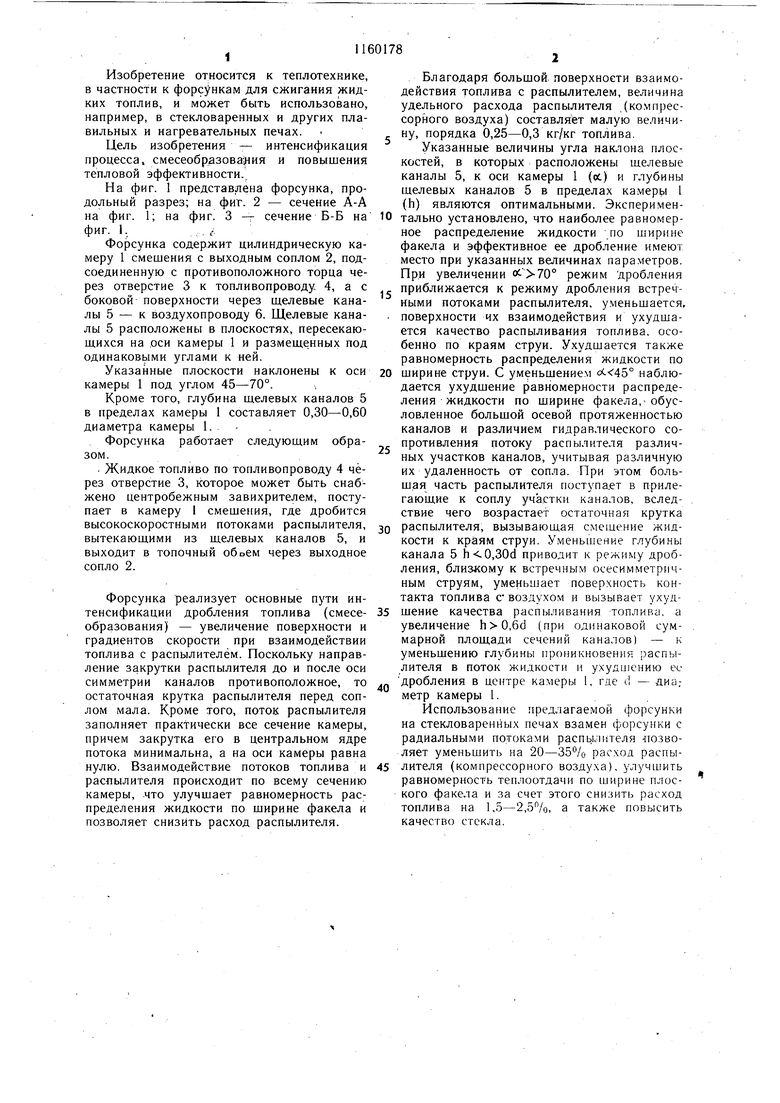

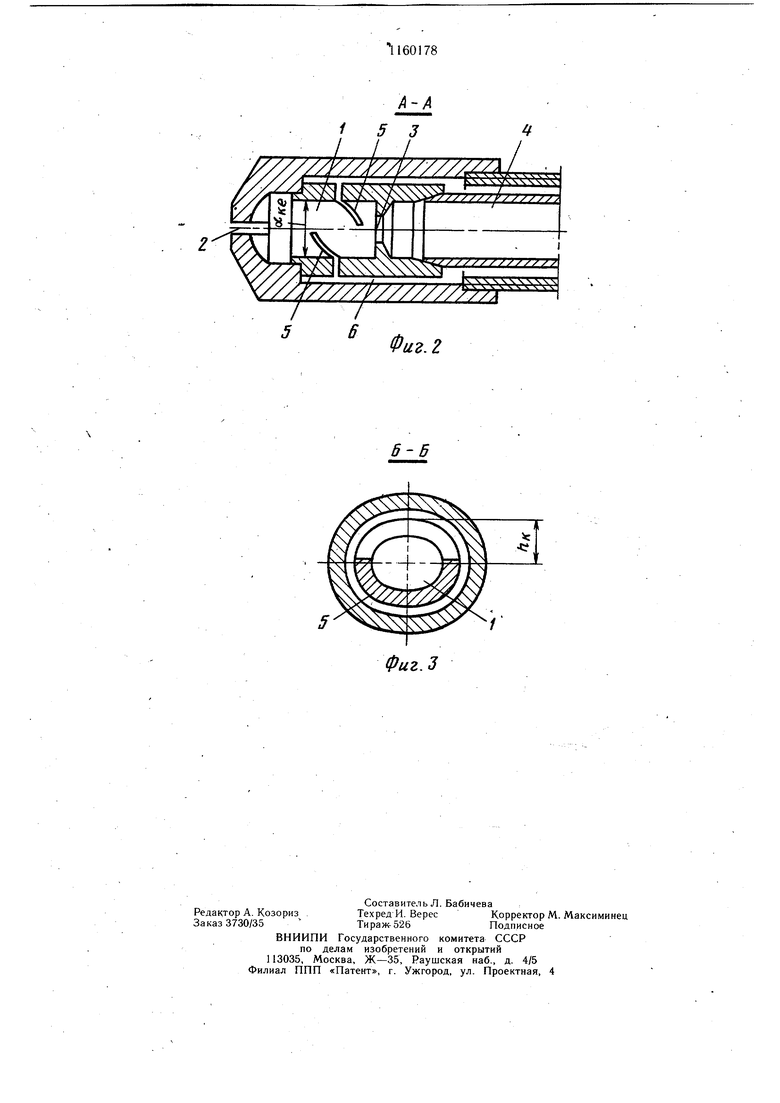

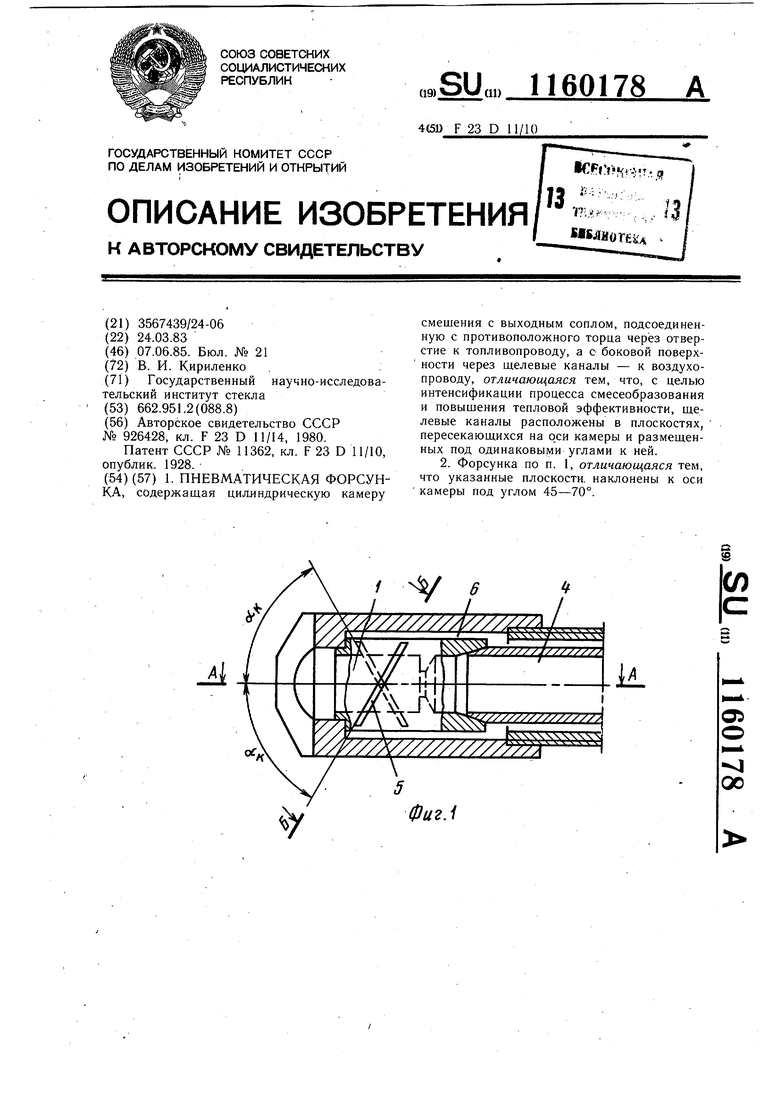

ФигЛ Изобретение относится к теплотехнике, в частности к форсункам для сжигания жидких топлив, и может быть использовано, например, в стекловаренных и других плавильных и нагревательных печах. Цель изобретения - интенсификация процесса, смесеобразова- 1ия и повышения тепловой эффективности. На фиг. 1 представлена форсунка, продольный разрез; на фиг. 2 - сечение А-А сечение Б-Б на на фиг. 1; на фиг. 3 фиг.1.; . f. Форсунка содержит цилиндрическую камеру 1 смешения с выходным соплом 2, подсоединенную с противоположного торца через отверстие 3 к топливопроводу 4, а с боковой поверхности через щелевые каналы 5 - к воздухопроводу 6. Щелевые каналы 5 расположены в плоскостях, пересекающихся на .оси камеры 1 и размеще.нных под одинаковьши углами к ней. Указанные плоскости наклонены к оси камеры 1 под углом 45-70°. , Кроме того, глубина шелевых каналов 5 в пределах камеры 1 составляет 0,30-0,60 диаметра камеры 1. - , Форсунка работает следующим образом. . Жидкое топливо по топливопроводу 4 чёрез отверстие 3, которое может быть снабжено центробежным завихрителем, поступает в камеру 1 смешения, где дробится высокоскоростными потоками распылителя, вытекающими из щелевых каналов 5, и выходит в топочный обоем через выходное сопло 2. Форсунка реализует основные пути интенсификации дробления топлива (смесеобразования) - увеличение поверхности и градиентов скорости при взаимодействии топлива с распылителем. Поскольку направление закрутки распылителя до и после оси симметрии каналов противоположное, то остаточная крутка распылителя перед соплом мала. Кроме того, поток распылителя заполняет практически все сечение камеры, причем закрутка его в центральном ядре потока минимальна, а на оси камеры равна нулю. Взаимодействие потоков топлива и распылителя происходит по всему сечению камеры, .что улучшает равномерность распределения жидкости по ширине факела и позволяет снизить расход распылителя. Благодаря большой поверхности взаимодействия топлива с распылителем, величина удельного расхода распылителя (компрессорного воздуха) составляет малую величину, порядка 0,25-0,3 кг/кг топлива. Указанные величины угла наклона плоскостей, в которых расположены щелевые каналы 5, к оси камеры 1 (л) и глубины шелевых каналов 5 в пределах ка.мерь 1 (h) являются оптимальными. Экспериментально установлено, что наиболее равномерное распределение жидкости по ширине факела и эффективное ее дробление имеют место при указанных величинах параметров. При увеличении режим Дробления приближается к режиму дробления встречными потоками распылителя, уменьшается, поверхности чх взаимодействия и ухудшается качество распыливания топлива, особенно по краям струи. Ухудшается также равномерность распределения жидкости по ширине струи. С уменьшением наблюдается ухудшение равномерности распределения жидкости по ширине факела,обусловленное большой осевой протяженностью каналов и различием гидравлического сопротивления потоку распылителя различных участков каналов, учитывая различную их удаленность от сопла. При этом большая часть распылителя поступа.ет в прилегающие к соплу участки каналов, вследствие чего возрастает остаточная крутка распылителя, вызывающая смешение жидкости к краям струи. Уменьшение глубины канала 5 ,30d приводит к режиму дробления, близкому к встречным осесимметричным струям, уменьшает поверхность контакта топлива С воздухом и вызывает ухудшение качества распыливания топлива, а увеличение ,6d (при одинаковой суммарной площади сечений каналов) - к уменьшению глубины проникновения заспылителя в поток жидкости и ухудшению ее дробления в центре камеры 1, где d - диа; метр камеры 1. Использование предлагаемой форсунки на стекловаренных печах взамен форсунки с радиальными потоками распьиппеля -позволяет уменьшить на 20-35% расход распылителя (компрессорного воздуха), улучшить равномерность теплоотдачи по ширине плоского факела и за счет этого снизить расход топлива на 1,5-2,, а также повысить качество стекла.

1 5 3 I I I

y/r/////i /////: 4

f(f(

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРСУНКА | 2000 |

|

RU2172893C1 |

| Форсунка | 1984 |

|

SU1190145A1 |

| Пневматическая форсунка | 1987 |

|

SU1444585A1 |

| Пневматическая форсунка | 1977 |

|

SU661189A1 |

| Пневматическая форсунка | 1982 |

|

SU1027475A2 |

| АКУСТИЧЕСКАЯ ГОРЕЛКА | 1992 |

|

RU2044959C1 |

| ФОРСУНКА | 1994 |

|

RU2069813C1 |

| СПОСОБ СВЕРХТОНКОГО РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2644422C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛИВАНИЯ ВЯЗКИХ ЖИДКОСТЕЙ | 2003 |

|

RU2253802C1 |

| ГОРЕЛКА ДЛЯ СЖИГАНИЯ ГАЗА И МАЗУТА | 2009 |

|

RU2403498C1 |

1. ПНЕВМАТИЧЕСКАЯ ФОРСУНКА, содержащая цилиндрическую камеру смешения с выходным соплом, подсоединенную с противоположного торца через отверстие к топливопроводу, а с боковой поверхности через щелевые каналы - к воздухопроводу, отличающаяся тем, что, с целью интенсификации процесса смесеобразования и повышения тепловой эффективности, щелевые каналы расположены в плоскостях, пересекающихся на о,си камеры и размещенных под одинаковыми углами к ней. 2. Форсунка по п. 1, отличающаяся тем, что указанные плоскости, наклонены к оси камеры под углом 45-70°.

Фиг. 3

| Пневматическая форсунка | 1980 |

|

SU926428A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Воздушно-механическая форсунка | 1928 |

|

SU11362A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Контактный детектор | 1925 |

|

SU1928A1 |

Авторы

Даты

1985-06-07—Публикация

1983-03-24—Подача