Изобретение относится к технике измельчения ферромагнитных материалов и может быть использовано в горнорудной промышленности.

Известно мелкяцее тело, состоящее из свинцового ядра, покрытого слоем демпфируняцего марганцево-медного сплава, и оболочки, покрытой слоем кристаллической окиси алюминия 1J.

Иедостатком указанного мелкяцего тела является низкая износостойкость так как оно практически теряет работоспособность после изнашивания оболочки.

Наиболее близким к предлагаемому является мелющее тело, содержащее корпус с поверхностью второго порядка и вставные элементы 21.

Недостаток известного мелющего тела заключается в том, что при наличии вставных элементов, вьтолненных из материала с металлическими свойствами, электрохимический потенциал которого отрицательнее на 0,30,4 В потенциала материала корпуса, коррозионный износ снижается, абразивный же износ, доля которого в общем износе достигает 75%, может даже иесколько возрасти, поскольку материал вставных элементов цинк, маг НИИ имеет более низкую твердость, чем корпус.

Цель изобретения - повьппение износостойкости мелющего тела.

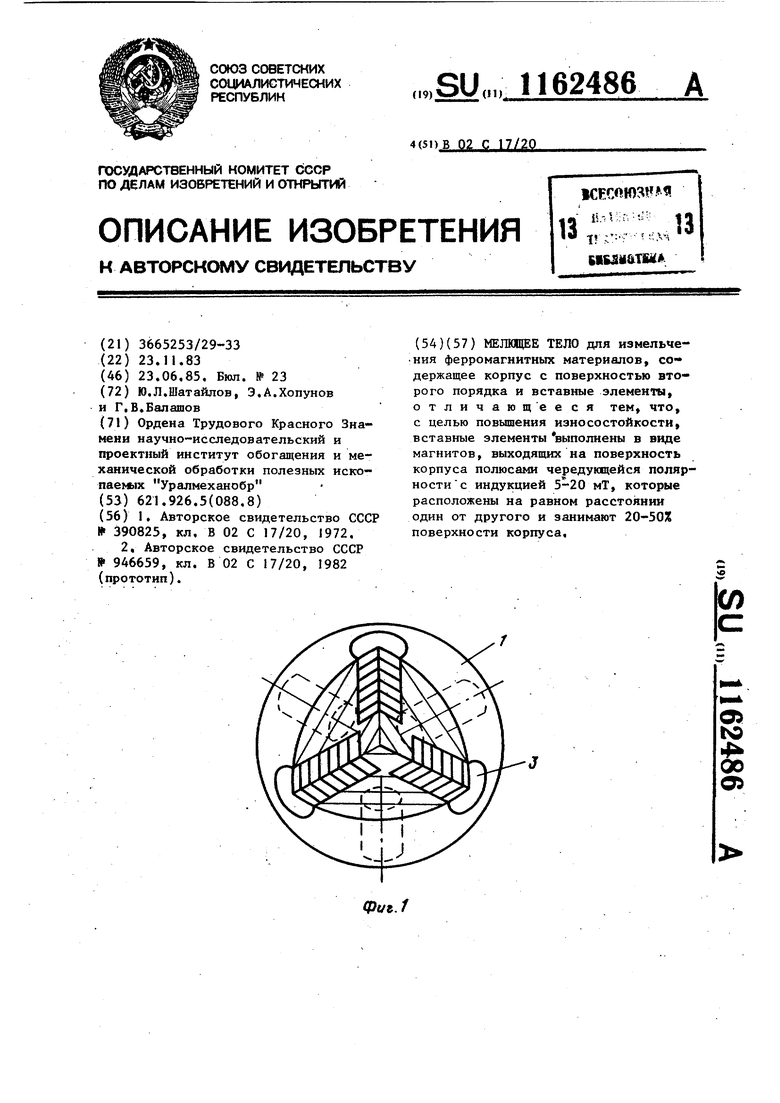

Указанная цель достигается тем, что в мелющем теле для измельчения ферромагнитных материалов, содержащем корпус с поверхностью второго порядка и вставные элементы, последние выполнены в виде магнитов, выходящих на поверхность корпуса полюсами чередующейся полярности с индукцией 5-20 мТ, которые расположены на равном расстоянии один от другого и занимают 20-50% поверхности корпуса.

Такое выполнение мелкяцего тела создает на его рабочей поверхности равномерно распределенное магнитное поле, при взаимодействии с которым ферромагнитные компоненты измельчаемого материала равномерно покрывают его поверхность, и таким образом защищают мелющее тело от абразивного износа.

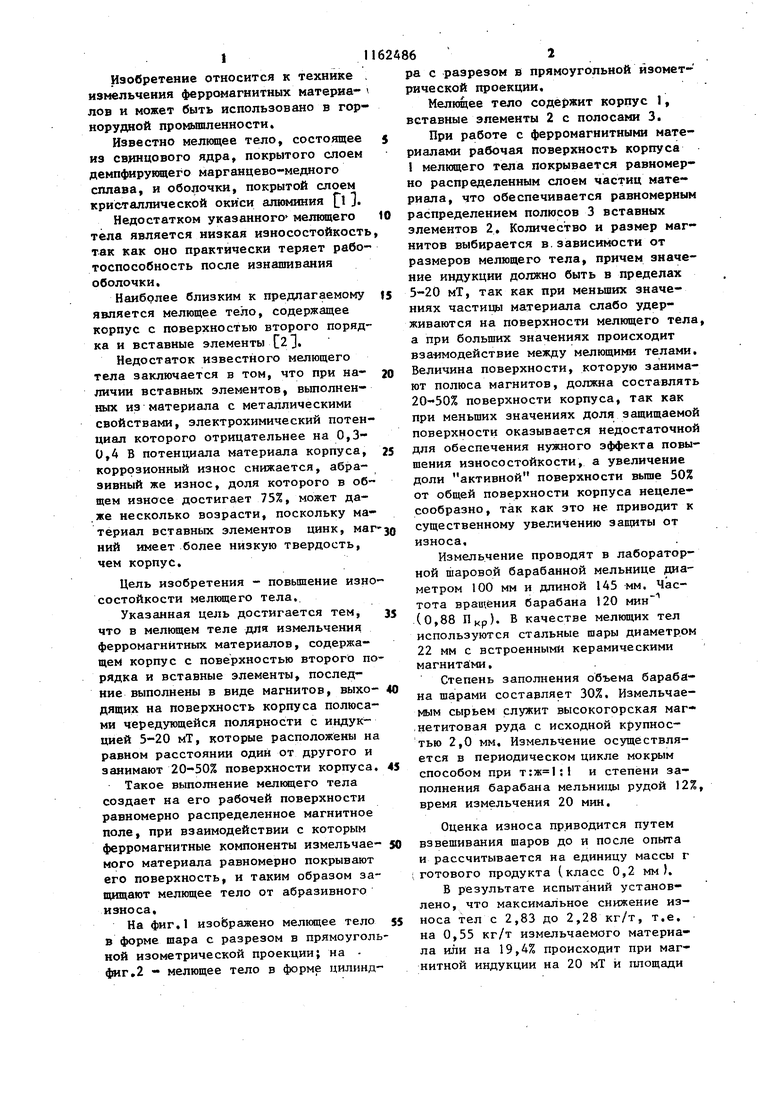

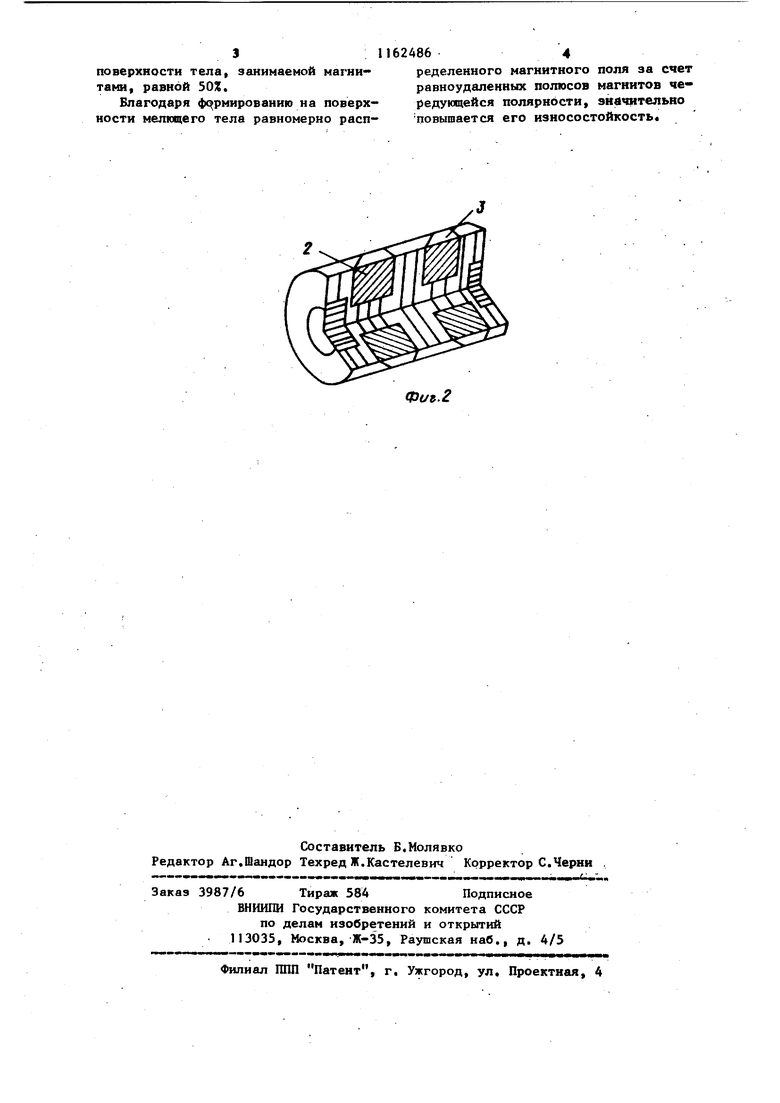

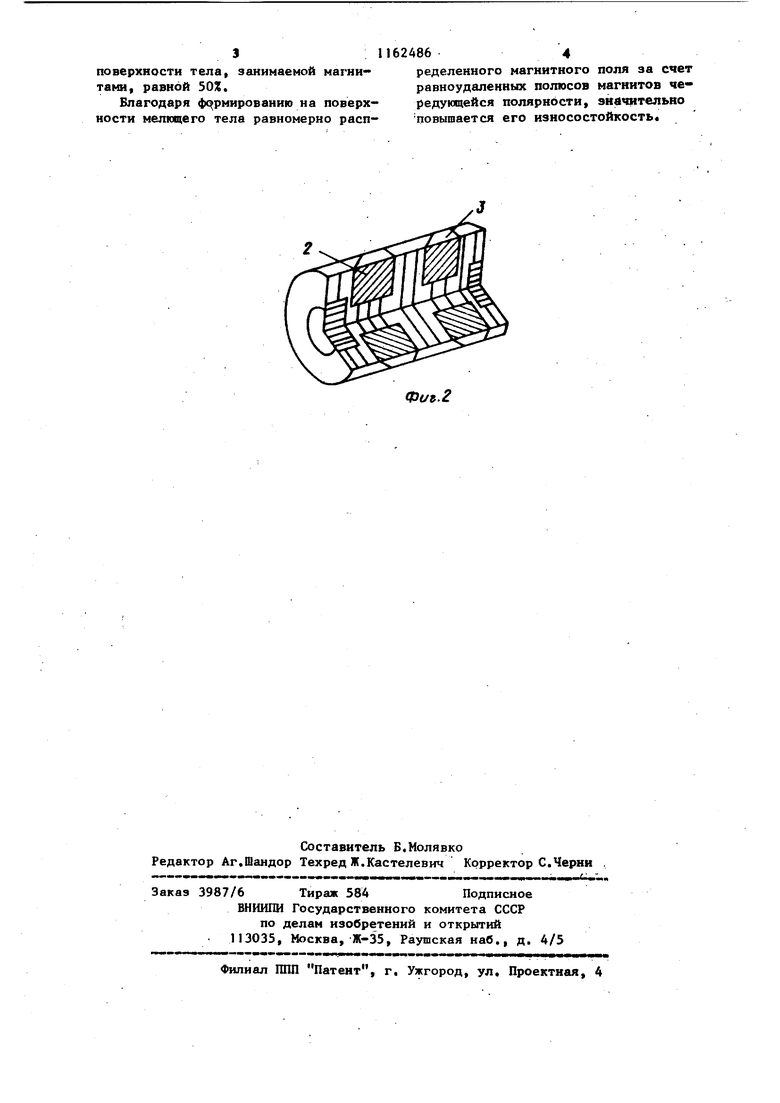

На фиг.1 изображено мелкяцее тело в форме щара с разрезом в прямоуголь ной изометрической проекции; на .2 - мелющее тело в форме цилинд624862

ра с разрезом в прямоугольной изометрической проекции.

Мелющее тело содержит корпус 1, вставные элементы 2 с полосами 3. 5 При работе с ферромагнитными материалами рабочая поверхность корпуса I мелющего тела покрывается равномерно распределенным слоем частиц материала, что обеспечивается равномерным 10 распределением полюсов 3 вставных

элементов 2. Количество и размер магнитов выбирается в.зависимости от размеров мелющего тела, причем значение индукции должно быть в пределах 15 5-20 мТ, так как при меньщих значениях частицы материала слабо удерживаются на поверхности мелющего тела, а при больших значениях происходит взаимодействие между мелющими телами. 20 Величина поверхности, которую занимают полюса магнитов, должна составлять 20-50% поверхности корпуса, так как при меньших значениях доля защищаемой поверхности оказывается недостаточной 5 для обеспечения нужного эффекта повышения износостойкости, а увеличение доли активной поверхности Bbmie 50% от общей поверхности корпуса нецелесообразно, так как это не приводит к

0 существенному увеличению защиты от износа.

Измельчение проводят в лабораторной шаровой барабанной мельнице диаметром 100 мм и длиной 145 мм. Частота вращения барабана 20 мин (о,88 Пцр), В качестве мелющих тел используются стальные шары диаметром 22 мм с встроенными керамическими магнитами.

Степень заполнения объема барабана шарами составляет 30%. Измельчаемым сырьем служит высокогорская магнетитовая руда с исходной крупностью 2,0 мм. Измельчение осуществляется в периодическом цикле мокрым способом при и степени заполнения барабана мельнии(ы рудой 12%, время измельчения 20 мин.

Оценка износа приводится путем 50 взвешивания шаров до и после опыта

и рассчитывается на единицу массы г (ГОТОВОГО продукта (класс 0,2 мм).

В результате испытаний установлено, что максимальное снижение из55 носа тел с 2,83 до 2,28 кг/т, т.е. на 0,55 кг/т измельчаемого материала или на 19,4% происходит при магнитной индукции на 20 мТ и площади

311624864

поверхности тела, занимаемой магии- ределениого магиитного поля за счет тами, равной 50%.равноудаленных полюсов магнитов чеБлагодаря фс рмироваиню и а поверх- редукядейся полярности, энвчительно ности мелющего тела равномерно расп- повышается его износостойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измельчения материалов с магнитными компонентами и мельница для его осуществления | 1988 |

|

SU1701373A1 |

| СПОСОБ ПОЛУСАМОИЗМЕЛЬЧЕНИЯ ПРЕИМУЩЕСТВЕННО ФЕРРОМАГНИТНОГО СЫРЬЯ | 2012 |

|

RU2521709C2 |

| Мелющее тело | 1978 |

|

SU801881A1 |

| Мелющее тело | 1980 |

|

SU946659A1 |

| Барабанная мельница | 1978 |

|

SU778789A1 |

| Мелющее тело | 1979 |

|

SU854437A1 |

| Шаровая электромагнитная мельница | 1980 |

|

SU908391A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ ВО ВРАЩАЮЩЕМСЯ БАРАБАНЕ ФЕРРОМАГНИТНЫМИ МЕЛЮЩИМИ ТЕЛАМИ | 2013 |

|

RU2536886C1 |

| Способ управления подачей мелющих тел в мельницу | 1977 |

|

SU689726A1 |

| Мельница для измельчения материалов | 1989 |

|

SU1704827A1 |

МЕЛЮЩЕЕ ТЕЛО для измельчения ферромагнитных материалов, со- держащее корпус с поверхностью второго порядка и вставные элементы, отличающееся тем, что, с целью повышения износостойкости, вставные элементы выполнены в виде магнитов, выходящих на поверхность корпуса полюсами чередующейся полярности с индукцией 5-20 мТ, которые расположены на равном расстоянии один от другого и занимают 20-50% поверхности корпуса. (Л с о к 4 СХ) Од

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МЕЛЮЩЕЕ ТЕЛО | 0 |

|

SU390825A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-06-23—Публикация

1983-11-23—Подача