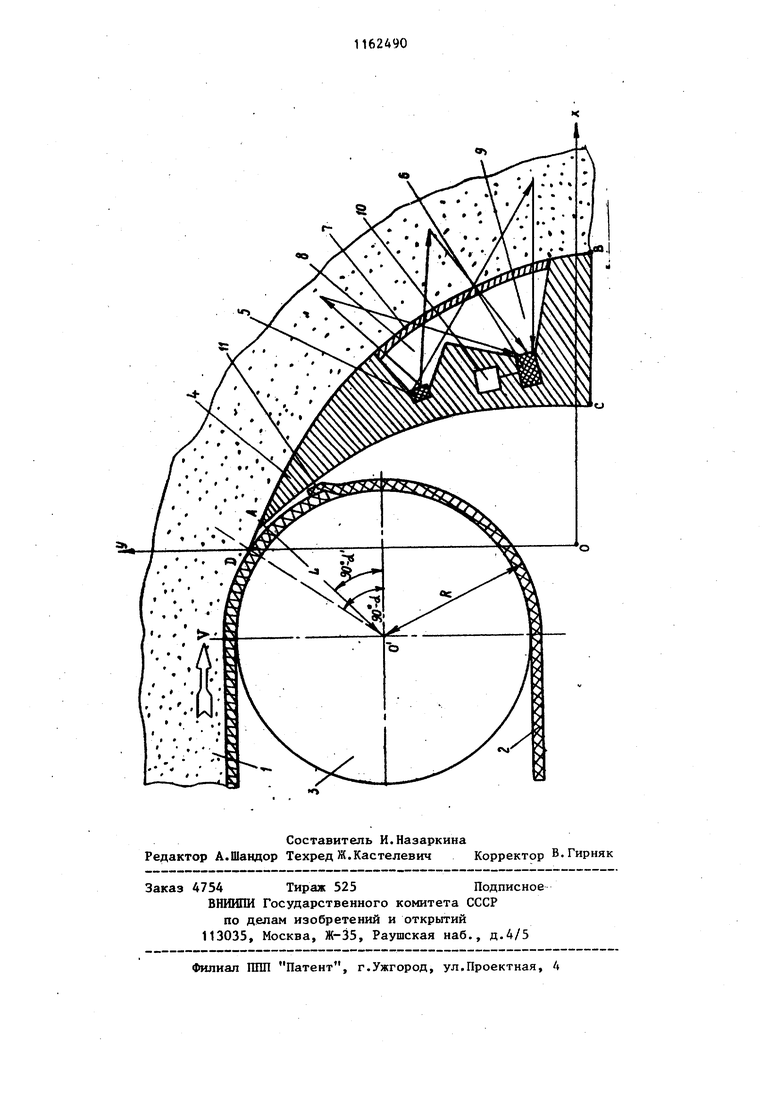

Изобретение относится к конвейер ному транспорту, работающему в горн рудной, угольной и других областях пpo в шшeннocти, и может быть исполь зовано рдя анализа качества потока сыпучего материала на ленте конвейе ,с целью оперативного управления тех нологическими процессами для получе ния стабильного качества продукции, в частности для анализа зольности угля при его добыче, усреднении, по грузке и переработке. Цель изобретения - повышение точ ности контроля качества сыпучего ма териала путем компенсации влияния резких колебаний высоты слоя матери ала на результаты контроля. На чертеже схематически показано устройство для контроля качества сьшучего материала на конвейере, продольный осевой разрез. Поток сбтучего материала 1 созда ется конвейерной лентой 2, перемещаемой приводным барабаном 3. Матер ал 1 сходит с ленты в точке D. Немного дальше по ходу материала установлен фигурный клин 4 так, что его острие направлено навстречу потоку материала 1 (направление движе ния материала на фиг.1 показано фигурной стрелкой, а скорость движения матери1ала и ленты обозначена бу вой V). Острие фигурного клина установлено в точке А, лежащей на кривой траектории движения частиц нижнего слоя сыпучего материала после их отрыва от ленты в точке D. Траектория А6 описывается уравнением параболы y H-xtg ct 2V2cosVгде oL - угол отрьша материала от конвейера} V - скорость конвейера; g - ускорение силы земного тяготения; Ох - ось абсцисс; Оу - ось ординат; X и у - текущие координаты частицы материала из нижнего слоя. Точка А находится на расстоянии от центра природного барабана R + d. где R - ра/диус барабана с лентой , L - толщина- ленты. Угловая координата точки А выбрана из соотношения (1,05+1,2)arccosf-(1-K)j, (3) где об- угол (от вертикали) установки точки А в системе координат ХОУ; К - коэффициент сцепления частиц материала с лентой. Вьшолнение условий (1), (2) и (3) обеспечивает максимальную стабильность траектории движения частиц по верхней поверхности (щеке) А& клина 4, максимальную стабильность плотности материала 1 на щеке АВ и наилучшую очистку ленты при возможности прохода под острием А мест скрепления ленты. В теле фигурного клина 4 закреплен датчик качества, вьтолненный, например, в виде источника 5 гамма-излучения (из америция-241 активностью 100 мК) и детектора 6 (из кристалла Nal (Т1) толщиной 10 мм и диаметром 40 мм, сочлененного с фотоумножителем ФЭУ-93). В зоне контроля материала верхняя параболическая щека АВ клина 4 выполнена из прозрачного для лучей источника материала 7, например, из бериллиевой бронзы, стеклопластика толщиной не более 5 мм и т.п. Перед источником 5 со стороны материала 1 выполнен пи1 амидальный коллимационный канал 8, а перед детектором - канал 9. Выход детектора соединен с входом вычислительного блока 10. Место скрепления ленты 1 обозначено позицией 1 1 . Устройство работает следующим образом. С (ПОМОЩЬЮ приводного барабана 3 лентой 2 сьшучий материал 1 подается в зону контроля. Оторвавшись от ленты (по линии о D) материал движется по параболе. Нижний слой материала в процессе движения свободно скользит по параболической верхней щеке Л6 фигурного клина 4, которая является частью траектории движения нижнего слоя материала.1. В зоне контроля от источника 5 через пустотелый пирамидальный канал, имеющий коллимационный клин- 8 и пластину 7, на материал подают гамма-кванты (пути прямых гамма-квантов от источника на материал показаны на чертеже, сплошными линиями со стрелками). Часть гаммаквантов рассеивается материалом обратно в сторону детектора 6. Рассеян ные гамма-кванты через пластину 7 и пустотелый пирамидальный канал 9 попадают в детектор 6, где регистрируются и передаются в вычислительный блок 10 (пути рассейнных гамма-квантов от материала в дете/хтор также по казаны на чертеже сплошными линиями со стрелками). Интенсивность обратно рассеянных материалом гамма-квантов является ме рой качества сыпучего материала: для угля интенсивность обратно пропорцио нальна его зольности для железкой . руды интенсивность обратно пропорцио нальна содержанию в ней железа и т.д. Попадая в детектор, гамма-ква1г ты вызьшают вспышки в кристалле, час тота которых прямо пропорциональна . интенсивности гамма-квантов. Сцинтилляционные вспышки в кристалле регистрируются фотоумножителем детек.тора. Частота импульсов напряжения на выходе фотоумножителя равна часто те вспьш1кй щек в кристалле. Стахоста тические импульсы с фотоумножителя поступают в вычислительный .блок, в котором приводится в однозначное соответствие средняя частота импульсов с показателем качества сыпучего материала. Для угля соответствие между средней частотой и зольностью Л определяется линейным уравнением: А a-bf. Свободный член « и угловой коэффициент b линейного уравнения (4) определяют в процессе градуировки устройства на конкретном продукте данного предприятия, метод вычисления коэффициентов а и Ь может быть любым: метод наименьших квадратов, метод максимального правдоподобия, метод ортогональной регрессии, методы конфлюэнтного анализа и т.п. Тип градуировки на работе устройства не отразится: несовершенная градуировка лишь потребует большего количества проб для ее проведения. Места скрепления ленты 11 свободно проходят между острием А клина 4 и барабаном 3, так как . Нижняя щека клина С выполнена так, что зазор межцу ней и барабаном 3 увеличивается по ходу щеки от острия А, Это повьш1ает надежность работы засчет предотвращения залипаний нижней щеки. При использовании америция-241 активностью 100 мК, детектора из Nal(Te) размером 1040 мм, фотоумножит еля ФЭУ-93, установке источинка и кристалла на расстоянии 150 мм один от другого и близком к нормальному падении гамма-квантов на уголь чувствительность к зольности около 30% уменьшения интенсивности на каждый процент увеличения зольности, С а зависимость А от f линейна согласно (4) в диапазоне изменения зольности на 25%. Погрешность измерения зольности угля крупностью 0-50 мм и влажностью до 12% за 15 мин при этом составляет не более 0,5% абсолютных по золе. По сравнению с известным предлагаемое устройство для контроля качества сыпучего материала на конвейере позволит повысить точность контроля качества сыпучего материала, например при контроле зольности угля. Повышение точности составит 0,1%, за счет чего выход на обогатительной фабрике концентрата увеличится на 0,05%. Таким образом, предложениое устройство позволяет снизить погрешность, вызванную резкими колебаниями толщины слоя и производительности конвейераi

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для анализа качества сыпучего материала на ленте конвейера | 1983 |

|

SU1122362A1 |

| Способ автоматического контроля качества угля на ленте конвейера | 1989 |

|

SU1721484A1 |

| Устройство для непрерывного контроля качества угля | 1989 |

|

SU1696353A1 |

| Способ анализа качества сыпучего материала на ленте конвейера и устройство для его осуществления | 1984 |

|

SU1178490A1 |

| Устройство для анализа качества потока сыпучего материала на конвейерной ленте | 1989 |

|

SU1645221A1 |

| Устройство для анализа качества потока сыпучего материала на ленте конвейера | 1981 |

|

SU1073646A1 |

| Устройство для анализа качестваСыпучЕгО МАТЕРиАлА | 1979 |

|

SU816552A1 |

| Устройство для анализа качества сыпучего материала на ленте конвейера | 1981 |

|

SU1041447A1 |

| Устройство для автоматического управления процессом покусковой сортировки минерального сырья | 1982 |

|

SU1050741A1 |

| УСТРОЙСТВО ДЛЯ АНАЛИЗА ЗОЛЬНОСТИ ПОТОКА УГЛЯ НА ЛЕНТЕ КОНВЕЙЕРА | 1992 |

|

RU2067028C1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ .КАЧЕСТВА СЫПУЧЕГО МАТЕРИАЛА НА КОНВЕЙЕРЕ, содержащее датчик качества сыпучего материала и соединенный с ним вычислительный блок решения линейного уравнеш я, отличающееся тем, что, с целью повышения точности путем компенсации влияния резких колебаний высоты слоя материала на результаты контроля,, оно снабжено фигурным клином с параболической верхней поверхностью, под которой внутри клина расположен датчик качества сыпучего материала. причем фигурный клин установлен острием навстречу потоку материала в месте схода материала с ленты согласно условиям . .,.(,-ю, oi( 1,05-1,2)агссо8 L R + ef , oi V угол отрыва материала; где скорость ленты; ускорение силы земного тяго тения-, R К радиус барабана с лентой; коэффициент сцепления материала-, расстдяние оси центра барап - бана до острия клина-, чО cf толщина ленты, а параболическая верхняя поверхность клина выполнена в соответствии с соотношением /-H-xt ot , О) где Н - ордината схода материала с tsD ленты-, 4 X и - текущие абсцисса и ордината 0 верхней щеки клина; oi - угол установки острия клина.

Авторы

Даты

1985-06-23—Публикация

1984-02-17—Подача