1

Изобретение относится к конвейерному транспорту, преиму1цественно в горнодобывающей и горноперерабатывакндей промЕдиленности, и может быть использовано для анализа качества потока сыпучего материала на ленте конвейера с целью оперативного вмешательства в технологию добычи или обогащения, в частности,для анализа зольности угля и продуктов его обогащения, содержания железа или марганца в железных или марганцевых рудах и т.п.

Известно устройство для определения количества железа в проходяще по конвейеру железной руде, содержащее шарнирную подвеску, на которой закреплен разравниватель в виде плавающего утюга, с двумя источниками излучения и-детектором f .

Основным недостатком известного устройства является то, что оно не может работать при малых слоях желеной руды на ленте конвейера. Это происходит потому, что плаваквдий утюг, разравнивая поверхности,часть потока руды разгребает, уменьшая при этом толщину слоя под разравнивателем. По условию работы этого устройства, основанного на регистра

ции обратно рассеянного гамма-излучения, .нормального функционирования под разравнивателем должен быть слой материала, превышающий толщину слоя насыщения для ис пользуемых источников излучения. Одним из возможных путей обеспечения работы этого устройства на малых слоях руды является уменьшение энергии .

0 источников гамма-излучения. Однако, при этом уменьшится, представительность анализа, так как при увеличении потока руды анализу будет подвергаться лишь небольшая часть.

5 Кроме того, на результатах анализа начнет сильно сказываться ситовой состав руды и неровности поверхности. Таким обраэому обеспечение этим путем- е.го работы на малых слоях

0 не представляется возможным. Этот недостаток становится еще более значимым при использовании устройства для ан.элиза зольности угля, так как толщина слоя насыщения станет

5 в 3-4 раза больше, чем для железной руды. Кроме того, недостатком известного устройства являются также истирание нижней поверхности плавающего утюга и залипание окошек под ис 0 точниками излучения и детектором.

Известно устройство для анализа качества потока сыпучего материала на ленте конвейера, содержащее два огравичивающих борта и шарнирную подвеску,с установленньамн на противоположных ее концах противовесом и разравнивателем, и датчик качества сыпучего материала РЧ.Устройство настраивают в процессе его монтажа, ориентируясь на среднюю производительность конвейера, на котором OHG. монтируется.Этим однозначно определяют положение ограничивающих бортов, которые при монтаже жестко закрепляют к ставу станине конвейера. Тогда при уменьшении нагрузки на конвейере под разравнивателем не будет обеспечиваться слой насыщения и устройство станет неработоспособным. Если же нагрузка на конвейер сильно увеличится, то часть потока угля, не успевая проходить между ограничивающими бортами, будет пересыпаться. При увеличении расстояния между ограничивающими бортами уменьшится пересыпка угля, но увеличится время неработоспособности устройства при недостаточном слое, и наоборот. Эти недостат-ки определяют низкую точность анализа.

Цель изобретения - повышение точности анализа.

Поставленная цель достигается тем что оно дополнительно снабжено послЪдовательно соединенными датчиками угла наклона подвески,вычислительным блоком,экстремальным регулятором и перпендикулярными по отношению к краям ленты конвейера валами с приводами, к которым прикреплены ограничивающие борты.

Причем каждый ограничивающий борт выполнен в виде прямого геликоида, осью которого является прилегающая к поверхности ленты сторона борта.

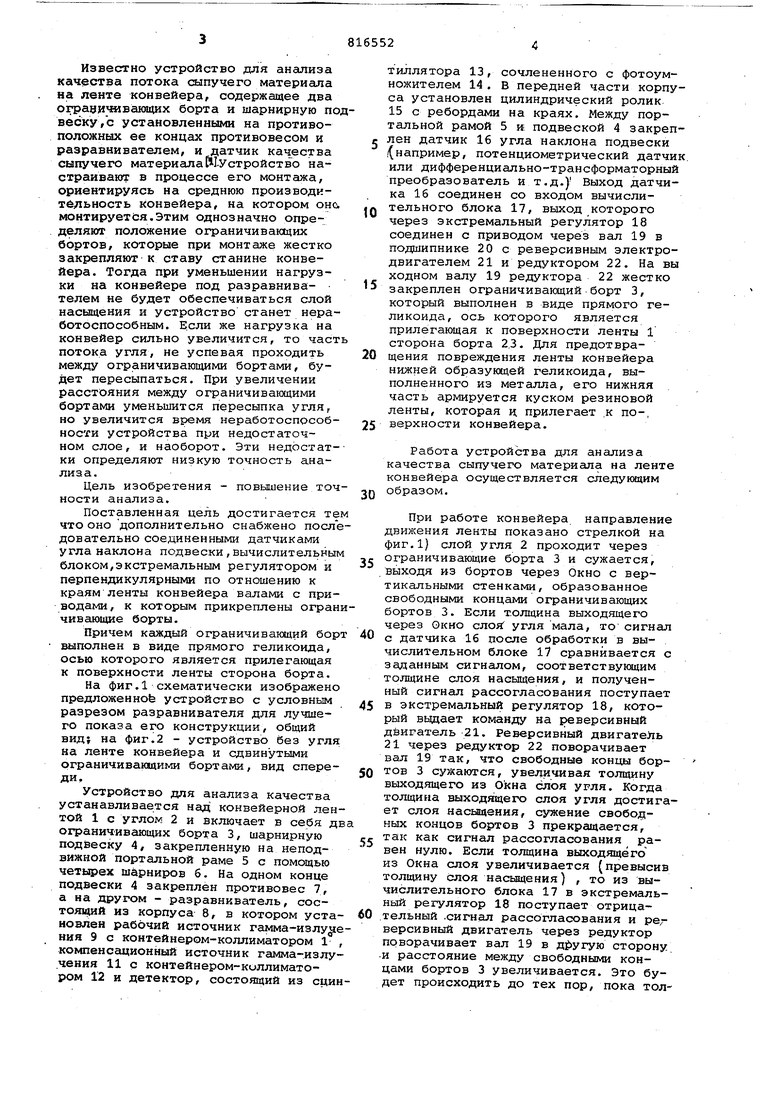

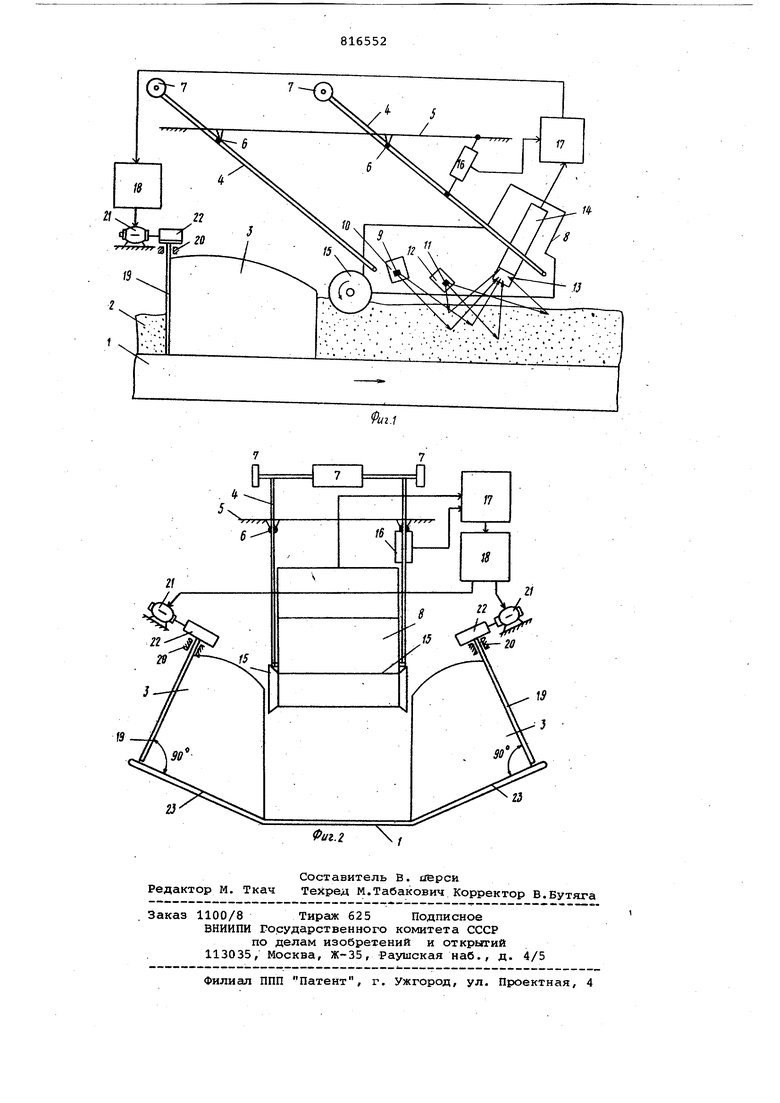

На фиг.1 схематически изображено предложенное устройство с условным разрезом разравнивателя для лучшего показа его конструкции, общий ВИД} на фиг.2 - устройство без угля на ленте конвейера и сдвинутыми ограничивающими бортами, вид спереди.

Устройство для анализа качества устанавливается над конвейерной лентой 1 с углом 2 и включает в себя дв ограничивающих борта 3, шарнирную подвеску 4, закрепленную на неподвижной портальной раме 5 с помощью четырех шарниров б. На одном конце подвески 4 закреплен противовес 7, а на другом - разравниватель, состояв|ий из корпуса 8, в котором установлен рабочий источник гамма-излучения 9 с контейнером-коллиматором 1 компенсационный источник гамма-излучения 11 с контейнером-коллиматором 12 и детектор, состоящий из сцинтиллятора 13, сочлененного с фотоумножителем 14. в передней части корпуса установлен цилиндрический ролик 15 с ребордами на краях. Между портальной рамой 5 и подвеской 4 закреплен датчик 16 угла наклона подвески |(например, потенциометрический датчи или дифференциально-трансформаторный преобразователь и т.д.) Выход датчика 16 соединен со входом вычислительного блока 17, выход которого через экстремальный регулятор 18 соединен с приводом через вал 19 в подшипнике 20 с реверсивным электродвигателем 21 и редуктором 22. На вы ходном валу 19 редуктора 22 жестко закреплен ограничивающий борт 3, который выполнен в виде прямого геликоида, ось которого является прилегающая к поверхности ленты 1 сторона борта 2,3. Для предотвращения повреждения ленты конвейера нижней образующей геликоида, выполненного из металла, его нижняя часть армируется куском резиновой ленты, которая н прилегает ,к по-, верхности конвейера.

Работа устройства для анализа качества сыпучего материала на ленте конвейера осуществляется следующим образом.

При работе конвейера направление движения ленты показано стрелкой на фиг.1) слой угля 2 проходит через ограничивающие борта 3 и сужается, выходя из бортов через Окно с вертикальными стенками, образованное свободными концами ограничивающих бортов 3. Если толщина выходящего через Окно слоя угля мала, то сигнал с датчика 16 после обработки в вычислительном блоке 17 сравнивается с заданным сигналом, соответствующим толщине слоя насыщения, и полученный сигнал рассогласования поступает в экстремальный регулятор 18, который выдает команду на реверсивный двигатель 21. Реверсивный двигатеЛь 21 через редуктор 22 поворачивает вал 19 так, что свободные концы бортов 3 сужаются, увеличивая толщину выходящего из OicHa слоя угля. Когда толщина выходящего слоя угля достигает слоя насьвдения, сужение свободных концов бортов 3 прекращается, так как сигнал рассогласования равен нулю. Если толщина выходящего из Окна слоя увеличивается (превысив толщину слоя насыщения) , то из вычислительного блока 17 в экстремальный регулятор 18 поступает отрица.тельный .сигнал рассогласования и ре/версивный двигатель через редуктор поворачивает вал 19 в другую сторону и расстояние между свободными концами бортов 3 увеличивается. Это будет происходить до тех пор, пока толщина выходящего через Окно слоя не уменьшится до слоя насыщения. Таким образом, при работе конвейера свободные концы ограничивающих бортов будут все время раздвинуты н максимально возможное расстояние, при котором еще обспечивается слой насыцения угля. Этим обеспечивается минимально возможное вмешательство) в движущийся поток угля, что позволя ет значительно повысить надежность устройства. Для улучшения формирова ния и повышения надежности нижняя сторона борта.23 при вращении вала 19 должна постоянно скользить по поверхности ленты. С этой целью вал 19 установлен перпендикулярно к краю ленты, а угол между валом и нижней стороной борта также равен 90. С др гой стороны, свободные концы бортов должны быть вертикальными для улучшения формирования, а также в наименьшей степени тормозить поток угля Этим требованиям отвечает выполнение борта в виде прямого геликоида, осью которого является нижняя сторона борта, а угол закручивания борта на его длине равен углу междУ горизонталью и краем ленты. Прямой геликоид является разновидностью минимальной поверхности, которая обладае замечательным для наших целей свойст вом - она в наименьшей степени тормозит поток угля среди других поверхностей такой же длины. По слою выходящего из Окна угля катится ролик 15 с ребордами на краях, который сглаживает и уплотняет поверхность угля. При работе конвейера нижняя поверхность корпуса 8 все время находится на приблизитель но постоянном расстоянии от слоя угля, чем обеспечивается стабилизация условий измерения его качества. Гамма-излучение от рабочего и компен сационного источников 9 и 11 попадает на слой угля. Обратно рассеянные гамма-кванты попадают на сцинтиллятор 13, сочлененный с фотоумножителем 14. Частота электрических импульсов с фотоумножителя линейно уменьшается с ростом зольности угля в контролируемом слое. Частотный сигнал с фотоумножителя подается в вычислительный блок 17, выдакадий сигнал о процентном содержании золы в угле. Предлагаемое устройство позволяет определить массу проходящего за время интегрирования по конвейеру угля и определить среднединамическую зольность, любой партии прошедшего по конвейеру угля, что повышает эффективность процессов анализа и управления. Формула изобретения 1.Устройство для анализа качестг ва сыпучего материала на ленте конвейера, содержащее два. ограничивающих борта и шарнирную подвеску, с установленными на противоположных ее концах противовесов и разравнивателем, и датчик качества сыпучего матёриала, о т л и ч а ю щ е ее я .тем, что, с целью повышения точности анализа, оно дополнительно снабжено последовательно соединенными датчиком угла наклона подвески, вычислительным блоком, экстремальным регулятором и перпендикулярными по отношению к краям ленты конвейера валами с приводами, к .которым прикреплены ограничивающие борты. 2.Устройство по п.1,о т ли ч . е е с я тем, что каждый ограничивающий борт выполнен в виде прямого геликоида, осью которого является прилегающая к поверхности ленты сторона борта. Источники информации, принятые во внимание при экспертизе 1.Дмитриев В.. Г. и др. Автоматический контроль содержания железа на конвейерах методом гамма-отражения. В кн. Радиоизотопная автоматика в горном деле. М., ИГД им. А. А. Скочинского, 1969, с, 77-82. 2.Старчик Л. П. н др. Испытания золомера типа Страуме-2,с. 7-10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ анализа качества сыпучего материала на ленте конвейера и устройство для его осуществления | 1983 |

|

SU1113170A1 |

| Устройство контроля качества угля на ленте конвейера | 1983 |

|

SU1139505A1 |

| Устройство для анализа качества потока сыпучего материала на конвейерной ленте | 1989 |

|

SU1645221A1 |

| Устройство для контроля качества сыпучего материала на конвейере | 1984 |

|

SU1162490A1 |

| Устройство для анализа качества сыпучего материала на ленте конвейера | 1983 |

|

SU1122362A1 |

| Устройство для анализа качества потока сыпучего материала на ленте конвейера | 1981 |

|

SU1073646A1 |

| Устройство для анализа качества сыпучего материала на ленте конвейера | 1981 |

|

SU1041447A1 |

| Способ анализа качества сыпучего материала на ленте конвейера и устройство для его осуществления | 1984 |

|

SU1178490A1 |

| Способ автоматического контроля качества угля на ленте конвейера | 1989 |

|

SU1721484A1 |

| Устройство контроля качества потока сыпучего материала на ленте конвейера | 1987 |

|

SU1490056A1 |

Авторы

Даты

1981-03-30—Публикация

1979-06-21—Подача