ными стенками бункера-холодильника сложной ей - щелевого отверстия по

образованием с одной из них окна повсей ширине полки, сообщенного с расвсей ширине стенки, а с противопо-пределительньм устройством.

П6512

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПНЕВМООЧИСТКИ НЕРУДНЫХ МАТЕРИАЛОВ КРУПНОСТЬЮ ДО 20 ММ | 1988 |

|

RU2007232C1 |

| УСТАНОВКА ДЛЯ СКОРОСТНОГО ОБЖИГА МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214571C2 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2010 |

|

RU2451564C2 |

| КОНВЕКТИВНЫЙ ПОДОГРЕВАТЕЛЬ | 2008 |

|

RU2379606C1 |

| КОНВЕКТИВНАЯ СУШИЛКА | 2008 |

|

RU2380631C1 |

| КОНВЕКТИВНАЯ СУШИЛКА | 2005 |

|

RU2287751C1 |

| Гелиосушилка | 1986 |

|

SU1370396A1 |

| КОНВЕКТИВНАЯ СУШИЛКА | 2008 |

|

RU2377488C1 |

| Гравитационный пневматический классификатор | 1982 |

|

SU1098594A1 |

| ВОЗДУШНО-МЕХАНИЧЕСКИЙ СЕПАРАТОР ДЛЯ ДРОБИ | 1990 |

|

RU2010622C1 |

УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧЕГО МАТЕРИАЛА; содержащая теплоизолированный обогреваемый корпус с загрузочньм и разгрузочным устройствами, выполненный из установленных друг на друга с образованием зигзагообразного рабочего пространства жаростойких секций, каждая из которых выполнена с горизонтальной полкой и окном пересыпки, и бункер-холодильник, о тли чающаяся тем, что, с целью расширения технологических возможностей установки и повышения качества обрабатываемого материала, она снабжена распределительным устройств|)м с патрубками для импульсной подачи сжатого воздуха или инертного газа, а корпус выполнен с каналами для подвода сжатого воздуха или инертного газа на каядцую полку для перемещения материала и продувки его, при этом каждая секция выполнена с углублениями в нижней плоскости: одним с образованием щелевого отверстия по всей ширине жна пересыпки и другим - с образованием замкнутой плоскости и состъцсована с соседними секциями по наружной поверхности горизонтальных полок, причем замкнутая полость каждой секции соединена с соответствующим каналом подвода сжатого воздуха или инертного газа. 2.Установка по п.1, отличающаяся тем, что, с целью предварительного подогрева сжатого воздуха или инертного газа, предварительного подогрева сжатого воздуха или инертного газа, подаваемого на полку, каждая секция выполнена с калорифером в виде сквозных каналов, соединяющих ее замкнутую полость с щелевым отверстием вышестоящей секции, 3.Установка по п.1, о т л и (Л чающая с-я тем, что, с целью упрощения стыковки каналов, проходящих в горячих зонах и патрубками распределительного устройства, корпус снабжен подпружиненными роликовыми прижимами, каждая секция выполнена с отверстиями, а патрубки распределитель; у ного устройства вьшолнены с компенсиСП рующими гибкими вставками и буртиками, при этом каналы для подвода сжатого воздуха или инертного газа образованы совмещением отверстий в секциях, а вставки патрубков установлены в отверстиях нижней секции до упора буртиком в ее торец и зафиксированы прижимами. 4.Установка- по п.1, отличающаяся тем, что, с целью предотвращения разрушения катализатора на выгрузке, разгрузочное устройство вьЕюлнено в виде горизонтальной полки, расположенной под наклон

1

Предлагаемое устройство относится к оборудованию термообработки сьшучих материалов и может быть использовано, в частности, в производстве катализаторов для химической промьшленности.

Известна установка для термообработки материала, содержащая теплоизолированный корпус, загрузочное и разгрузочное устройства для материала и ряд поярусно расположенных полок или лотков, образующих загзагообразнг ш канал. Перемещение материала с полки на полку осуществляется при вибрации полок или вертикальных колебаниях всей камеры с заданной частотой.

Вибрации5 действующие на корпусе или полки, уменьшают надежность работы установки, а при вьтолнении ее из неметаллических материалов такая конструкция практически неработоспособна из-за их низкой устойчивости против циклически действующих нагрузок .

Наиболее близкой по технической сущности к изобретению является сушилка для порошкообразных материалов, содержащая вертикальный корпус из совмещенных секций

Каждая из секций имеет горизонтальную незамкнутую перегородку, соединенную с наклоиньм листом, прикрепленным к стенкам и образующим наклонную полку,

Поочередная установка секций друг над другом с разворотом окна пересьпки на 180 создает зигзагообразный канал, по которому обрабатьшаемый продукт перемещается сверху вниз самотеком.

Внутренние полости полок между горизонтальными и наклонными перегородками являются камерами сгорания газообразного топлива, смешанного с воздухом. Из этих полостей горячие продукты сгорания по специальным патрубкам поступают в рабочее пространство, захватьшают пары влаги и удаляются через отверстия в боковых стенках секций.

Использование данной конструкции для термообработки катализатора затруднено или невозможно из-за особых требований, предъявляемых к катализаторам:

невозможность обеспечения одинакового времени пребьшания всего объема продукта в зоне прокалки из-за разницы в скоростях перемещения продукта, соприкасающегося со стенками и полкой и продукта, находящегося в средней части слоя. Это обстоятельство приводит к большой неоднородности прокаленного продуктаj

невозможность регулирования времени термообработки материала при постоянной толщине слоя. Для продуктов, требуюш нх времени термообработки. исчисляемого многими часами, число секций, а соответственно, и высота установки возрастает многократно

многие продукты в катализаторном производстве не только не могут подвергаться воздействию продуктов сгорания топлива из-за полной потери активности, но требуют еще и регулярной продувки инертными газами с заданным газообменом с целью удаления продуктов терморазложения;

ограниченная прочность катализаторов, сформованных с виде щариков, таблеток, черенков, колец, трубок и т.д. на истирание приводит к разрушению их на выгрузке из печей при использовании механических устройств типа питателей (порционных, дисковых, шнрковых и других).

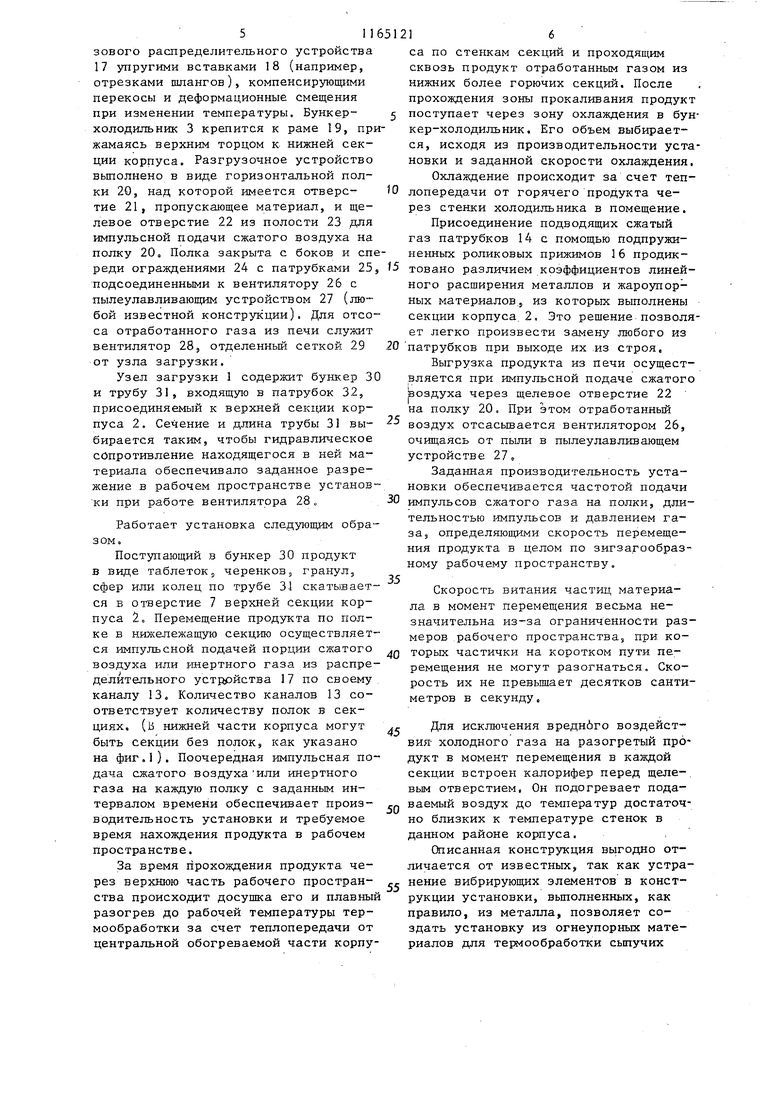

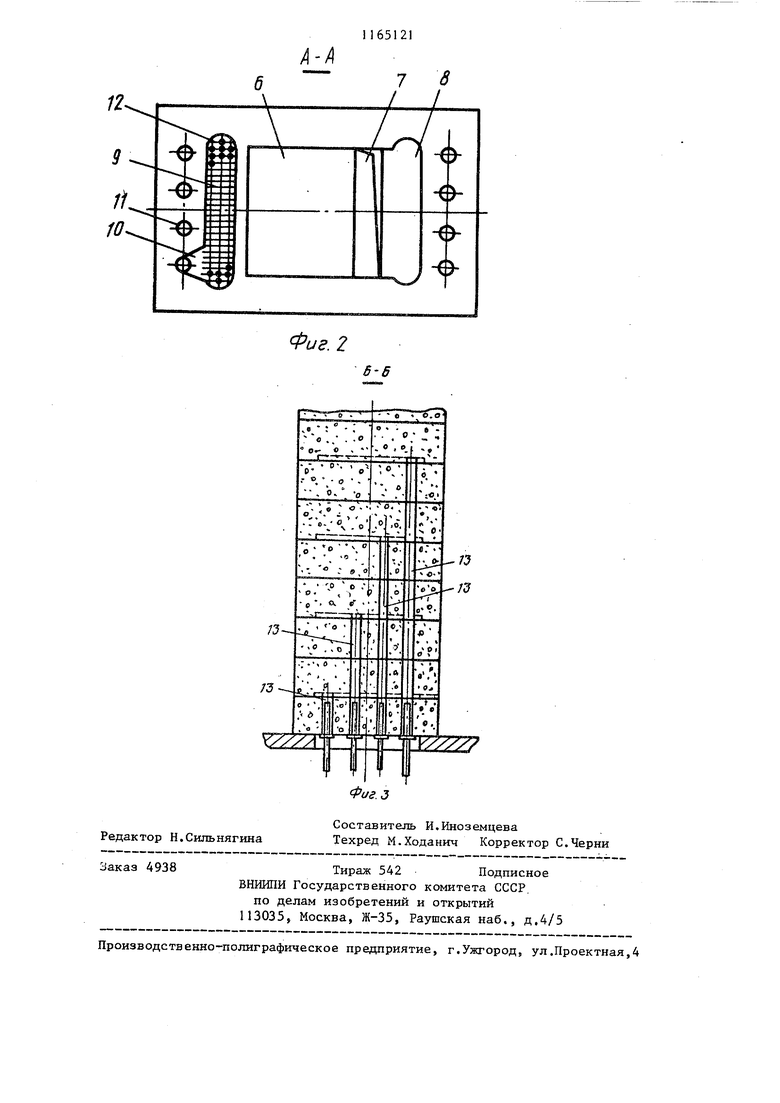

целью изобретения являются расширение технологических возможностей 45 установки и повьштение качества обрабатьтаемого материала. 311 Указанная цель достигается тем, что установка для термообработки сыпучего материала, содержащая теплоизолированный обогреваемый корпус с загрузочным и разгрузочным устройствами, выполненный из установленных друг на друге с образованием зигзагообразного рабочего пространства жаростойких секций, каждая из которых выполнена с горизонтальной полкой и окном пересыпки, и бункер-холодильник, снабжена распределительньм устройством с патрубками для импульсной подачи сжатого воздуха или инертного га|за, а корпус вьшолнен с каналами для iподвода сжатого воздуха или инертного газа на каждую полку для перемещения материала и продувки его, при этом каждая секция вьшолнена с углуб- 20 ниша лениями в нижней плоскости: одним с образованием щелевого отверстия по всей ширине окна пересыпки и другим с образованием замкнутой плоскости и состыкована с соседними секциями по наружной поверхности горизонтальных полок, причем замкнутая полость каждой секции соединена с соответствующим каналом подвода сжатого воздуха или инертного газа. :: Кроме того, целесообразно с целью предварительного подогрева сжатого воздуха или инертного газа, подавае мого на полку, каждзпо секцию выполнять с калорифером в виде сквозных каналов, соединяющих ее замкнутую полость с щелевым отверстием вышестоящей секции с целью упрощения сты ковки каналов, проходящих в горячих зонах с патрубками распределительного устройства, корпус снабжать подпружиненными роликовыми прижимами, каждую секцию выполнять с отверстиями, а патрубки распределительного ус ройства выполнять с компенсирующими гибкими вставками и буртиками, при зтом каналы для подвода сжатого воздуха или инертного газа образовывать совмещением отверстий в секциях, а вставки патрубков устанавливать в отверстиях нижней секции до упора буртиком в ее торец и фиксировать пр жимами, а с целью предотвращения раз Крушения катализатора на выгрузке раз грузочное устройство выполнять в виде горизонтальной полки, расположенной под наклонными стенками бункерахолодильника с образованием с одной из них окна по всей ширине стенки. 1 а с противоположной ей - щелевого отверстия ПО всей ширине полки, сообщенного с распределительным устройством . На фиг.1 изображена предлагаемая установка, разрез по оси симметрии (теплозащита и нагревающие устройства условно не показаны); на фиг,2 сечение А-А на фиг.1; на фиг .3 сечение Б-Б на фиг.1. Установка состоит из узла загруз1ки 1, присоединенного к жаростойкому корпусу 2, заканчивающегося внизу бункером-холодильником 3 с разгрузочным устройством 4. Корпус 2 состоит из ряда секций 5, уложенных друг на друга та.ким образом, что имеющаяся в каждой из них 6 и отверстие- 7 образуют зигзагообразный канал, являющийся рабочим пространством. На нижней плоскости каждой секции имеются углубления 8 и 9. Углубление 8 со стороны сквоз.ного отверстия 7 соединяется с нишей 6 по всей ширине и в рабочем состоянии образуют щелевое отверстие для подачи сжатого воздуха или инертного газа на полку для перемещения материала. Углубление 9 замкнуто со всех сторон и имеет выступающий из контура участок 10, соответствующий отверстию 11 предьздущей секции. В рабочем состоянии углубление 9, замкнутое верхней плоскостью нижележащей секции, является коллектором. В углублениях 9 вьшолнен ряд сквозных отверстий 12, выходящих в углубления 8. Отверстия 12 являются калориферами. Их количество определяется требуемой площадью теплопередачи от стенок секции проходящему газу. К каждой полке газ подводится через свой калорифер по своему каналу 13,образованному из совмещенных отверстий 11 в секциях, уложенных друг на друга. Каналы 13 соединены с металлическими подводящими патрубками 14, причем последние свободно вставлены в отверстия нижней секции и поджаты своим буртиком 15 к торцу посредством подпружиненного роликового прижима 16,При необходимости таким же образом можно присоединить патрубки и к верхней секции. Усилие поджима патрубков должно быть большим силы воздействия сжатого газа. Подводящие патг рубки 14подсоединены к штуцерам газового распределительного устройства 17 упругими вставками 18 (например, отрезками шлангов), компенсирующими перекосы и деформационные смещения при изменении температуры. Бункерхолодильник 3 крепится к раме 19, пр жамаясь верхним торцом к нижней секции корпуса. Разгрузочное устройство выполнено в виде горизонтальной полки 20, над которой имеется отверстие 21, пропускающее материал, и щелевое отверстие 22 из полости 23 для импульсной подачи сжатого воздуха на полку 20, Полка закрыта с боков и сп реди ограждениями 24 с патрубками 25 подсоединенными к вентилятору 26 с пылеулавливающим устройством 27 (любой известной конструкции). Для отсо са отработанного газа из печи служит вентилятор 28, отделенньш сеткой 29 от узла загрузки. Узел загрузки 1 содержит бункер 3 и трубу 31, входящую в патрубок 32j присоединяемый к верхней секции корпуса 2 Сечение и длина трубы 31 выбирается таким, чтобы гидравлическое сопротивление находящегося в ней материала обеспечивало заданное разрежение в рабочем пространстве установ ки при работе вентилятора 28 „ Работает установка следующим обра зом. Поступающий в бункер 30 продукт в виде таблеток, черенков гранул, сфер или колец по трубе 31 скатьшает ся в отверстие 7 верхней секции корпуса 2. Перемещение продукта по полке в нижележащую секцию осуществляет ся импульсной подачей порции сжатого воздуха или инертного газа из распре делительного устррйства 17 по своему каналу 13,, Количество каналов 13 соответствует количеству полок в секциях, (в нижней части корпуса могут быть секции без полок, как указано на фиг.1). Поочередная импульсная по дача сжатого воздухаИЛИ инертного газа на каждую полку с заданным интервалом времени обеспечивает производительность установки и требуемое время нахождения продукта в рабочем пространстве. За время прохождения продукта через верхнюю часть рабочего пространства происходит досушка его и плавны разогрев до рабочей температуры термообработки за счет теплопередачи от центральной обогреваемой части корпу са по стенкам секций и проходящим сквозь продукт отработанным газом из нижних более горючих секций. После прохождения зоны прокаливания продукт поступает через зону охлаждения в бункер-холодильник. Его объем выбирается, исходя из производительности установки и заданной скорости охлаждения. Охлаждение происходит за счет теплопередачи от горячего продукта через стенки холодильника в помещение. Присоединение подводящих сжатый газ патрубков 14 с помощью подпружиненных роликовых прижимов 16 продиктовано различием коэффициентов линейного расширения металлов и жароупорных материалов 5 из которых выполнены секции корпуса 2. Это решение позволяет легко произвести замену любого из патрубков при выходе их .из строя. Выгрузка продукта из печи осуществляется при импульсной подаче сжатого Ьоздуха через щелевое отверстие 22 на полку 20. При этом отработанный воздух отсасьшается вентилятором 26, очищаясь от пыли в пылеулавливающем устройстве 27с Заданная производительность установки обеспечивается частотой подачи импульсов сжатого газа на полки, длительностью импульсов и давлением газа, определяюш гми скорость перемещения пр.одукта в целом по зигзагообразному рабочему пространству. Скорость витания частиц материала в момент перемещения весьма незначительна из-за ограниченности размеров рабочего пространства, при которых частички на коротком пути перемещения не могут разогнаться. Скорость их не превьшает десятков сантиметров в секунду, Для исключения вреднбго воздействия- холодного газа на разогретый продукт в момент перемещения в каждой секции встроен калорифер перед щеле-. вым отверстием. Он подогревает подаваемый воздух до температур достаточно близких к температуре стенок в данном районе корпуса, Шисанная конструкция выгодно отличается от известных, так как устранение вибрирующих элементов в конструкции установки, вьшолненных, как правило, из металла, позволяет создать установку из огнеупорных материалов для термообработки сыпучих

продуктов при температурах вьше предела рабочих температур для конструкций из жаростойких металлов. Кроме

fSтого, описанная установка по своим габаритам занимает меньше производственной площади.

Фл1г.1

| Устройство для термообработки материала | 1977 |

|

SU667780A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-10-15—Публикация

1982-06-08—Подача