Изобретение относится к технике термообработки различных минеральных материалов в нисходящем фильтрующем слое и может быть использовано в различных областях промышленности, например в промышленности строительных материалов для производства цементного клинкера, извести, керамзитового гравия и других материалов, в металлургии для обжига рудных окатышей, в химической промышленности для спекания фосфоритов и прочего.

Известна установка для обжига и агломерации рудной шихты, включающая бункер для сырьевой смеси о твердым топливом, шахту, оснащенную боковыми стенками и перфорированными стенками, имеющими полости и перекрытия. Для поджога твердого топлива печь имеет зажигательное устройство, работающее на беззольном топливе. Установка оборудована разгрузочным устройством и системой вентиляторов (Описание изобретения к авторскому свидетельству СССР 107066. Класс I8a 1/4, I956).

Недостатком установки является использование двух видов горючего, наличие выносной зажигательной камеры, сложность конструкции металлических перфорированных стенок и низкая единичная производительность.

Наиболее близкой по технической сущности и достигаемому результату является конструкция установки шахтной печи с шахтным холодильником, включающая шахту с продольными и перфорированными стенками из установленных друг над другом брусьев, с прилегающими к ним вводными и выводными полостями с перекрытиями и перегородкой, разграничивающей шахту на печь и холодильник, которые соединены общим газоходом и оснащены автономными газоходами подачи воздуха в холодильник и отвода отходящих газов из печи. Установка оборудована бункером сырьевой смеси и бункером охлажденного продукта и питателем. Авторское свидетельство СССР 1466423, М. Кл. F 27 В 1/00, 1/24, 7/38, I985).

Недостатками данной установки являются низкая единичная производительность, потери тепла в общем газоходе и громоздкость конструкции.

Общими недостатками этой и подобных установок является низкая единичная производительность, потери тепла в газоходах, высокая материалоемкость и повышенные энергозатраты.

В силу указанных недостатков, присущих названным установкам, дальнейшая интенсификация процесса термообработки и снижение капитальных и эксплуатационных затрат становятся затруднительными, а для ряда материалов невозможными.

Задачей изобретения является создание установки для скоростного обжига минеральных материалов, характеризующейся высокой производительностью, низкими капитальными и эксплуатационными затратами, простотой конструкции и рациональностью компановки ее узлов.

Эта задача решается посредством установки для скоростного обжига минеральных материалов, включающей шахту, оснащенную продольными стенками и перфорированными стенками, из установленных друг над другом брусьев с прилегающими к ним вводными и выводными полостями с перекрытиями и перегородкой, разграничивающей шахту на печь и холодильник, соединенные общими газоходами и оснащенные автономными газоходами подачи воздуха в холодильник и отвода отходящих газов из печи, бункером сырьевой смеси и бункером охлажденного продукта с питателем, согласно изобретению перфорированные стенки в шахте установлены вертикально параллельными рядами, а продольные стенки выполнены с окнами, соединенными с газоходами, причем общие газоходы печи и холодильника соединены с окнами с одной стороны продольных стенок, а автономные газоходы печи и холодильника соединены с окнами с другой стороны продольных стенок.

Возможен вариант, когда в общих газоходах печи и холодильника установлены горелки.

Рационально брусья в печи соединить между собой верхними ребрами с образованием двухгранных полок, под которыми каналы через индивидуальные окна в продольных стенках поочередно соединить с общими газоходами подачи теплоносителя и атономным газоходом отвода отходящих газов.

Желательно, чтобы автономные газоходы печи и холодильника с двух противоположных сторон соответственно были соединены с окнами и индивидуальными окнами в продольных стенках шахты.

Целесообразно, чтобы отношение рабочей длины брусьев в холодильнике к рабочей длине двухгранных полок в печи составляло 1-1,5.

Желательно, чтобы бункер охлажденного продукта был выполнен с отверстием, охватывающим одним питателем разгрузку по меньшей мере двух потоков материала.

Рационально продольные стенки печи выполнить из огнеупорных блоков, равных по высоте индивидуальным окнам, причем блоки выполнить с выемкой в середине, равной по ширине основанию индивидуальных окон, и в смежных по высоте рядах и в противоположных продольных стенках блоки сместить относительно друг друга на ширину основания окон и щелевого канала между перфорированными стенками, а в призматические пустоты в продольных стенках над и под двухгранными полками заложить призматические вставки.

Целесообразно продольные стенки холодильника выполнить из панелей с четырьмя выемками по всей высоте панелей с внутренней их стороны при ширине выемок, равной ширине перфорированных стенок, причем две центральные выемки расположить друг от друга на расстоянии ширины полости и две другие выемки расположить по краям панели, а установку панелей в продольных стенках выполнить с зазором, равным ширине полости, и в противоположных продольных стенках панели сместить относительно друг друга на расстояние удвоенной ширины перфорированной стенки вместе с шириной щелевого канала и полости.

Конструктивные особенности изобретения позволяют быстро нагревать материал, подавать из холодильника нагретый воздух для сжигания горючего в газоходах и в каждом слое, встречно подавать и рационально распределять в слое теплоноситель и тем самым обеспечить равномерность нагрева и повышение производительности, увеличить живое сечение перфорированных стенок и оперативно вводить установку в режим.

Установка перфорированных стенок в шахте вертикально ориентированными и параллельными рядами позволяет многократно увеличить площадь фильтрации в слое газов и соответственно повысить производительность.

Выполнение продольных стенок шахты с окнами для подачи в каждый слой и отвода из каждого слоя газов обеспечивает возможность расположения перфорированных стенок параллельными рядами с установкой какого угодно их количества, а применение общих и автономных газоходов печи и холодильника позволяет упростить конструкцию, исключив при этом систему обводных газоходов снаружи шахты.

Установка горелок в общих газоходах печи и холодильника упраздняет специальную выносную топку для сжигания беззольного горючего, что снижает материалоемкость, повышает компактность и снижает потери тепла на обжиг.

Соединение брусьев в полостях печи верхними ребрами с образованием двухгранных полок позволяет каналы под каждой двухгранной полкой поочередно соединять через индивидуальные окна в продольных стенках шахты с газоходами подачи и отвода газов, что обеспечивает прямоточную, противоточную и перекрестноточную фильтрацию газов в каждом слое материала, равномерность обжига и повышение производительности.

Подключение автономных газоходов с двух противоположных сторон к окнам в холодильнике и попеременно открытым сверху вниз индивидуальным окнам в печи обеспечивает двойное увеличение производительности без установки дополнительных газоходов, что снижает материалоемкость, упрощает конструкцию и снижает потери тепла в окружающую среду.

Логическое размещение холодильника под печью создает компактность, а изготовление в холодильнике брусьев длиной, равной 1-1,5 (и больше) длины двухгранных полок в печи, обеспечивает прочность конструкции, высокую проходимость материала в шахте и снижает габаритную высоту установки.

Устранение очагов пылевыброса из-под шахты холодильника решено размещением бункера охлажденного продукта с отверстием, охватывающим по меньшей мере разгрузку двух потоков материала из щелевых каналов одним питателем. Это снижает количество питателей, упрощает конструкцию, снижает энергозатраты и снижает материалоемкость.

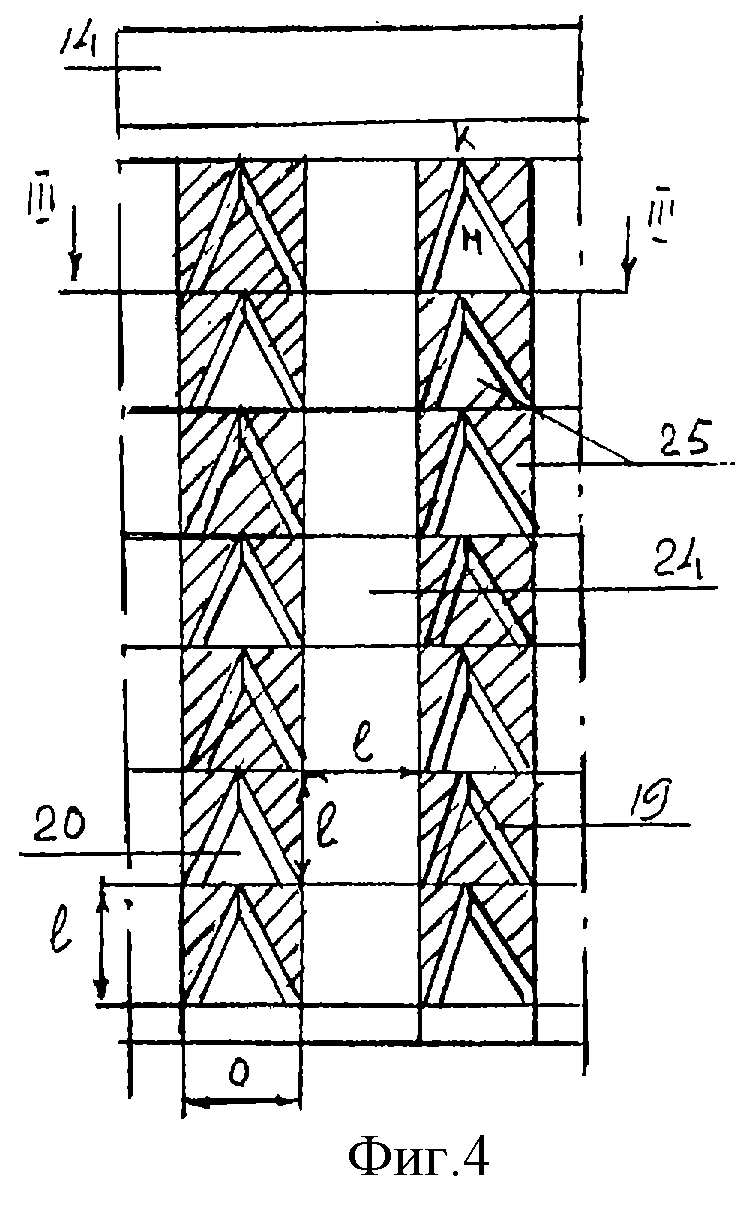

Изготовление продольных стенок печи из огнеупорных блоков по высоте равными высоте индивидуальных окон позволяет упростить и упрочнить конструкцию, а также ускорить монтажные и ремонтные работы. Выемка в середине блока, равная ширине индивидуальных окон в продольных стенках, служит для крепления двухгранных полок в продольных стенках, а смещение блоков в смежных по высоте рядах и в противоположных продольных стенках относительно друг друга на ширину основания окна и щелевого канала между перфорированными стенками необходимо для установки двухгранных полок вертикально параллельными рядами и создания жесткой связи и высокой прочности установки.

Применение двухгранных полок из двух симметрично расположенных брусьев, присоединенных друг к другу верхними ребрами, упрощает их изготовление, монтаж и замену, а также повышает прочность двухгранных полок при работе в высокотемпературной и агрессивной газовой среде.

Применение призматических огнеупорных вставок, уложенных над и под двухгранными полками в призматические пустоты в продольных стенках печи, необходимо для создания жесткости конструкции и опоры для вышележащих двухгранных полок в перфорированных стенках.

Выполнение продольных стенок холодильника из панелей с четырьмя выемками по всей высоте панели с внутренней стороны при ширине выемок, равной ширине перфорированных стенок, с расположением двух центральных выемок на расстоянии ширины полости и двух других выемок. по краям панели позволяет упрочнить конструкцию и ускорить монтажные и ремонтные работы.

Установка панелей в продольных стенках с зазором, равным ширине полости, и в противоположных продольных стенках смещение панелей относительно друг друга на расстояние удвоенной ширины перфорированной стенки вместе с шириной щелевого канала и полости позволяет устанавливать и крепить в выемках панелей перфорированные стенки из брусьев, создавая монолитность и жесткость конструкции.

В дальнейшем изобретение поясняется конкретными вариантами его выполнения со ссылками на прилагаемые чертежи, на которых:

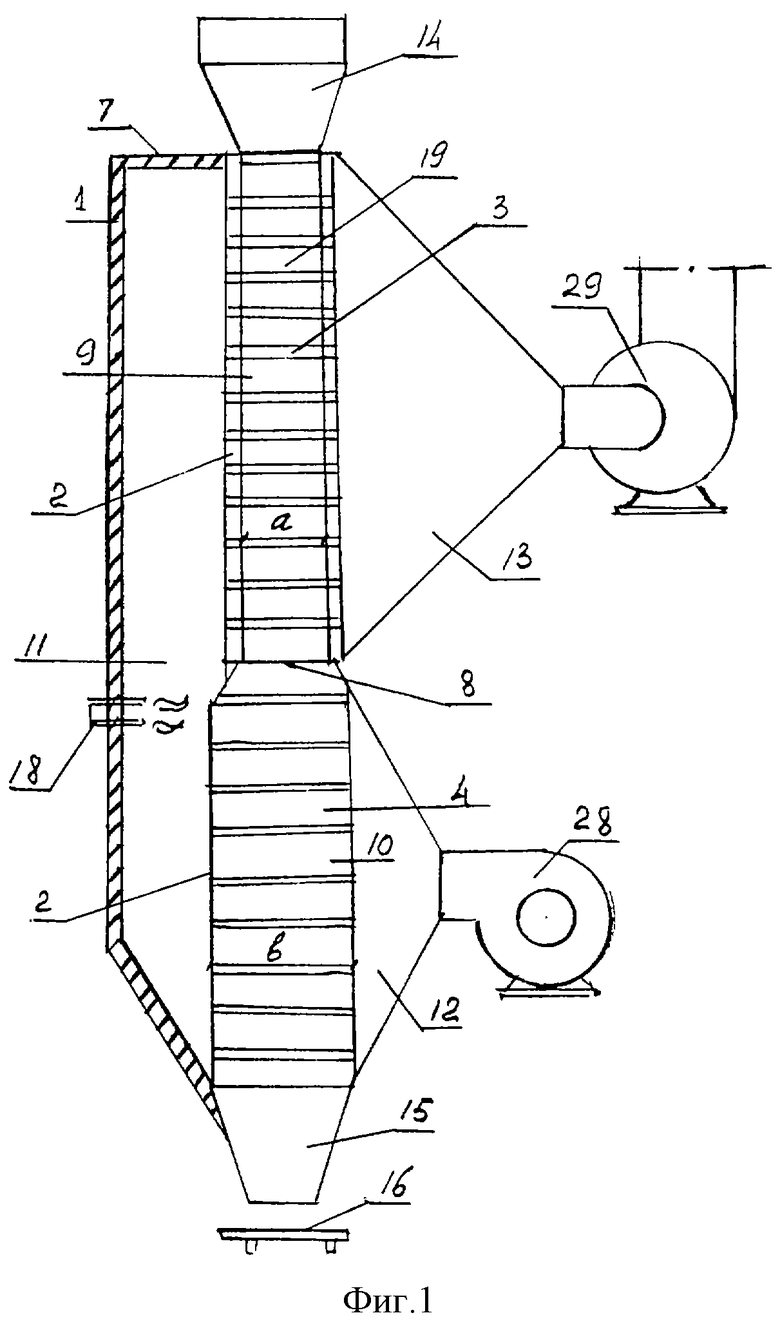

фиг.1 изображает установку для скоростного обжига минеральных материалов в нисходящем слое согласно изобретению, в поперечном разрезе;

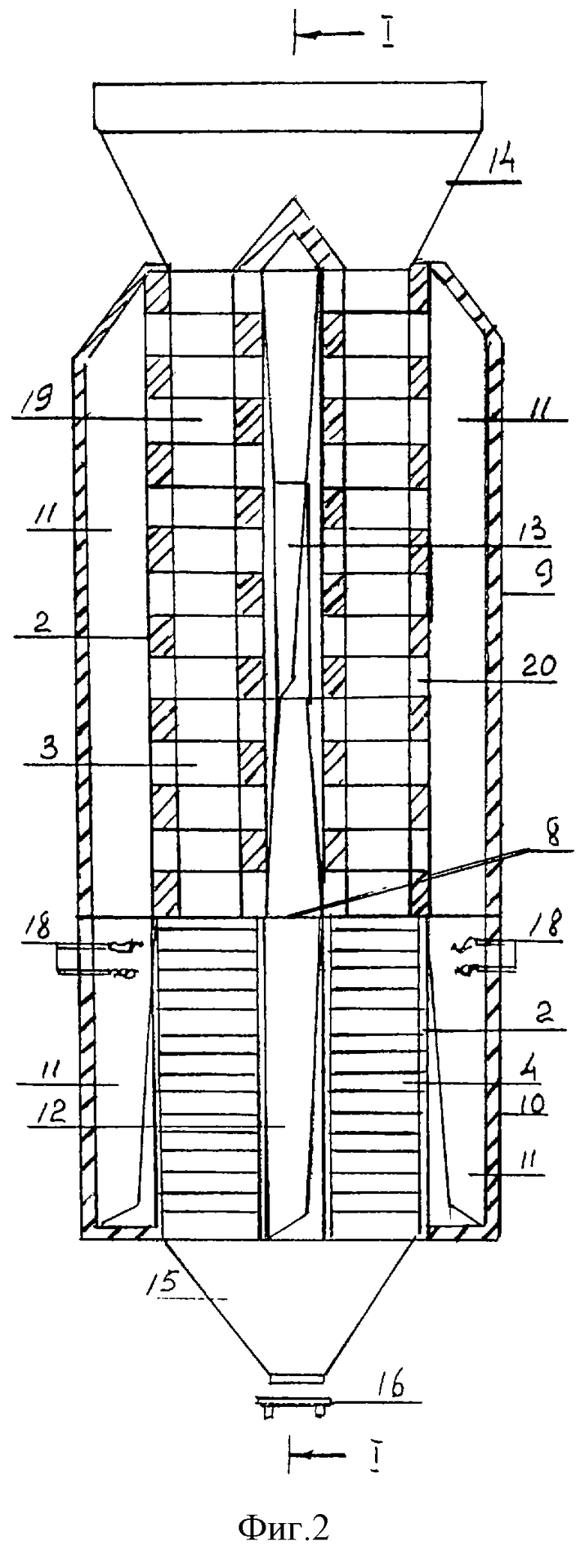

фиг. 2 изображает другой вариант установки с двухсторонним соединением автономных газоходов с окнами в продольных стенках согласно изобретению, в поперечном разрезе;

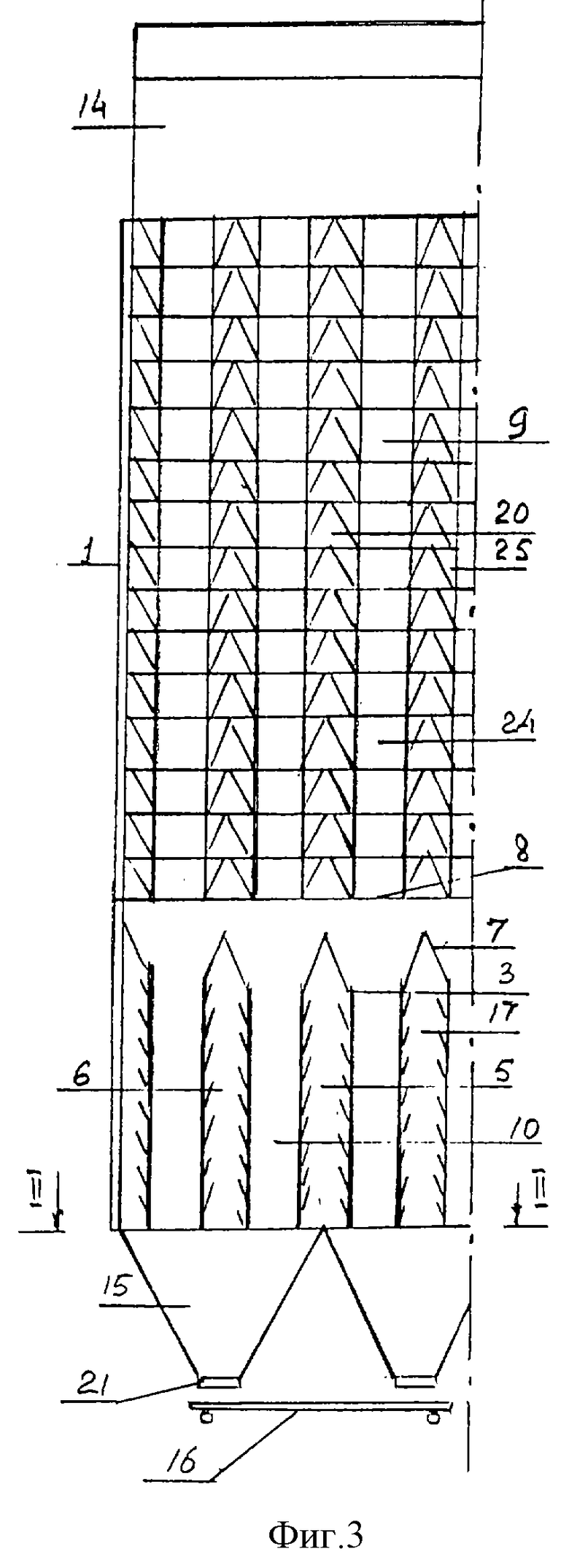

фиг.3 - сечение I-I на фиг.2;

фиг.4 - фрагмент сечения I-I в укрупненном виде;

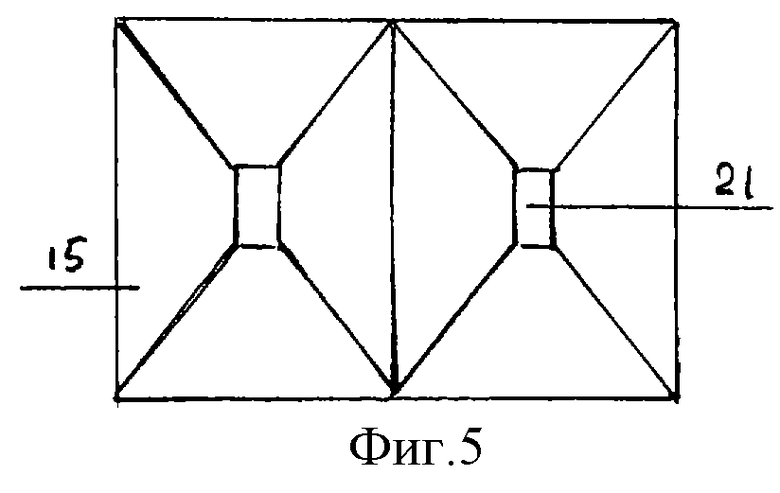

фиг. 5 - сечение II-II на фиг.3;

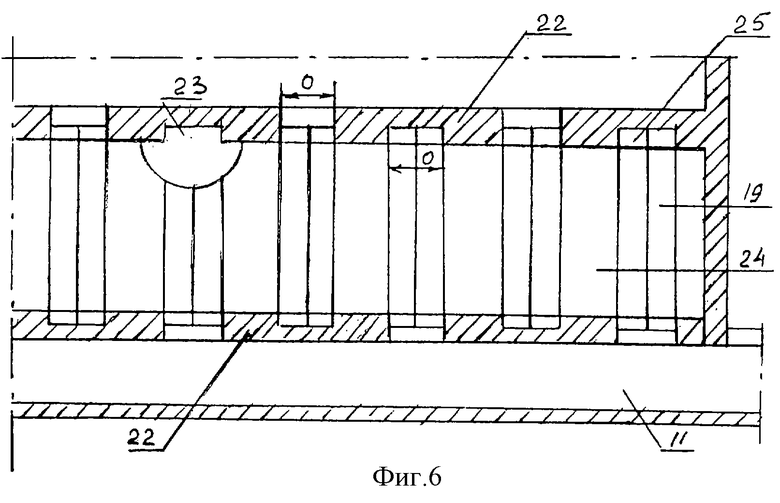

фиг.6 - разрез III-III на фиг.4;

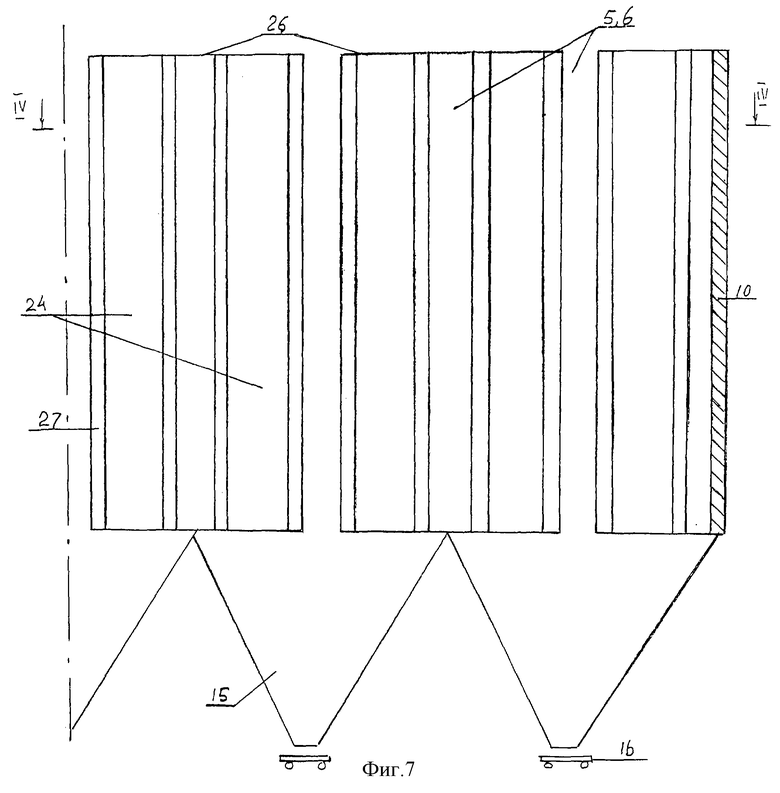

фиг. 7 изображает изнутри продольную стенку холодильника, выполненную из панелей;

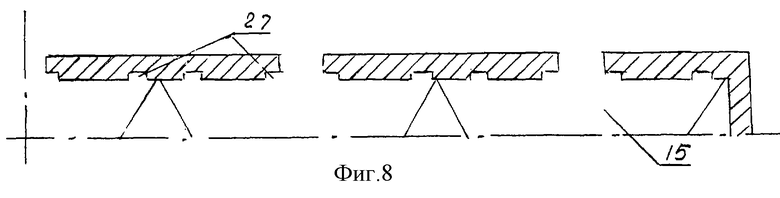

фиг.8 - сечение IV-IV на фиг.7.

Установка для скоростного обжига минеральных материалов содержит шахту 1, оснащенную продольными стенками 2 и перфорированными стенками 3, из установленных друг над другом брусьев 4 с прилегающими к ним вводными 5 и выводными 6 полостями с перекрытиями 7 и перегородкой 8, разграничивающей шахтное пространство на печь 9 и холодильник 10, которые соединены между собой общими газоходами 11 и оснащены автномными газоходами 12 и 13 соответственно подачи воздуха в холодильник 10 и отвода отходящих газов из печи 9. Установка оборудована бункером 14 сырьевого материала и бункером 15 охлажденного продукта с питателем 16.

В шахте 1 перфорированные стенки 3 установлены вертикально параллельными рядами, а продольные стенки 2 выполнены с окнами 17, соединенными с газоходами 11-13, причем общие газоходы 11 печи 9 и холодильника 10 соединены с окнами 17 с одной стороны продольных стенок 2 и в них установлены горелки 18, а автономные газоходы 12 и 13 холодильника 10 и печи 9 соединены с окнами 17 c другой стороны продольных стенок 2.

В другом варианте брусья в полостях 5 и 6 соединены между собой верхними ребрами, образуя двухгранные полки 19, каналы под которыми через индивидуальные окна 20 в продольных стенках 2 поочередно по горизонтали и вертикали соединены с общими газоходами 11 подачи теплоносителя и автономным газоходом 13 отвода отходящих газов. Отношение рабочей длины "в" брусьев 4 к рабочей длине "а" двухгранных полок 19 составляет 1-1,5.

Бункер 15 охлажденного продукта выполнен с отверстием 21, охватывающим одним питателем 16 разгрузку нескольких потоков материала, заключенного между рядами перфорированных стенок 3 холодильника 10.

В печи 9 продольные стенки 2 выполнены из огнеупорных блоков 22, равных по высоте "е" индивидуальным окнам 20, причем блоки 22 выполнены в середине с выемкой 23, равной по ширине основанию "о" индивидуальных окон 20 и в противоположных продольных стенках 2 и в смежных по высоте рядах блоки 22 смещены относительно друг друга на ширину выемки "о" и щелевого канала 24 между перфорированными стенками 3, а в призматические пустоты в продольных стенках 2 над и под двухгранными полками 19 заложены призматические вставки 25, равные по размерам призматическим пустотам.

В установке продольные стенки 2 холодильника 10 выполнены из панелей 26 с четырьмя выемками 27 по всей высоте панелей 26 с внутренней их стороны при ширине выемок 27, равной ширине перфорированных стенок 3, причем две центральные выемки 27 расположены друг от друга на расстоянии ширины полостей 5 или 6 и две другие выемки 27 расположены по краям панели 26, а установка панелей 26 в продольных стенках 2 выполнена с зазором, равным ширине полости 5, 6, и в противоположных продольных стенках 2 панели 26 смещены относительно друг друга на расстояние удвоенной ширины перфорированной стенки 3 вместе с шириной щелевого канала 24 и полости 5, 6.

Автономный газоход 12 подачи воздуха в холодильник 10 соединен с вентилятором 28, а автономный газоход 13 отвода отходящих газов из печи 9 соединен с дымососом 29.

Установка для скоростного обжига минеральных материалов работает следующим образом. Гранулированный или кусковой сырьевой материал без или в смеси с твердым топливом загружают в бункер 14, откуда материал под действием гравитации опускается вниз, и в шахте 1 печи 9 он разделяется на потоки двухгранными полками 19 и слоями в щелевых каналах 24 между перфорированными стенками 3 движется в печи 9 и в холодильнике 10, где проходит стадии обжига и охлаждения продукта, и затем из бункера 15 питателем 16 охлажденный продукт выгружается из установки и отправляется к потребителю.

Воздух вентилятором 28 по автономному газоходу 12 нагнетают в полости 5 через окна 17 с одной (фиг.1) или двух (фиг.2) сторон газохода 12. В полостях 5 холодильника 10 воздух поворачивает на 90o и через зазоры между брусьями 4 перфорированных стенок 3 воздух поступает в каждый слой обожженного продукта и фильтруется в нем в перекрестном токе во встречном направлении и, пройдя слой (слои) через зазоры между брусьями 4 в противоположных перфорированных стенках 3, нагретый воздух поступает в выводные полости 6 холодильника 10, поворачивает на 90o и движется вверх. В общих газоходах 11 сжигают беззольное горючее горелками 18 (для варианта обжига сырьевого материала без твердого топлива) и дымовые газы через индивидуальные окна 20 в продольных стенках 2 печи 9 поступают в каналы под двухгранными полками 19 и вытекают из-под них в потоки материала, где движутся в направлении к соседним двухгранным полкам 19, пересекая в щелевых каналах 24 слои материала в прямоточном, противоточном и перекрестноточном направлениях. Отходящие из слоя газы поступают в каналы под соседними двухгранными полками 19 с индивидуальными окнами 20, расположенными в противоположных продольных стенках 2, где поворачивают на 90o и вытекают в автономный газоход 13 и дымососом 29 выбрасываются в атмосферу, минуя пылеочистку, которую выполняет сам слой материала, являясь зернистым фильтром с максимальной степенью очистки от пыли и газов.

При частичной или полной замене беззольного топлива твердым топливом, вводимым в состав сырьевой смеси, нагрузка на горелки 18 снижается и поджог твердого топлива в каждом слое производится воздухом, нагретым в холодильнике 10, а горелки 18 служат для розжига и поддержания рабочего режима.

Для варианта (фиг.1), в котором перфорированные стенки 3 печи 9 и холодильника 10 выполнены из брусьев 5, а продольные стенки 2 выполнены из панелей 26, воздух и дымовые газы в потоках материала фильтруются в перекрестноточном режиме, такой вариант обжига приемлем для обезвоженных материалов.

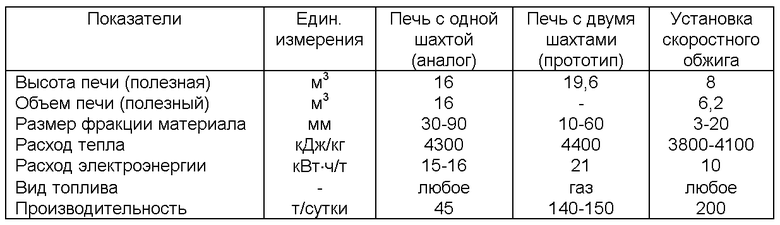

В таблице приводятся основные показатели малогабаритной установки скоростного обжига по данному изобретению в сравнении с промышленными шахтными печами по обжигу извести. Установка скоростного обжига превосходит базовые шахтные печи по производительности, компактности, расходу топлива и электроэнергии, она эффективнее по капитальным и эксплуатационным затратам различных печей и установок, действующих в мировой промышленности.

Само собой разумеется, что настоящее изобретение не ограничивается описанными здесь примерами его выполнения и что возможны различные модификации и другие варианты осуществления установки для скоростного обжига минеральных материалов в нисходящем фильтрующем слое без отклонения от объема и существа настоящего изобретения.

На основе данного изобретения могут быть разработаны и изготовлены различные конструкции установок для скоростного обжига минеральных материалов в нисходящем фильтрующем слое с площадью перфорированных стенок в несколько тысяч квадратных метров и производительностью до и более 1000 т/ч. Такие установки предназначены для термообработки минеральных материалов с целью получения цементного клинкера, извести, рудных окатышей, огнеупорных материалов и прочего.

Настоящая конструкция характеризуется высокой производительностью, низким расходом металла и огнеупоров, компактностью, простотой конструкции, низким расходом топлива и электроэнергии и повышенной экологической безопасностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБЖИГА И АГЛОМЕРАЦИИ МИНЕРАЛЬНОГО СЫРЬЯ | 2001 |

|

RU2214572C2 |

| УСТАНОВКА ДЛЯ ДВУХСТАДИЙНОГО ОБЖИГА ГРАНУЛИРОВАННЫХ И ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214570C2 |

| СЛОЕВАЯ СЕКЦИОННАЯ ТОПКА СКОРОСТНОГО ГОРЕНИЯ | 2001 |

|

RU2196934C1 |

| Секционный шахтный теплообменник | 2001 |

|

RU2220391C2 |

| Способ сушки жидкотекучих и суспензионных материалов и установка для его осуществления | 2001 |

|

RU2220389C2 |

| СПОСОБ СКОРОСТНОЙ ПЛАВКИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2217503C2 |

| СПОСОБ СКОРОСТНОГО ИЗГОТОВЛЕНИЯ ОБЖИГОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214574C2 |

| УСТАНОВКА ДЛЯ ОБЖИГА ГРАНУЛИРОВАННОГО ИЛИ ЗЕРНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2024807C1 |

| ШАХТНЫЙ ХОЛОДИЛЬНИК С ПЕРЕКРЁСТНОЙ ПОДАЧЕЙ ВОЗДУХА | 2001 |

|

RU2214573C2 |

| Шахтная печь с перекрестной подачей теплоносителя | 1990 |

|

SU1791682A1 |

Изобретение относится к технике термообработки различных минеральных материалов в нисходящем фильтрующем слое. Технический результат - создание установки с высокой производительностью, низкими капитальными и эксплуатационными затратами. Установка для обжига кускового материала включает шахту, оснащенную продольными стенками и перфорированными стенками, вводными и выводными полостями с перекрытиями и перегородкой, разграничивающей шахту на печь и холодильник. Установка оснащена автономными газоходами подачи воздуха в холодильник и отвода отходящих газов из печи, бункером сырьевой смеси и бункером охлажденного продукта с питателем. В шахте к вводным и выводным полостям присоединены установленные вертикально параллельными рядами перфорированные стенки из установленных друг над другом брусьев, продольные стенки выполнены с окнами, соединенными общими газоходами, а автономные газоходы печи и холодильника соединены с окнами с другой стороны продольных стенок. 7 з.п.ф-лы, 8 ил., 1 табл.

| Шахтная печь с перекрестной подачей теплоносителя | 1991 |

|

SU1805270A1 |

| Шахтный теплообменник | 1981 |

|

SU953402A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024809C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА | 1993 |

|

RU2041436C1 |

| ФОТОКАТАЛИТИЧЕСКИЙ МОДУЛЬ ДЛЯ ОЧИСТКИ ВОДЫ | 2008 |

|

RU2394772C2 |

Авторы

Даты

2003-10-20—Публикация

2001-06-22—Подача