Изобретение относится к обогащению и грохочению нерудных материалов и позволяет повысить качество продукта за счет обеспечения его эффективной очистки от загрязняющих примесей.

Суть проблемы. При использовании в производстве бетона заполнителей с повышенным содержанием загрязняющих частиц перерасход цемента достигает 10-11% . Кроме того, грязные заполнители снижают прочность бетонов, приводят к увеличению массы изделий из бетона, а отсюда и к перерасходу заполнителей (щебня, песка). В частности, применение грязных заполнителей в дорожном строительстве приводит к быстрому разрушению дорожного покрытия, что ведет к большой потере вложенных в строительство дорог и к преждевременному износу транспортной техники.

Существующие технологии дробильно-сортировочных заводов, оснащенных серийным оборудованием, не решают данную проблему очистки сухим способом щебня от налипших загрязняющих частиц при влажности материала до 4% .

Известно устройство СССР (а. с. N 1005898, кл. B 02 C 7/02, 1981) и дополнительное к нему (а. с. N 1090435, кл. B 02 C 7/02, 1983). Недостатком известного устройства является то, что оно не обеспечивает очистку зерен щебня от налипших загрязняющих частиц.

Известен очиститель зернистых материалов (а. с. N 933129, кл. B 07 B 7/83, 1982), включающий внешний и внутренний конусы, загрузочные приспособления, разбрасывающую тарелку с кольцевыми щетками, диск с вентиляторным колесом, воздуховоды и приводы. Недостатком очистителя является быстрый износ щеток, а отсюда низкая эффективность очистки зерен щебня.

Известен способ переработки отходов дробления, включающий обеспыливание и разделение исходного материала с помощью воздушного потока в две стадии, подачу на первую стадию воздуха отработанного со второй, причем с целью уменьшения энергозатрат на первой стадии исходный материал обеспыливают и разделяют при скорости воздушного потока 5,7-9,5 м/с, а на второй стадии крупный материал, полученный на первой стадии, разделяется при скорости воздушного потока 18-32 м/с [1] .

Недостатком известного способа является то, что оно не обеспечивает очистку зерен щебня от налипших загрязняющих частиц.

Известна установка для обогащения и грохочения нерудных материалов, содержащая питающий конвейер, дробилку, струнный грохот и аспирационную систему, которая с целью очистки зерен щебня от загрязняющих налипших частиц снабжена делителем исходного потока материала, расположенного над дробилкой (очистителем), а дробилка выполнена в виде попарно расположенных друг над другом параллельных роторов с билами и установленных между ними двухскатных наклонных распределителей [2] .

К недостаткам данного устройства следует отнести множество механических материалоемких приводных узлов, независимых приводов, узлов, синхронизирующих попарное встречное вращение роторов, электрооборудование, обеспечивающее независимое изменение скорости вращения пар роторов, большое количество сменных бил роторов и трудоемкость замены бил. Все это значительно повышает стоимость изготовления устройства и его эксплуатационные расходы, т. е. устройство имеет сложную конструкцию, большую материалоемкость и стоимость.

Целью изобретения является повышение эффективности очистки зерен щебня крупностью до 20 мм сухим способом, обеспечивающим высокую надежность процесса обогащения при предельно простой конструкции устройства, предназначенного для осуществления способа при минимальной его материалоемкости и стоимости и удобном в эксплуатации.

Цель достигается тем, что воздушными потоками воздействуют на потоки материала в момент его схода с пересыпных полок, направляют навстречу друг другу и сталкивают разделенные потоки материала.

Воздействие воздушными потоками на потоки материала в момент его схода с пересыпных полок, т. е. когда материал находится во взвешенном состоянии, способствует созданию более благоприятных условий воздействия на каждое единичное зерно щебня из потоков и при этом более эффективному использованию энергии воздушных потоков, направленных навстречу друг другу, которые подхватывают зерна щебня потоков материала и сталкивают их между собой, при этом происходят многократные встречные касательные контактные соударения большого количества мелких зерен с более крупными, за счет чего происходит сбивание с крупных зерен, налипших пылевидных частиц.

Повышение степени очистки зерен щебня от налипших пылевидных илистых и глинистых загрязняющих частиц происходит в устройстве для осуществления способа, расположенном ниже узла распределения исходного потока на два потока, выполненным в виде камер пневматической пескоструйной очистки с двухскатными наклонными лотками-пересыпными полками и напорными патрубками для подачи сжатого воздуха, расположенными друг против друга в горизонтальных плоскостях, установленными в форме этажерки, причем предусмотрена рециркуляция воздушного потока путем соединения воздуховодов через вентилятор и устройство осаждения загрязняющих пылевидных частиц в замкнутую систему.

Расположение окон для отсоса воздуха с загрязняющих частицами из зоны очистки под двухскатными лотками-пересыпными полками при их вершине исключает попадание песка и щебня в отсос.

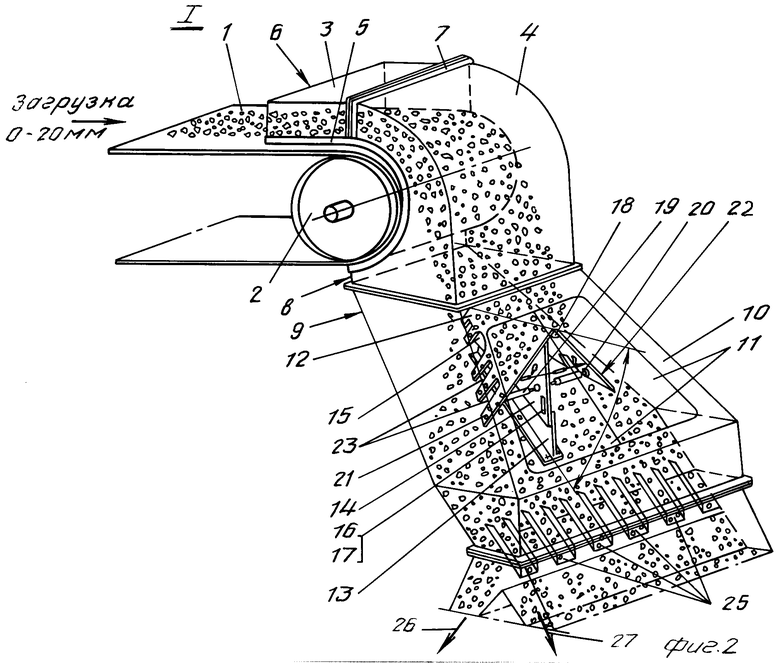

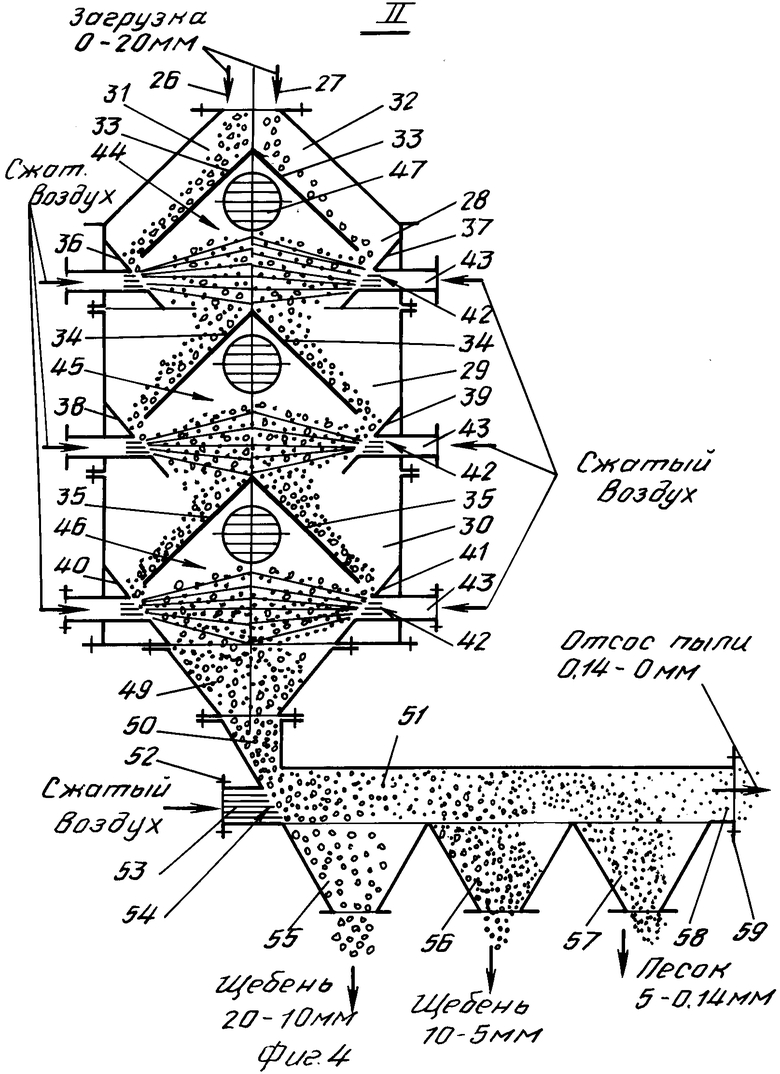

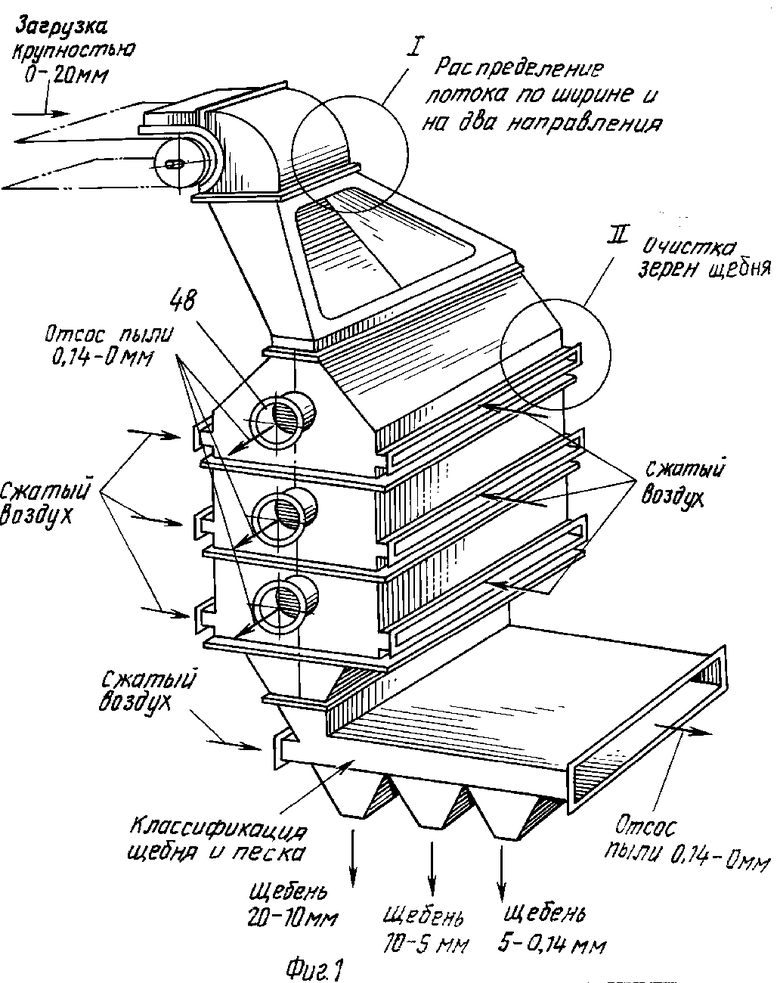

На фиг. 1 показан общий вид установки; на фиг. 2 - узел II на фиг. 1 (узел питания, обеспечивающий распределение исходного потока материала по ширине и разделение его на два потока с равным количеством зерен); на фиг. 3 - конструкция сменной накладки; на фиг. 4 - узел II на фиг. 1 (узел пневматической пескоструйной очистки зерен щебня от налипших загрязняющих частиц и узел пневматической классификации обогащенного (очищенного) сыпучего материала).

Узел питания, обеспечивает распределение исходного потока материала по ширине и последующее разделение широкого потока на два потока с равным количеством зерен и включает конвейерную ленту 1, барабан 2, приемное укрытие 3, кожух 4, боковые уплотнения 5, поперечные шторки 6, 7, образующие тамбур-камеру в приемном укрытии 3 (шторки не показаны), поперечные уплотнения 8 снизу конвейерной ленты 1 под барабаном 2 (не показано).

Конструкция боковых уплотнений 5 и шторок 6, 7 и поперечного уплотнения 8 выполнена из нескольких слоев износостойких нитей из полиуретана в виде щеток и завес, из нитей соответствующей толщины и длины. В узел питания также входят загрузочный лоток 9, укрытие 10 со створками 11.

Рабочая плоскость загрузочного лотка 9 дополнительно оснащена двухскатным регулируемым козырьком 12, содержащим кронштейн 13, которому обеспечено перемещение относительно загрузочного лотка 9 и фиксация в установленных положениях, несущее ребро 14, закрепленное верхним концом к кронштейну 13 шарниром 15. В нижнем конце несущего ребра 14 выполнено радиальное окно 16 с крепежным болтом 17 относительно оси шарнира 15, что позволяет изменять бесступенчато угол наклона α несущего ребра 14 с двухскатным козырьком 12 относительно базового кронштейна 13.

К несущему ребру 14 прикреплены с помощью шарниров 18 и регулируемых тяг 19, 20 наклонные плоскости 21, 22, выполненные в форме треугольников. Регулируемые тяги 19, 20 обеспечивают настройку независимых углов наклонов β и γ плоскостей 21, 22.

В наклонных плоскостях 21, 22 по краям скатов выполнены пазы 23 в форме трапеций, уменьшающихся размеров к вершине плоскостей, что придает двухскатному козырьку 12 в плане форму елочки. Наклонные плоскости 21, 22 снабжены сменными накладками 24 также с пазами, равными пазам 23 наклонных плоскостей 21, 22, которым обеспечено перемещение вдоль наклонных плоскостей 21, 22 и фиксация к ним, что позволяет изменять проходное живое сечение в двухскатном козырьке (т. е. изменять количество проходимого материала через пазы на рабочую плоскость загрузочного лотка 9, с целью равномерного распределения материала по всей ширине лотка). Конец рабочей плоскости лотка 9 оснащен течками-желобами 25, общая ширина которых равна половине всей ширины лотка 9, что и обеспечивает равное разделение широкого потока материала на два потока 26, 27 с равным количеством зерен в потоках (в два направления).

Ниже разгрузочного лотка 9 и течек-желобов 25 смонтирован узел пневматической пескоструйной очистки зерен щебня от налипших пылевидных загрязняющих частиц, содержащий корпуса-секций 28, 29, 30, где 28 - приемный корпус-секция с направляющими крутонаклонными туннелями 31, 32, принимающими потоки материала 26, 27; 29 - средний корпус-секция, количество которых зависит от загрязненности исходного материала и степени очистки продуктов щебня и песка; 30 - базовый корпус-секция. В корпусах-секциях 28, 29, 30 закреплены двухскатные крутонаклонные лотки - пересыпные полки 33, 34, 35, вершины которых расположены в вертикальной плоскости симметрии узла корпусов-секций, а нижние концы над наклонными плоскостями (поверхностями) - пересыпными полками 36, 37, 38, 39, 40, 41, в которых выполнены щелевые отверстия 42 и патрубки 43 для подачи сжатого (напорного) воздуха.

Внутренние поверхности двухскатных крутонаклонных лотков-пересыпных полок 33, 34, 35 и внутренние поверхности боковых стенок корпусов-секций 28, 29, 30 образуют камеры-зоны 44, 45, 46 очистки зерен щебня во время встречного вихревого полета сыпучего зернистого материала, т. е. пескоструйной очистки.

В боковых стенках корпусов-секций 28, 29, 30 под двухскатными крутонаклонными лотками-пересыпными полками 33, 34, 35 в камерах-зонах 44, 45, 46 выполнены окна со щелевыми отверстиями типа Жалюзи 47, переходящие в патрубки 48, для отсоса свободных пылевидных частиц в аспирационную систему (не показана).

Снизу базового корпуса-секции 30 закреплен кожух 49 для сбора очищенных зерен материала и передачу на последующую пневматическую классификацию (сортировку на классы 20-10; 10-5; 5-0,14 мм и попутное окончательное дообогащение, - обеспыливание очищенных зерен). Ниже кожуха 49 смонтирован узел пневматической классификации и окончательного обеспыливания очищенных зерен щебня, включающий приемный закрытый лоток 50, пневмокамеру 51, выполненную в форме трубы, имеющей в поперечном сечении форму прямоугольника с напорным патрубком 52 для подачи сжатого воздуха, в котором размещены направляющие пластины 53, образующие щелевые отверстия 54 для разделения потока сжатого воздуха на напорные струи. В нижней плоскости пневмокамеры 51 закреплены бункеры 55, 56, 57 для сбора и вывода классов материала 20-10; 10-5; 5-0,14 мм. На втором торце пневмокамеры 51 выполнено окно 58 с фланцем 59 для пристыковки аспирационной системы (аспирационная система не показана).

Устройство для обогащения и грохочения нерудных материалов работает следующим образом.

Дробленая каменная масса с размером зерен 0-20 мм (или песчано-гравийная смесь), транспортируемая конвейерной лентой 1, подгибает нити поперечной шторки 6, одновременно разравнивается по ширине конвейерной ленты и вносится в тамбур-камеру приемного укрытия, затем проходит под второй поперечной шторкой 7, где дополнительно распределяется по ширине ленты 1 и поступает в зону разгрузки (в зону изгиба ленты 1 на барабане 2). Поперечные шторки 6, 7, боковые уплотнения 5, поперечное уплотнение 8 приемного укрытия 3 и кожуха 4 упреждают пылевыделение в атмосферу.

Предварительно разравненный исходный поток материала падает на двухкатный козырек 12 и по ребру пересечения плоскостей 21, 22 разделяется на два подпотока. Каждый подпоток растекается по всей площади своего ската, при этом часть зерен из подпотока пролетает прямо через пазы 23 на рабочую плоскость загрузочного лотка 9, а часть зерен скатывается в эти же пазы со ската и совместно с зернами, которые пролетели прямо, перемещаются под двухскатным широким козырьком 12 вниз по рабочей плоскости лотка 9. Другая часть зерен скатывается со скатов, минуя пазы 23, также на рабочую плоскость лотка 9, но значительно дальше от вертикальной плоскости симметрии лотка 9, по сравнению с зернами, которые прошли через пазы 23.

Некоторая часть зерен после удара о поверхность двухскатного козырька 12 рикошетом отлетает еще дальше от середины лотка 9 (поскольку угол падения зерна на наклонную плоскость 21, 22 примерно равен углу отражения, то зерна разлетаются в стороны от двухскатного козырька 12).

Таким образом, дополнительное снабжение рабочей плоскости загрузочного лотка 9 регулируемым двухскатным козырьком 12, установка его в оптимальную зону потока материала, настройка оптимальных углов β и γ плоскостей-скатов 21, 22 и угла самого козырька 12, выполнение плоскостей-скатов 21, 22 треугольной формы с пазами 23, возможность изменения живого сечения пазов 23 за счет смещения сменных накладок 24 и всего двухскатного козырька 12, имеющего в плане форму елочки, обеспечивает равномерное распределение исходного потока материала по всей ширине загрузочного лотка 9 (в несколько раз шире потока материала на ленте 1 питающего конвейера, что позволяет значительно увеличить ширину ниже расположенного узла очистки зерен щебня от налипших загрязняющих частиц, т. е. увеличить производительность), а оснащение конца рабочей плоскости течками-желобами 25, общая ширина которых равна половине всей ширины лотка 9, обеспечивает равное разделение широкого потока материала на два потока 26, 27 с равным количеством зерен (в два направления), что предопределяет и обеспечивает последующую очистку зерен щебня от налипших загрязняющих частиц в нижерасположенном узле способом пескоструйной очистки во время встречного вихревого полета двух равных потоков сыпучего зернистого материала в струях сжатого воздуха.

Способ пневмоочистки зерен щебня осуществляется в следующем порядке. Два потока зернистого материала 26, 27, равных по ширине, плотности и количеству зерен, поступают в направляющие крутонаклонные туннели 31, 32, где по внешним верхним рабочим поверхностям первого двухскатного крутонаклонного лотка-пересыпной полки 33, зерна материала скатываются на нижерасположенные наклонные поверхности - пересыпные полки 36, 37, меняют свои направления перемещения в этот момент, воздействуют на потоки материала струйные потоки сжатого воздуха встречного направления, поступающие через щелевые отверстия 42 из напорных патрубков 43.

Зерна материала подхватываются струями сжатого воздуха, мгновенно приобретают большую энергию и летят навстречу друг другу в зоне ограниченной внутренними (нижними) поверхностями первого двухскатного крутонаклонного лотка-пересыпной полки 33 и внутренними поверхностями боковых стенок корпуса секции 28, образующими камеру-зону 44 очистки, где за счет многократных встречных касательных контактных соударений, большого количества мелких зерен песчинок с более крупными (т. к. мелких зерен большинство), происходит сбивание с крупных зерен, налипших пылевидных частиц, (т. е. практически происходит процесс пескоструйной очистки зерен щебня от налипших пылевидных частиц, подобно процессу пескоструйной очистки литых металлических деталей от формовочной земли).

Одновременно из камеры-зоны 44 очистки производится отсос свободных (сбитых зерен) пылевидных частиц размером до 0,14 мм через щелевые отверстия типа жалюзи 47, выполненных в боковых стенках камеры-зоны под двухскатным крутонаклонным лотком-пересыпной полкой 33 в патрубку 48 в воздушном потоке, который рециркулирует через устройство осаждения загрязняющих частиц и вентилятор (не чертеже не показаны).

Погасив скорость полета в камере-зоне 44 (за счет множества соударений и рикошета от внутренних поверхностей камеры-зоны), зерна материала падают на второй двухскатный крутонаклонный лоток-пересыпную полку 34 среднего корпуса-секции 29 и следуют вниз по его внешним рабочим поверхностям на нижерасположенные наклонные поверхности пересыпные полки 38, 39 в зоны следующих воздушных потоков, камеры-зоны 45.

То есть цикл повторяется. Количество средних корпусов секций с камерами-зонами очистки зависит от загрязненности зерен щебня исходного материала и степени очистки, соответствующей требованиям ГОСТа на щебень и песок.

Пройдя последнюю камеру-зону 46 очистки (базового корпуса-секции 30), зерна очищенного материала размером 0,14-20 мм собираются в нижерасположенный кожух 49 и следует вниз в узел пневматической классификации (сортировки) на классы 20-10; 10-5; 5-0,14 мм и попутного дообогащения - обеспыливания, т. е. отсоса остальных пылевидных части размером 0-0,14 мм в аспирационную систему.

Классификация (сортировка) обогащенного зернового материала на щебень и песок происходит в следующем порядке.

Из кожуха 49 зерновой материал падает в приемный закрытый лоток 50, следует по нему вниз и попадает в зону струи сжатого воздуха, вырывающихся из щелевых отверстий 54, между направляющими пластинами 53 напорного патрубка 52. Зерна материала подхватываются струями сжатого воздуха и летят вдоль пневмокамеры 51, имеющей в поперечном сечении прямоугольник, где зерна более крупные размером 20-10 мм, имеющие большее лобовое сопротивление, гасят скорость полета раньше и, следовательно, раньше выпадают из горизонтально летящего потока материала, то есть меняют траекторию и опускаются вниз в бункер 55, откуда следуют на разгрузку. Зерна размером 10-5 мм, имеющие меньшее лобовое сопротивление, пролетают дальше и опускаются в следующий бункер 56 и далее на разгрузку. Зерна песка размером 5-0,14 мм пролетают еще дальше (чему помогает и попутный отсос воздуха из пневмокамеры 51 в аспирационную систему, расположенную (закрепленную) в конце короба укрытия) и опускаются в бункер 57 следуют на разгрузку.

Одновременно происходит попутное, окончательное дообогащение материала, обеспыливание продуктов путем отсоса пылевидных частиц размером 0,14-0 мм из пневмокамеры 51 через окно 58 в аспирационную систему, пристыкованную к фланцу 59 в воздушном потоке, который рециркулирует через устройство загрязняющих частиц, вентилятор, пневмокамеру вертикальных потоков между бункерами (на чертеже не показаны).

Таким образом, разделение исходного потока дробленого материала крупностью, например, 0-20 мм, на два равных по ширине и количеству зерен потока, направление их по двухскатным крутонаклонным лоткам в зоны струйных вихревых встречных потоков сжатого воздуха обеспечивает встречный вихревой полет широких потоков материала, где зерна песка и щебня, подхваченные воздушными струями летят навстречу друг другу и при контактных встречах соприкосновениях сбивают зерно с зерна налипшие пылевидные загрязняющие частицы, а одновременный отсос свободных пылевидных частиц размером 0-0,14 мм, из камер заключающих зоны пескоструйной очистки щебня, через щелевые отверстия типа жалюзи, выполненные в стенках камер, и последующая классификация очищенного материала в нижерасположенном коробе-укрытии с помощью струи сжатого воздуха, а также с одновременным отсосом пылевидных частиц, повышает степень очистки зерен материала от налипших загрязняющих частиц и эффективность классификации материала, что ведет к повышению технико-экономических показателей установки.

Поскольку конечным результатом работы является получение заполнителей бетонов, отвечающих требованиям ГОСТа по чистоте, то отсюда при производстве изделий из бетона, сократится перерасход цемента, что и составит экономический эффект данного способа.

Кроме того, устройство для осуществления способа не содержит подвижных частей и механизмов, что обеспечивает его большую надежность работы и простоту эксплуатации.

Следует отметить также небольшую металлоемкость устройства, простоту его конструкции и невысокую стоимость изготовления.

(56) Авторское свидетельство СССР N 1233962, кл. B 07 B 4/04, 1987.

Авторское свидетельство СССР N 1605345, кл. B 07 B 3/02, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки зерен щебня от налипших частиц | 1987 |

|

SU1503896A1 |

| Воздушный классификатор | 1983 |

|

SU1119744A1 |

| Установка для сортировки сыпучих материалов | 1986 |

|

SU1378932A1 |

| Обогатительная линия производства щебня и известняковой муки из отвалов карбонатных пород | 1986 |

|

SU1393482A1 |

| Пневматический классификатор зернистых материалов | 1980 |

|

SU944681A1 |

| Воздушный классификатор | 1985 |

|

SU1304918A1 |

| Установка для переработки отходов дробления | 1984 |

|

SU1224018A1 |

| ВИБРОУДАРНЫЙ ОЧИСТИТЕЛЬ ЩЕБНЯ ИЛИ ГРАВИЯ | 1972 |

|

SU332868A1 |

| АЭРОДИНАМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОБОГАЩЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2047401C1 |

| Распределитель потока сыпучего материала | 1987 |

|

SU1475735A1 |

Использование: очистка нерудных материалов (щебня, гравия) крупностью до 20 мм с помощью воздушных потоков, направленных друг на друга. Сущность изобретения: исходный материал равномерно распределяют и разделяют на два потока и направляют на наклонные пересыпные полки. При сходе потока материала с пересыпных полок воздействуют на потоки материала по всей их ширине воздушными потоками навстречу друг другу и одновременно сталкивают потоки материала. 4 ил.

СПОСОБ ПНЕВМООЧИСТКИ НЕРУДНЫХ МАТЕРИАЛОВ КРУПНОСТЬЮ ДО 20 ММ, включающий подачу исходного материала, последующее равномерное распределение и разделение исходного материала на два потока, которые перемещают по наклонным пересыпным полкам, воздействие воздушными потоками на потоки материала, отличающийся тем, что, с целью повышения эффективности очистки, воздействия воздушными потоками на потоки материала осуществляют по всей ширине потоков материала в момент их схода с пересыпных полок навстречу друг другу и одновременно сталкивают потоки материала.

Авторы

Даты

1994-02-15—Публикация

1988-07-29—Подача