Изобретение относится к технике смешения порошкообразных и гранулированных сыпучих материалов и может быть использовано в легкой, химической промышленности и других отраслях народного хозяйства.

Известен смеситель порошкообразных материалов непрерывного действия, содержаший цилиндрический корпус с расположенными одна над другой внутренними конусными перегородками, вертикальный вал с установленными на нем конусными роторами, выполненными в виде нескольких концентрично расположенных конусов, вставленных один в другой с зазорами, образуюш,ими полости, связанные с течками, выведенными своей загрузочной частью к усеченной вершине конусной перегородки, питатели и привод 1.

Недостатками данного смесителя являются однородность получаемой смеси в связи с наличием ярко выраженных контуров циркуляции материала по внутренней поверхности конусных роторов и конусным перегородкам, создаюш.их условия для сегрегации компонентов, и низкая производительность процесса смешения.

Наиболее близким к изобретению по технической сушности и достигаемому результату является смеситель, содержаший корпус, ротор, установленный внутри него на приводном валу и выполненный в виде полого усеченного конуса и разгрузочную лопасть 2.

Недостатками известного смесителя являются большие затраты электроэнергии в связи с наличием двух приводов, низкая производительность работы смесителя и однородность получаемой смеси.

Цель изобретения - повышение производительности и улучшение качества готовой продукции.

Указанная цель достигается тем, что в смесителе непрерывного действия, содержашем корпус, ротор, установленный внутри него на приводном валу и выполненный в виде полого усеченного конуса, и разгрузочную лопасть, ротор снабжен насадкой, выполненной в виде однополостного гиперболоида врашения с меридианами, выполненными в виде полосок, закрепленных на основаниях гиперболоида с зазорами, сужаюшимися к центральной его части до соединения полосок, при этом высота насадки превышает высоту ротора в 1,5-2,0 раза, а ширина полосок -t определяется по формуле

- Игде f - радиус насадки в центральной

части;

Ь-ширина зазора между полосками у оснований гиперболоида-,

-радиус основания гиперболоида, равный радиусу большего основания усеченного конуса. Установка на основании ротора насадки в виде однополостного гиперболоида врашения высотой, в 1,5-2,0 превышающей высоту ротора, позволяет создать по всей высоте смесителя различные по своему смесительному воздействию на смешиваемый материал области интенсивного смешения с большим разнообразием скоростей частиц ввиду гиперболической поверхности насадки, что повышает производительность смесителя.

Выполнение поверхности насадки-гиперболоида в виде чередующихся полосок, ширина которых определяется по предлагаемой формуле, и сужающихся к центральной части насадки зазоров, величина которых зависит от гранулометрического состава сыпучего материала, создает для смешиваемых частиц либо возможность выброса из насадки с разной высоты и, соответственно, с разной скоростью, либо прерывистое скольжение по внутренней поверхности насадки по многократно изменяющим свое направление траекториям движения, что способствует более тонкому перераспределению смешиваемых компонентов, и тем самым улучшению качества получаемой смеси. Для обеспечения непрерывности действия смесителя выброс сыпучего материала из всего перемешивающего устройства (конический ротор с насадкой) осуществляется как через верхнее основание насадки, так и через зазоры, максимальная ширина которых составляет не менее 3-6 предельных диаметров смешиваемых компонентов. Ширина полосок определяется исходя из геометрических размеров ротора, насадки-гиперболоида и величины зазора по формуле

так как только в этом случае соблюдаются условия выполнения полосок по меридианам гиперболоида, т. е. гиперболическая форма и их соединение в центральной части.

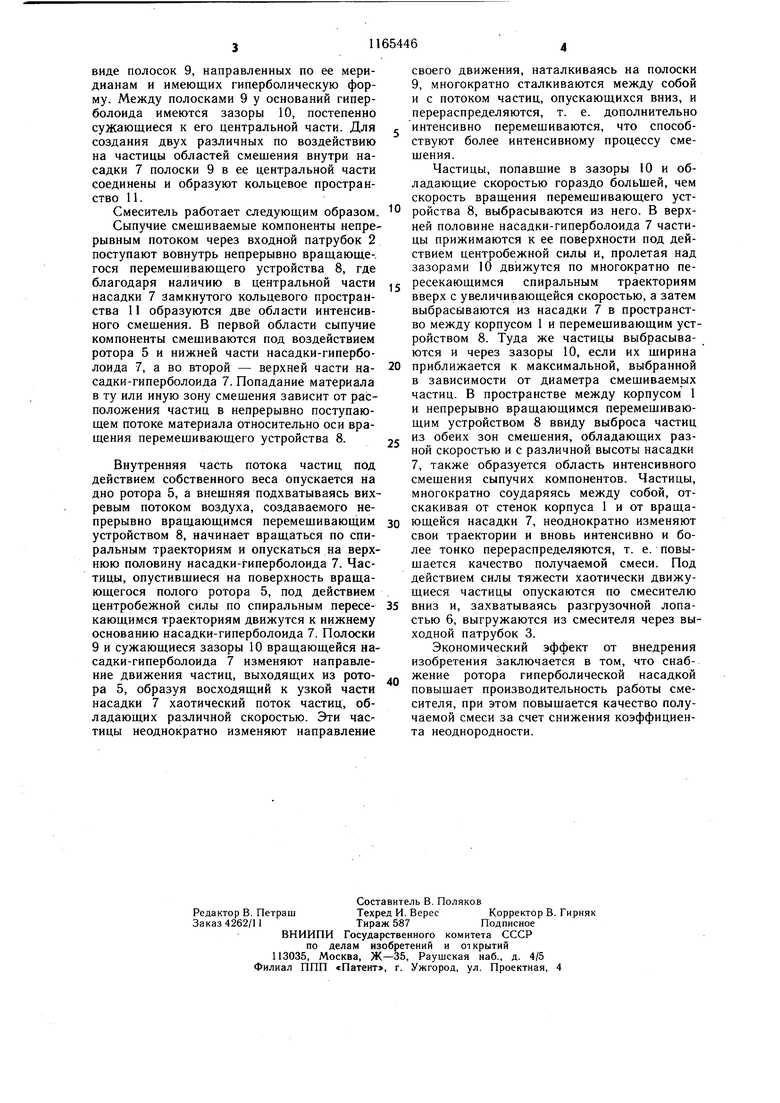

На чертеже изображен смеситель непрерывного действия, общий вид.

Смеситель содержит корпус 1 с входным 2 и выходным 3 патрубками, вертикальный приводной вал 4, на котором установлены полый ротор 5, выполненный в виде усеченного конуса, направленный вершиной вниз, и разгрузочная лопасть 6, расположенная у самого днища корпуса 1 под ротором 5. К верхнему основанию ротора 5 жестко прикреплена полая насадка 7, выполненная в виде однополостного гиперболоида вращения. Насадка 7 и ротор 5 образуют составное перемещивающее устройство 8, установленное на приводном валу 4. Поверхность насадки 7 выполнена в

виде полосок 9, направленных по ее меридианам и имеющих гиперболическую форму. Между полосками 9 у оснований гиперболоида имеются зазоры 10, постепенно сужающиеся к его центральной части. Для создания двух различных по воздействию на частицы областей смешения внутри насадки 7 полоски 9 в ее центральной части соединены и образуют кольцевое пространство 11.

Смеситель работает следующим образом.

Сыпучие смещиваемые компоненты непрерывным потоком через входной патрубок 2 поступают вовнутрь непрерывно вращающе-, гося перемешивающего устройства 8, где благодаря наличию в центральной части насадки 7 замкнутого кольцевого пространства 11 образуются две области интенсивного смешения. В первой области сыпучие компоненты смешиваются под воздействием ротора 5 и нижней части насадки-гиперболоида 7, а во второй - верхней части насадки-гиперболоида 7. Попадание материала в ту или иную зону смещения зависит от расположения частиц в непрерывно поступающем потоке материала относительно оси вращения перемешивающего устройства 8.

Внутренняя часть потока частиц под действием собственного веса опускается на дно ротора 5, а внещняя подхватываясь вихревым потоком воздуха, создаваемого непрерывно вращающимся перемешивающим устройством 8, начинает вращаться по спиральным траекториям и опускаться на верхнюю половину насадки-гиперболоида 7. Частицы, опустившиеся на поверхность вращающегося полого ротора 5, под действием центробежной силы по спиральным пересекающимся траекториям движутся к нижнему основанию насадки-гиперболоида 7. Полоски 9 и сужающиеся зазоры 10 вращающейся насадки-гиперболоида 7 изменяют направление движения частиц, выходящих из ротора 5, образуя восходящий к узкой части насадки 7 хаотический поток частиц, обладающих различной скоростью. Эти частицы неоднократно изменяют направление

своего движения, наталкиваясь на полоски 9, многократно сталкиваются между собой и с потоком частиц, опускающихся вниз, и перераспределяются, т. е. дополнительно интенсивно перемещиваются, что способствуют более интенсивному процессу смешения.

Частицы, попавщие в зазоры 10 и обладающие скоростью гораздо большей, чем скорость вращения перемещивающего устройства 8, выбрасываются из него. В верхней половине насадки-гиперболоида 7 частицы прижимаются к ее поверхности под действием центробежной силы и, пролетая над зазорами 10 движутся по многократно пеC ресекающимся спиральным траекториям вверх с увеличивающейся скоростью, а затем выбрасываются из насадки 7 в пространство между корпусом 1 и перемешивающим устройством 8. Туда же частицы выбрасываются и через зазоры 10, если их щирина

0 приближается к максимальной, выбранной в зависимости от диаметра смешиваемых частиц. В пространстве между корпусом 1 и непрерывно вращающимся перемещивающим устройством 8 ввиду выброса частиц из обеих зон смешения, обладающих разной скоростью и с различной высоты насадки 7, также образуется область интенсивного смешения сыпучих компонентов. Частицы, многократно соударяясь между собой, отскакивая от стенок корпуса 1 и от вращающейся насадки 7, неоднократно изменяют свои траектории и вновь интенсивно и более тонко перераспределяются, т. е. повышается качество получаемой смеси. Под действием силы тяжести хаотически движущиеся частицы опускаются по смесителю

вниз и, захватываясь разгрузочной лопастью 6, выгружаются из смесителя через выходной патрубок 3.

Экономический эффект от внедрения изобретения заключается в том, что снабжение ротора гиперболической насадкой повышает производительность работы смесителя, при этом повышается качество получаемой смеси за счет снижения коэффициента неоднородности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный смеситель непрерывного действия | 1983 |

|

SU1150014A1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2207901C2 |

| ЭЖЕКТОРНЫЙ СМЕСИТЕЛЬ | 1998 |

|

RU2156157C2 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ С ЖИДКОСТЯМИ | 2004 |

|

RU2305590C2 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2010 |

|

RU2455058C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1996 |

|

RU2117525C1 |

| АГРЕГАТ ДЛЯ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2460577C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ ДИСПЕРГАТОР | 2011 |

|

RU2464078C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2200055C2 |

| Центробежный смеситель для сыпучих материалов | 2018 |

|

RU2686944C1 |

СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ, содержащий корпус, ротор, установленный внутри него на приводном валу и выполненный в виде полого усеченного конуса, и разгрузочную лопасть, отличающийся тем, что, с целью повышения производительности и улучшения качества готовой продукции, ротор снабжен насадкой, выполненной в виде однополостного гиперболоида вращения с меридианами, выполненными в виде полосок, закрепленных на основаниях гиперболоида с зазорами, сужающимися к центральной его части до соединения полосок, при этом высота насадки превышает высоту ротора в 1,5-2,0 раза, а ширина полосок I определяется по формуле е R-f , -радиус насадки в центральной части; -ширина зазора между полосками у оснований гиперболоида; -радиус основания гиперболоида, равный радиусу большего основания усеченного конуса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ ПОРОШКООБРАЗНЫХМАТЕРИАЛОВ | 0 |

|

SU306864A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежный смеситель | 1976 |

|

SU586923A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-07-07—Публикация

1983-11-15—Подача