Нзобретекие относится к способам п пучения дифенила из бензола и может быть использовано в нефтехимической промышленности.

Известен способ получения дифенипа пиролизом бензола, осуществляемый по следующей схеме. Жидкий бензол подают в емкость для хранения а оттуда он поступает в испаритель.. Внутренняя часть испарителя нагревается паром, проходящим через нагревательный змеевик. Пары поступают в трубчатый теплообменник, а затем в пиролизнУю печь. Пирогаз через теплообменник и испаритель поступает в куб первой колонны, в которой от пиролизата отделяют бензол. Бензол, отогнанн-brfi в колонне, сжижают в конденсаторе, откуда он поступает в промежуточный цилиндр, а затем в емкость для хранения. Водород охлажд ется в холодильнике и затем его удаляют, Дифенильная смола, содержащая дифенил, полифенилы и некоторое количество бензола, из куба бензольной колонны подается во вторую ректификационную колонну, имеющую в нижней части нагревательный змеевик. С верха этой колонны отгоняется бензол в предьщув;ую колонну ,асмесьг дифенила и полиолефинов поступает в третью ректификационную колонну, В ней дифенил итерфенилы разделяются. Тепло, необходимое для разделения, обеспечивается змеевиком в кубе колонны. Соответствующее орошение достигается в голове колонны путем циркуляции воды через змеевик. Вода испаренная внутри змеевика, конденсируется в конденсаторе, из которого она возвращается по трубопроводу в емкость для хранения. Пары дифенила уходящие с верха колонны, конденсируются до жидкого состояния внутри змеевика в специальном резервуаре. Этот змеевик расположен в нижней части резервуара и полностью погружен в кипящую воду. По мере кипения воды ее пары конденсируются в верхнем змеевике, внутри которого циркулирует холодная вода. Таким образом достигается конденсация дифенила. Чистый, дифенил с низа резервуара отводится на охлаждение и кристаллизацию. Из куба колонны отводят полифенилы lj .

Недостатком этого способа является использование пара для предварительного испарения бензола и подвода тепла, необходимого для ректификации извне, а также то, что теплоподвод осуществляется электричеством, поступающим со стороны.

Наиболее близким к изобретению является способ получения дифенила путем пиролиза бензола при 770810 С с последующим охлаждением и разделением продуктов пиролиза многоступенчатой ректификацией, включающе колонку вьделения бензола при атмосферном давлении с отбором в качестве дистиллята бензола, возвращаемого на пиролиз, и кубового продукта, подаваемого в колонну выделения дифенила с отбором дифенила в качестве дистиллята, и кубового продукта - терфенилов 2j.

Однако известнь1й способ связан с использованием обогрева каждой ректификационной колонны, что энергетически невыгодно.

Целью изобретения является упрощение технологии процесса.

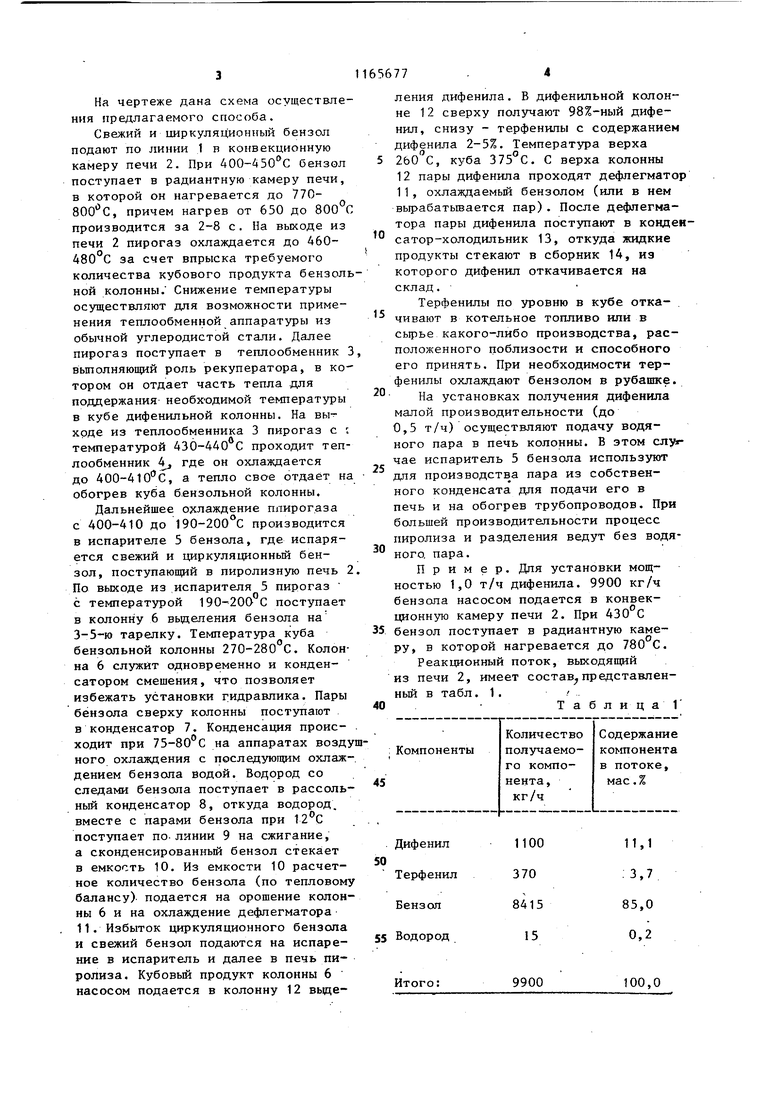

Поставленная цель достигается предлагаемым способом получения дифенила путем пиролиза бензола при 770-800 С с последующим охлаждением и разделением продуктов пиролиза многоступенчатой ректификацией, включающей колонну вьделения бензола при атмосферном давлении с отбором в качестве дистиллята бензола, возвращаемого на пиролиз, и кубового продукта, подаваемого в колонну вьщеления дифенила, с отбором дифенила в качестве дистиллята, состоящим в том, что продукты пиролиза перед разделением охлаждают в трубопроводе от 770-800 до 460-А80 С впрыском кубового остатка .колонны вьщеления бензола, охлажденные продукты пиролиза направляют на обогрев куба колонны вьоделения Л|рфенила, далее из куба колонны выделения дифенила с температурой 430-440 С их подают на обогрев куба колонны вьделения бензола, а затем из куба колонны вьщеления бензола поток продуктов пиролиза при 400-4 направляют на испарение и подогрев до 190-210 С сырьевого бензола, поступающего затем на пиролиз, и далее подают охлажденный поток продуктов пиролиза на 3-5-ю тарелку колонны вьщеления бензола для их разделения. На чертеже дана схема осуществле ния предлагаемого способа. Свежий и циркуляционный бензол подают по линии 1 в конвекционную камеру печи 2. При 400-450 С бензол поступает в радиантную камеру печи, в которой он нагревается до 770800С, причем нагрев от 650 до 80oV производится за 2-8 с. На выходе из печи 2 пирогаз охлаждается до А60АВО С за счет впрыска требуемого количества кубового продукта бензол ной колонны. Снижение температуры осуществляют для возможности применения теплообменной аппаратуры из обычной углеродистой стали. Далее пирогаз поступает в теплообменник вьшолняющий роль рекуператора, в ко тором он отдает часть тепла для поддержания необходимой температуры в кубе дифенильной колонны. На выходе из теплообменника 3 пирогаз с температурой 430-440 С проходит теп лообменник 4 где он охлаждается до 400-4Ю С, а тепло свое отдает н обогрев куба бензольной колонны. Дальнейшее охлаждение ппирогаза с 400-410 до 190-200с производится в испарителе 5 бензола, где испаряется свежий и циркуляционный бензол, поступающий в пиролизную печь По выходе из испарителя 5 пирогаз с температурой 190-200 С поступает в колонну 6 вьщеления бензола на 3-5-ю тарелку. Температура куба бензольной колонны 270-280 С. Колонна 6 служит одновременно и конденсатором смешения, что позволяет избежать установки гидравлика. Пары бензола сверху колонны поступают в конденсатор 7. Конденсация происходит при 75-80с на аппаратах возду ного охлаждения с последующим охлаждением бензола водой. Водород со следами бензола поступает в рассольный конденсатор 8, откуда водород, вместе с парами бензола при поступает по-линии 9 на сжигание, а сконденсированный бензол стекает в емкость 10. Из емкости 10 расчетное количество бензола (по тепловому балансу)- подается на орошение колонны 6 и на охлаждение дефлегматора 11. Избыток циркуляционного бензола и свежий бензол подаются на испарение в испаритель и далее в печь пиролиза. Кубовьй продукт колонны 6 насосом подается в колонну 12 вьщеления дифенила. В дифенильной колонне 12 сверху получают 98%-ный дифенил, снизу - терфенилы с содержанием дифеннла 2-5%. Температура верха 2ЬО С, куба 375°С. С верха колонны 12 пары дифенила проходят дефлегматор 11 , охлаждаемьй бензолом (или в нем вырабатьгоается пар) . После дефлегматора пары дифенила поступают в конденсатор-холодильник 13, откуда жидкие продукты стекают в сборник 14, из которого дифенил откачивается на склад. Терфенилы по уровню в кубе откачивают в котельное топливо или в сырье какого-либо производства, расположенного поблизости и способного его принять. При необходимости терфенилы охлаждают бензолом в рубашке. На установках получения дифенила малой производительности (до 0,5 т/ч) осуществляют подачу водяного пара в печь колонны. В этом испаритель 5 бензола используют для производства пара из собственного конденсата для подачи его в печь и на обогрев трубопроводов. При большей производительности процесс пиролиза и разделения ведут без водяного, пара. Пример. Для установки мощностью 1,0 т/ч дифенила. 9900 кг/ч бензола насосом подается в конвекционную камеру печи 2. При 430 С бензол поступает в радиантную камеру, в которой нагревается до 780 С. Реакционный поток, выходящий из печи 2, имеет состав представленный в табл. 1 ./ Т а б л и ц а Г Дифенил Терфенил Бензол Водород того:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения высокотемпературных органических теплоносителей из кубовых остатков пиролиза бензола | 1978 |

|

SU956442A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179546C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА САЖИ | 1991 |

|

RU2054448C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТОНКОДИСПЕРСНЫХ ТВЕРДЫХ, СМОЛИСТЫХ И ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ ИЗ РЕАКЦИОННЫХ ГАЗОВ ПИРОЛИЗА ДИХЛОРЭТАНА В ПРОИЗВОДСТВЕ ВИНИЛХЛОРИДА | 1998 |

|

RU2153486C2 |

| Способ управления процессом получения кетена | 1990 |

|

SU1728220A1 |

| Способ получения дифенила | 1977 |

|

SU679565A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТОНКОДИСПЕРСНЫХ ТВЕРДЫХ, СМОЛИСТЫХ И ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ ИЗ РЕАКЦИОННЫХ ГАЗОВ ПИРОЛИЗА ДИХЛОРЭТАНА В ПРОИЗВОДСТВЕ ВИНИЛХЛОРИДА | 2003 |

|

RU2252207C1 |

| Способ переработки продуктов пиролиза дихлорэтана | 1990 |

|

SU1773899A1 |

| Способ получения диэтилбензола | 1983 |

|

SU1135738A1 |

СПОСОБ ПОЛУЧЕНИЯ ДИФЕНИЛА путем пиролиза бензола при 770-800 с последующим охлаждением и раздел нием продуктов пиролиза многоступе чатой ректификацией, включающей ко лонну вьщеления бензола при атмосф ном давлении с отбором в качестве дистиллята бензола, возвращаемого на пиролиз, и кубового продукта. подаваемого в колонну вьщеления дифеиила, с отбором дифенила в качестве дистиллята, отличающийс я тем, что, с целью повьппения эффективности процесса, продукты пиролиза перед разделением охлаждают в трубопроводе от 770-800 С до 460-480°С впрыском кубового остатка колонны вьщеления бензола, охлажденные продукты пиролиза направляют на обогрев куба колонны вьщеления дифенила, далее из куба колонны вьщеления дифенипа с температурой 430-440с их подают на обогрев куба колонны выделения бензола, затем из куба колонны вьщеления бензола поток продуктов пиролиза при 400410°С направляют на испарение и подогрев до 190-210 0 сырьевого бензола, поступающего затем на пиролиз, и далее подают охлажденный поток продуктов пиролиза на 3-5 тарелку колонны выделения бензола для их разделения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОХРАНЕНИЯ ПРИЕМНОГО КОНЦА ВОДОПРОВОДНОЙ ТРУБЫ ОТ ОБМЕРЗАНИЯ И ЗАКУПОРКИ ДОННЫМ ЛЬДОМ | 1925 |

|

SU2349A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| , 1963 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологический регламент пр изводства дифенила .АНПЗ ПО Ферган нефтеоргсинтез, 1979. | |||

Авторы

Даты

1985-07-07—Публикация

1981-08-04—Подача