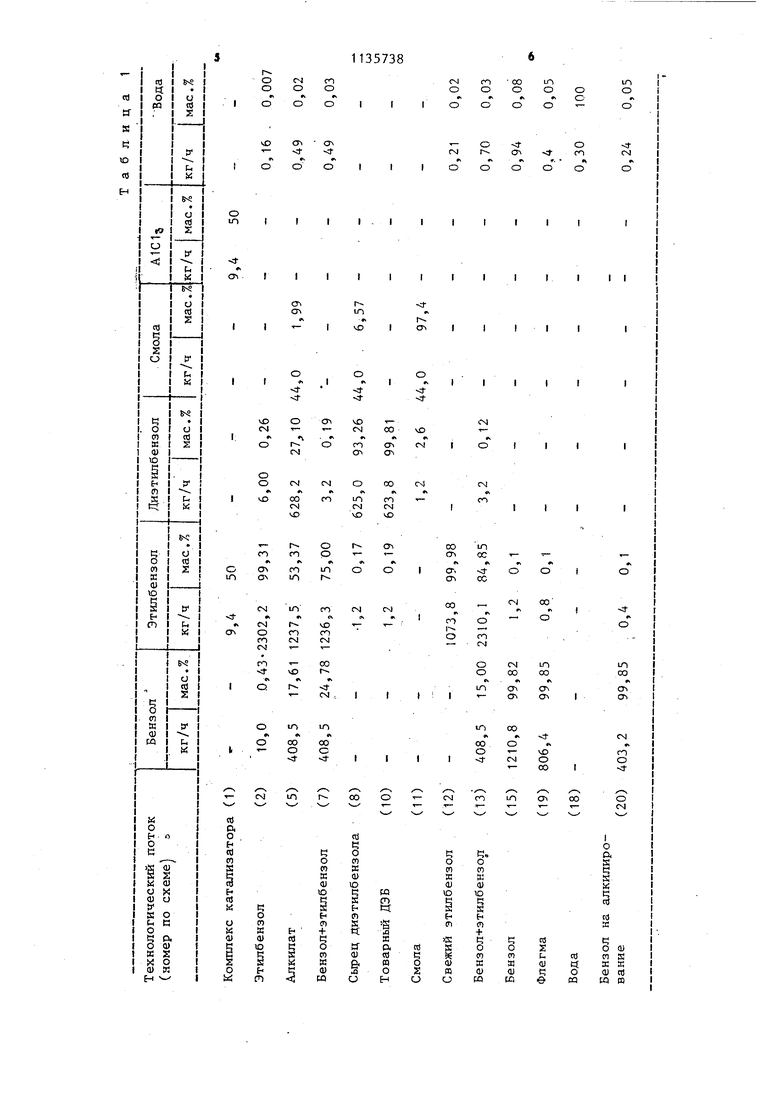

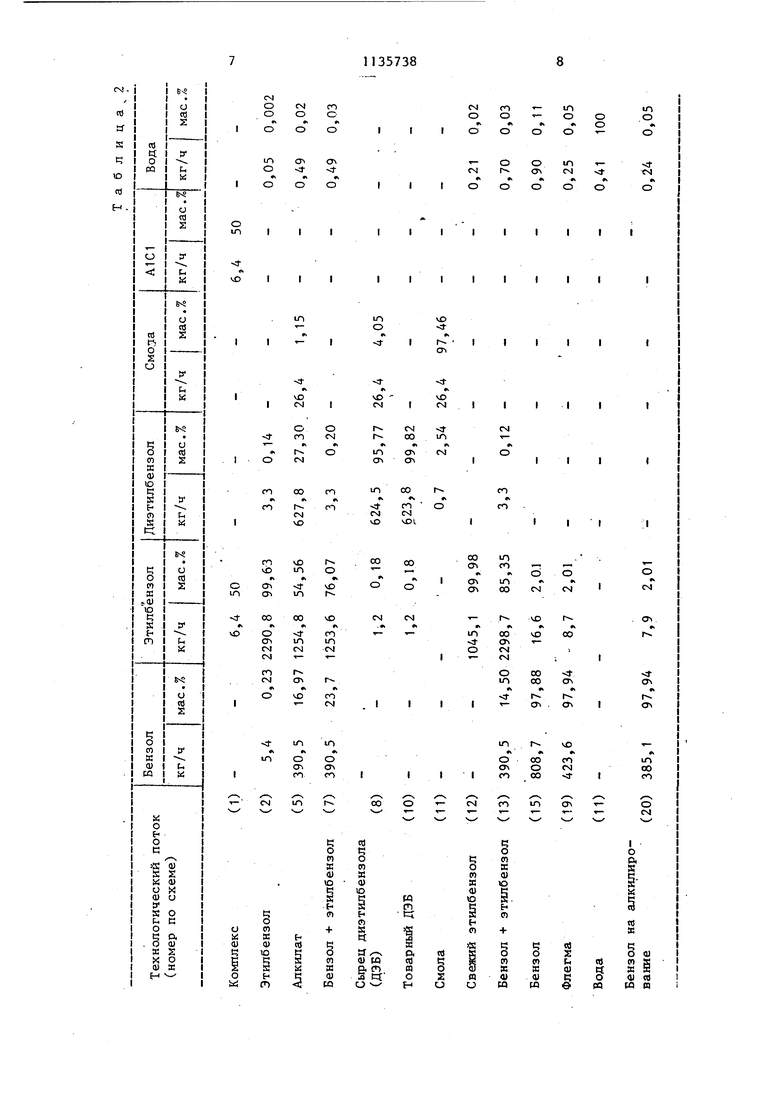

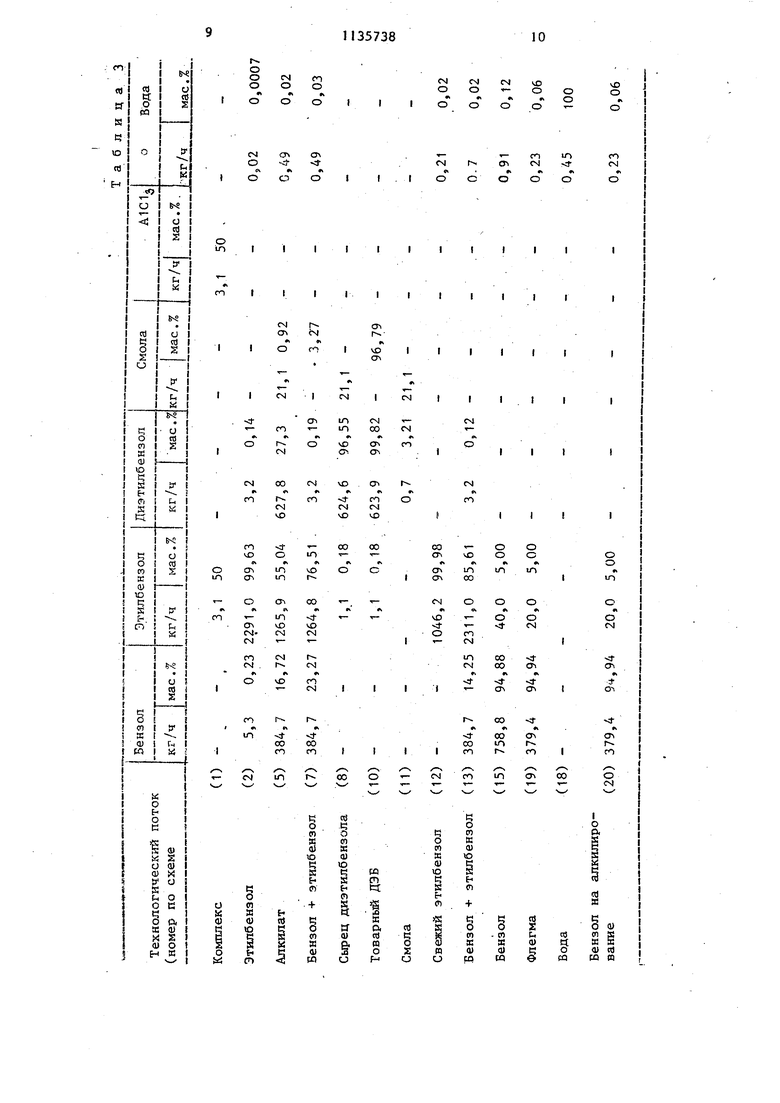

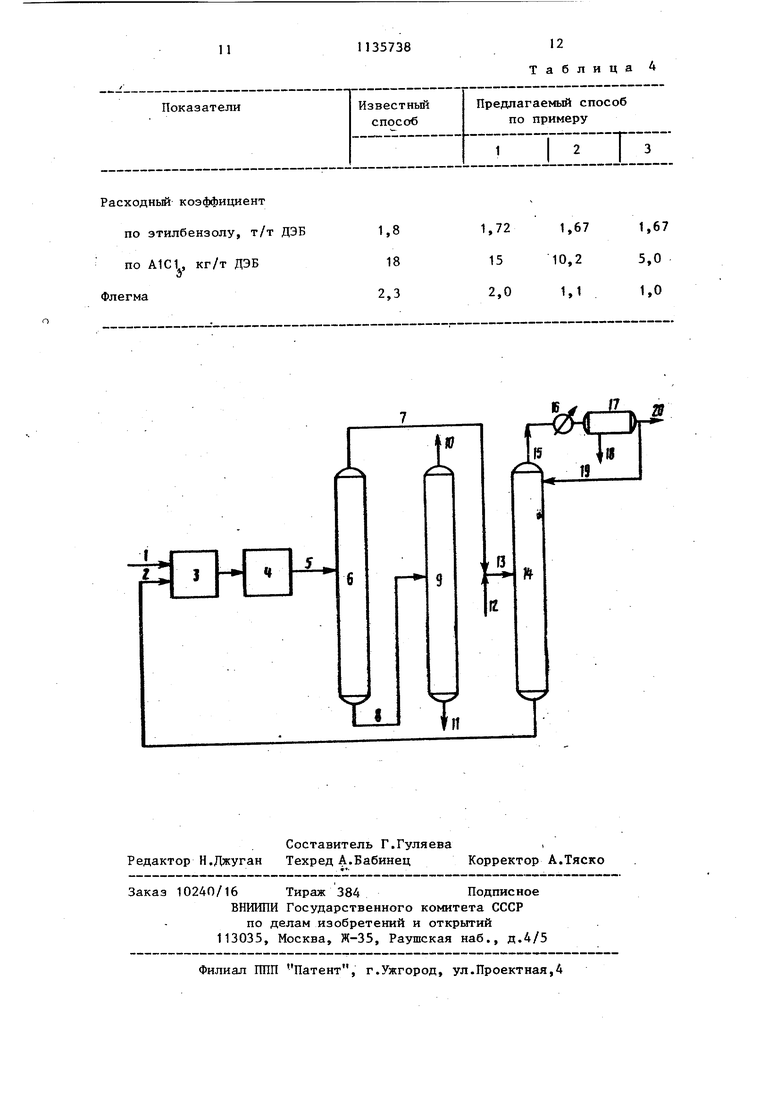

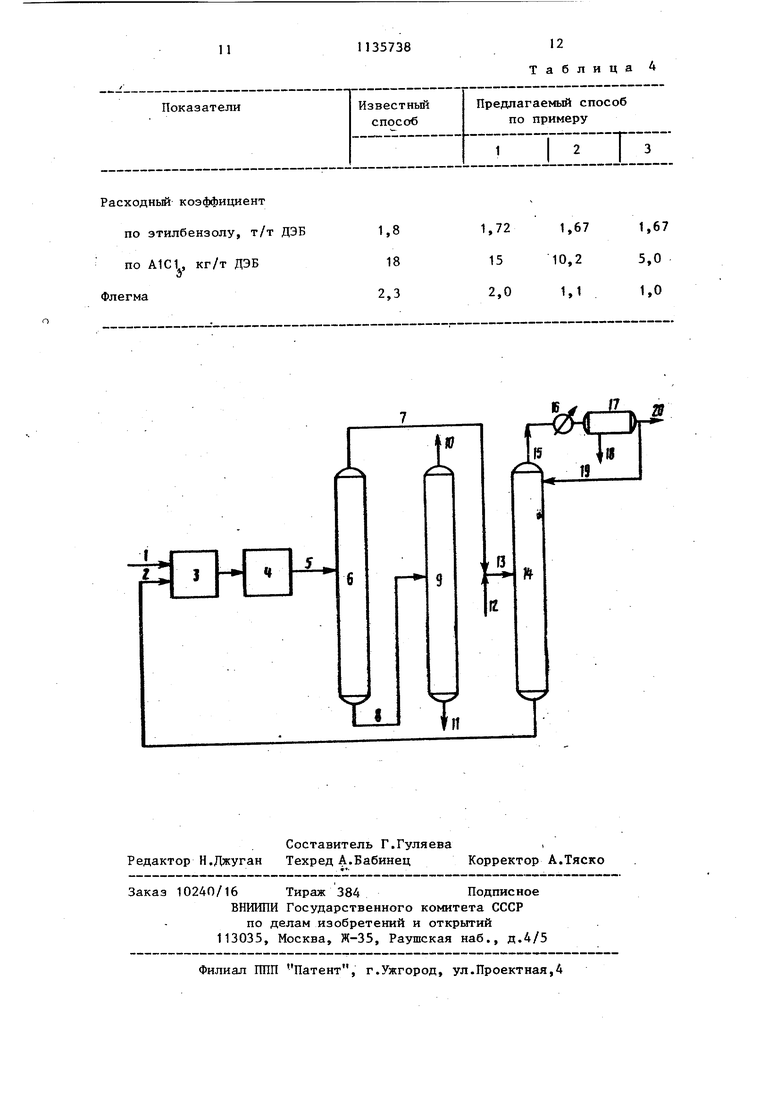

1 Изобретение относится к нефтехимии, в частности к получению диэтил бензола, являющегося исходным продуктом для производства ионообменных смол. Известен способ получения диэтил бензола ди,спропорционировакием этил бензола с использованием катализато ного комплекса на основе хлористого алюминия. Расход катализатора соста ляет 70 кг/т диэтилбензола lj , Недостатком этого способа являет ся повышенньй расход катализатора. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения диэтилбензола диспропорционированием этилбензола в присутствии катализаторного комплекса на основе хлористого алюминия и этилбензола с последующей очисткой продуктов реакции от катализаторного комплекса и их разделением много ступенчатой ректификацией. В качест ве исходного сырья используют этилбензол в виде смеси свежего и возвратного потоков, содержащей свыше 0,02 мае.7, влаги, а разделение реакционной смеси, состоящей из непрореагировавшего этилбензола, бензола,, диэтилбензола и более тяжелых продуктов, п юводят последовательно отгонкой бензола, этилбензола и диэтилбензола, Рясход этилбензола превьшает 1,8 т/т диэтилбензола, расход хлористого алюминия 18 кг/т диэтилбензола 23 . Недостатками известного способа являются относительно высокий расхо исходного сырья, высокий расход кат лизатора и повьшенные энергозатраты Целью изобретения является сниже ние расхода исходного сырья, катали затора и энергозатрат. Поставленная цель достигается, тем, что согласно способу получения диэтилбензола диспропорционирование этилбензола в присутствии катализаторного комплекса на основе хлористого алюминия и этилбензола с после дующей очисткой продуктов реакции от катализатора и их разделением многоступенчатой ректификацией с использованием вьщеленного непрореа гировавшего этилбензола при диспропор ционировании, разделение продуктов реакции проводят при отборе на первой ступени ректификации в кубовом 381 продукте диэтицбензола-сьфца, который направляют на вторую ступень ректификации для выделения товарного диэтилбензола, и отборе на первой ступени ректификации в дистилляте смеси бензола и непрореагировавшего этилбензола, которую смешивают с исходным влажным этилбензолом, полученную смесь подают на третью ступень ректификации, на которой в дистилляте отбирают увлажненньш бензол, содержащий 0,1-5 мас.% этилбензола, и в кубовом продукте - осушенный этилбензол, подаваемый на стадию диспропорционирования. В предлагаемом способе, в отличие от известных, вводится новая последовательность операций, включающая выделение смеси бензола (продукта реакции) и непрореагировавшего этилбензола, смешение ее с исходным этилбензолом и последующую осушку этилбензола путем отгонки бензола вместе с водой. Снижение содержания этилбензола во влажном бензоле ниже 0,1 мас,% приводит к возрастанию остаточной влажности в осушенном этилбензоле и требует увеличения флегмового числа на колонне и, как следствие этого, расхода пара. Повьшение концентрации этилбензола вьше 5 мас.% приводит к увеличению потерь этилбензола и его расходного коэффициента. На чертеже изображена схема осуществления предлагаемого способа. По линиям 1 и 2 в реактор 3 диспропорционирования подают соответственно катализаторный комплекс на основе хлористого алюминия и этилбензола и осушенньш этилбензол. Продукты реакции подвергают очистке от катализаторног о комплекса в блоке 4 очистки. По линии 5 смесь продуктов реакции- поступает в ректификационную колонну 6, где в качестве дистиллята отбира|от смесь бензола и этилбензола - поток 7, а в качестве кубового продукта диэтилбензол-сырец, (ДЭБ), содержащий более тяжелые продукты реакции (смолу). Диэтилбензол-сырец по линии 8 поступает в ректификационную колонну 9, где выделяют товарньш диэтилбензол поток 10, а смолу выводят в виде кубового продукта по линии 11. Смесь бензола и этилбензола смешивают со .свежим влажным этилбензолом - поток 12 по 13 поступает в колонну 1А. Отводимые из колонны 14 по линии 15 пары бензола и воды, содержащие этилбензол, конденсируют в конденсаторе 16. Часть конденсата после декантации от воды в аппарате 17, отводимой по,линии 18, возвращают в колонну 14 по линии 19 в качестве орошения, а балансовый избыток выводят из системы по линии 20. Осушенный этилбензол в виде кубовой жидкости колонны 14 по линии 2 пост пает в реактор 3 диспропорционирования. Примеры 1-3. Процесс диспропорционирования проводят по указанной схеме. Реакция протекает при 90 С, концентрация каталйзаторного комплекса 5% на А1С1, время реакци 40 мин. Флегмовое число на колонне 14 составляет соответственно 1,0; 1,1 и 2,0. 38 Расходы, кг/ч, и содержание компонентов, мас.%,в технологических потоках по примерам 1-3 приведены соответственно в табл. 1-3. В табл. 4 приведены технологические показатели процесса, получаемые по примерам 1-3. Как следует из приведенных данных, использование предлагаемого способа позволяет снизить расход сырья, катализатора и уменьшить флегмовое число при выделении бензола, т.е. сократить знергозатраты. Экономия энергии достигается тем, что операции вьйеления бензола и использование его в качестве осушающего агента совмещак тся в одну стадию, в результате чего уменьшаются потери диэтилбензола (товарного продукта) благодаря снижению его содержания в циркулирующем этилбензоле и снижается расход катализатора.

CN

(

О

О

CN)

СМ

ЧО

чО О

ОО

о

О

о-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диэтилбензола | 1982 |

|

SU1077873A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛА | 2003 |

|

RU2241694C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

| Способ получения этилбензола | 1979 |

|

SU825466A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛА | 2004 |

|

RU2267476C1 |

| Способ получения этилбензола | 1980 |

|

SU925923A1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ МЕТА-ДИАЛКИЛБЕНЗОЛОВ | 2011 |

|

RU2459796C1 |

| Способ получения диэтилбензола и бензола | 1988 |

|

SU1558887A1 |

| Способ получения диэтилбензола | 1979 |

|

SU925922A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

СПОСОБ ПОЛУЧЕНИЯ даЭТИЛВЕНЗОЛА диспропорционированием этилбензола в присутствии катализаторного комплекса на. основе хлористого алюминия и этилбензола с последующей очисткойпродуктов реакции от катализатора и их разделением многоступенчатой ректификацией с использованием вьщеленного непрореагировавшего зтилбензола при диспропорционировании, отличающийся тем, что, с целью снижения расхода исходного сьфья, катализатора и энергозатрат, разделение продуктов реакции проводят при отборе на первой ступени ректификации в кубовом продукте диэтилбе зола-сырца, соторый направляют на вторую ступень ректификации дпя вьщеления товарного диэтилбензола,и отборе на первой ступени ректификации в дистилляте смеси бензола и непрореагировавшего этилбензола, которую смешивают с исходным влажным этилбензолом, полученную смесь подают на третью ступень ректификации, на которой в дистилляте отбирают увлажненный бензол, содержащий 0,1-5 мас.% этилбензола, и в кубовом продукте - осушенный этил-. беняол, подаваемый на стадию диспропорционирования. &0 СП &9 СЮ

ст

сл

)

О

g

ш

«-го

fn

г--.

№CS

см

ЧГ с

о

I I

11

Расходньй коэффициент

по этилбензолу, т/т по А1С1, кг/т ДЭБ

3

Флегма

1135738

12 Таблица 4

1,72

1,67

1,67 15 2,0 10,2

5,0 1,t

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторе, канд | |||

| дне | |||

| М., ГИАП, 1971, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-01-23—Публикация

1983-07-05—Подача