Конструкции камер термического разложения топлив (реакторов) для процесса с внутренним обогревом при помощи твердого теплоносителя применяются двух типов: барабанные (вращающиеся) и бункерные. Барабанные реакторы требуют устройства специального привода, что усложняет и удорожает установку. Кроме того, необходимо тщательное уплотнение мест входа и выхода смеси и парогазовых продуктов из вращающегося барабана, что встречает значительные трудности и может вызывать загазовывание помещений. В бункерных реакторах частичное перемешивание топлива и теплоносителя происходит при входе в реактор либо с помощью щнека, либо путем подачи топлива на поток движущегося теплопосителя.

Процесс термического разложения идет в слое в течение 10 мин. и потому емкость реактора рассчитана на пребывание в нем значительного количества топлива и теплоносителя. Отвод продуктов разложения производится через верхнее зеркало слоя и требует значительного перепада давления, создаваемого при газовыделении, из-за чего заметно уменьщается давление, которое может быть использовано в циклоне, отвеивающем упосы из реактора. Во избежапие большого выпоса из слоя частиц полукокса и обеспечения сепарации их из потока в бункерных реакторах предусматривается дополнительный объем над слоем, что еще больще увеличивает размеры реакторов, особенно по диаметру.

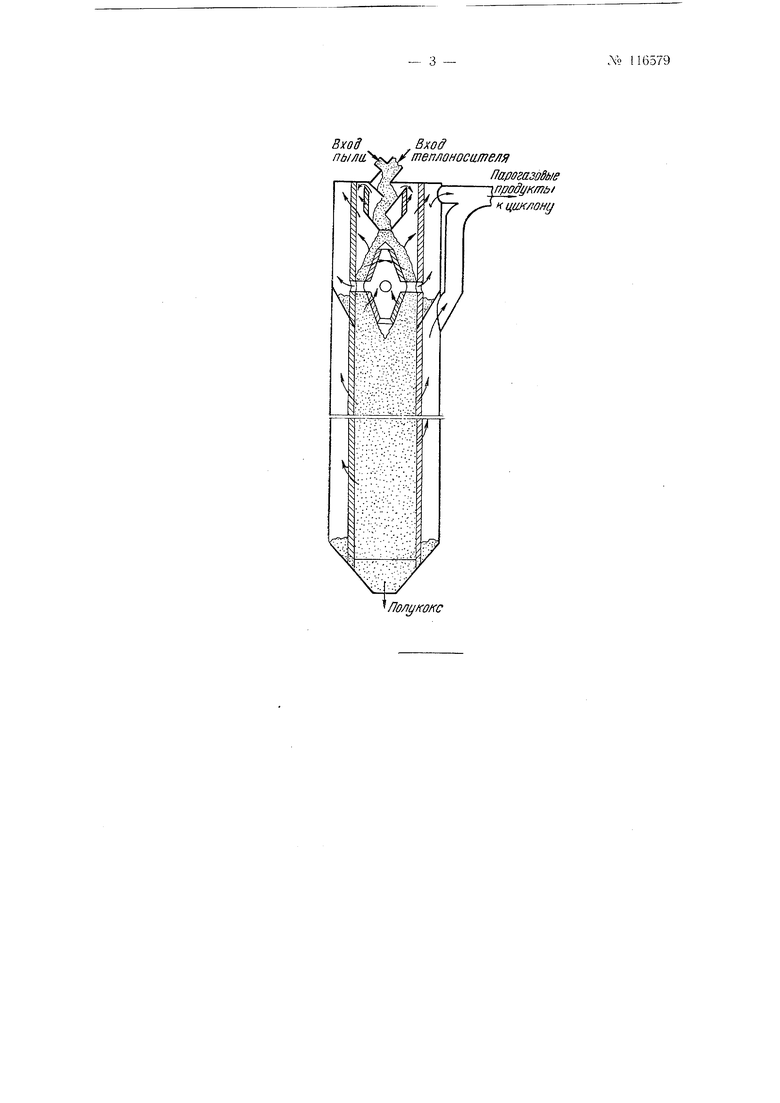

Описываемая конструкция реактора (см. чертеж) представляет собой цилиндр, образованный из усеченных конических поверхностей с промежутками между ними. Благодаря этому по всей поверхности реактора происходит выход газов из смеси топлива и теплоносителя, передвигающихся в реакторе. Учитывая, что усиленное выгазовывание из слоя происходит в первые секунды пребывания его в реакторе, в верхнюю его часть (внутрь) вставляется сдвоенная коническая поверхность, выполненная так же, как и сам цилиндр реактора, из усеченных конических поверхностей. В связи с этим порции смеси топлива и теплоносителя, 116579 2 -

ступающие в реактор, имеют возможность в первые секунды их пребывания в реакторе, выгазовывать в обе стороны поверхностей, по которым смесь скользит, что вдвое сокращает скорость выхода газов с поверхпо|Стей. Равномерность выхода газов из слоя, опускающегося по верхнему конусу, обеспечивается наклонными рещетками, составляющими поверхность реактора и облегчающими выход газов из частичек топлива. Развитие реактора в высоту с уменьшением его диаметра способствует сокращению пути выгазовывания частичек топлива и уменьщению перепада давления в слое топлива, что снижает зносы пыли с газами из реактора. В рассматриваемом реакторе, развитом в высоту, будет улучщен также и теплообмен между частицами теплоносителя и топлива вследствие относительного перемещения частичек топлива и частиц кокса-теплопосителя, что и наблюдается в бункерах, содержащих смесь угольной и коксовой пыли. Более равпомерпым будет в рассматриваемой конструкции и выход смеси из реактора па выгрузочный питатель. В данном случае взят один питатель вместо нескольких, как это приходится делать при реакторах больщих диаметров. Выделенпые из реактора газы поступают в керамическое кольцо, окружающее поверхность реактора, и, двигаясь кверху, выделяют из своего объема частички пыли, увлеченные из реактора. Падая вниз, эти частички прибавляются к смеси, удаляемой из реактора снизу, а не удаляются газами из реактора в циклон. Таким образом в рассматриваемом типе реактора газы поступают из реактора в циклон более чистыми, что облегчает их очистку. Составление реактора из простых, негромоздких элементов значительно упрощает его изготовление и монтаж.

Предмет изобретения

Реактор для термического разложения топлив с внутренним нагревом твердым теплоносителем, отл и ч а ю щ и,й с я тем, что, с целью облегчения отвода образующихся газов, уменьщения перепада давления по вьгсоте слоя топлива и уноса пыли с газами из реактора, реактор выполняют в виде цилиндра из двух усеченных конусов, расположенных друг от друга на определепном расстоянии, обращенных один к другому больщими основаниями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термического разложения твердого топлива | 1958 |

|

SU125329A1 |

| РЕАКТОР ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ, БИОМАССЫ, БЫТОВЫХ ОТХОДОВ И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2656669C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340650C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СЕРНИСТЫХ СЛАНЦЕВ | 1994 |

|

RU2094447C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2012 |

|

RU2516394C2 |

| СПОСОБ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ТВЕРДЫХ ТОПЛИВ В ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ КОМБИНИРОВАННОГО ЦИКЛА С СОВМЕСТНЫМ ПРОИЗВОДСТВОМ ЭНЕРГИИ И ПОБОЧНОЙ ТОВАРНОЙ ПРОДУКЦИИ В ВИДЕ ЖИДКИХ И ТВЕРДЫХ ТОПЛИВ С УЛУЧШЕННЫМИ ПОТРЕБИТЕЛЬСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2364737C1 |

| РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2007 |

|

RU2342421C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2008 |

|

RU2360942C1 |

Авторы

Даты

1958-01-01—Публикация

1958-03-17—Подача