Изобретение относится к электротехнической промышленности и может быть использовано в производстве газоразрядных источников света, в частности, безэлектродных люминесцентных ламп.

Известен способ изготовления люминесцентной лампы, включающий операции раздельного введения амальгамообразующих металлов и ртути при их определенном соотношении 1.

При таком способе введения компонентов амальгама образуется непосредственно в лампе при ее работе.

Недостатками такого способа являются высокая трудоемкость и низкая воспроизводимость из-за большого разброса в количествах дозируемых амальгамообразующих металлов и ртути.

Известен также способ изготовления люминесцентных ламп, включаюш.ий операцию введения амальгамы в виде таблетки, которая крепится к внутренней поверхности колбы или наносится на специальную сетку внутри лампы 2.

Недостатками данного способа являются низкая технологичность и высокая трудоемкость изготовления ламп.

Наиболее близким по технической сущности является способ изготовления безэлектродных люминесцентных ламп, включающий термовакуумную обработку разрядной колбы лампы, выполнение ее буферным газом, введение внутрь колбы амальгамы 3.

Недостатками известного способа являются необходимость сохранения при отпайке формы вещества амальгамы, в виде которой оно было введено в штенгель, ухудшение условий зажигания и длительное время разгорания лампы, так как в холодном состоянии лампы (до включения) давление насыщенных паров ртути ниже значений при рабочей температуре. Все это исключает в некоторых случаях возможность применения ламп в осветительных установках и приводит к неоправданному потреблению электроэнергии.

Цель изобретения - повышение эксплуатационных характеристик и технологичности.

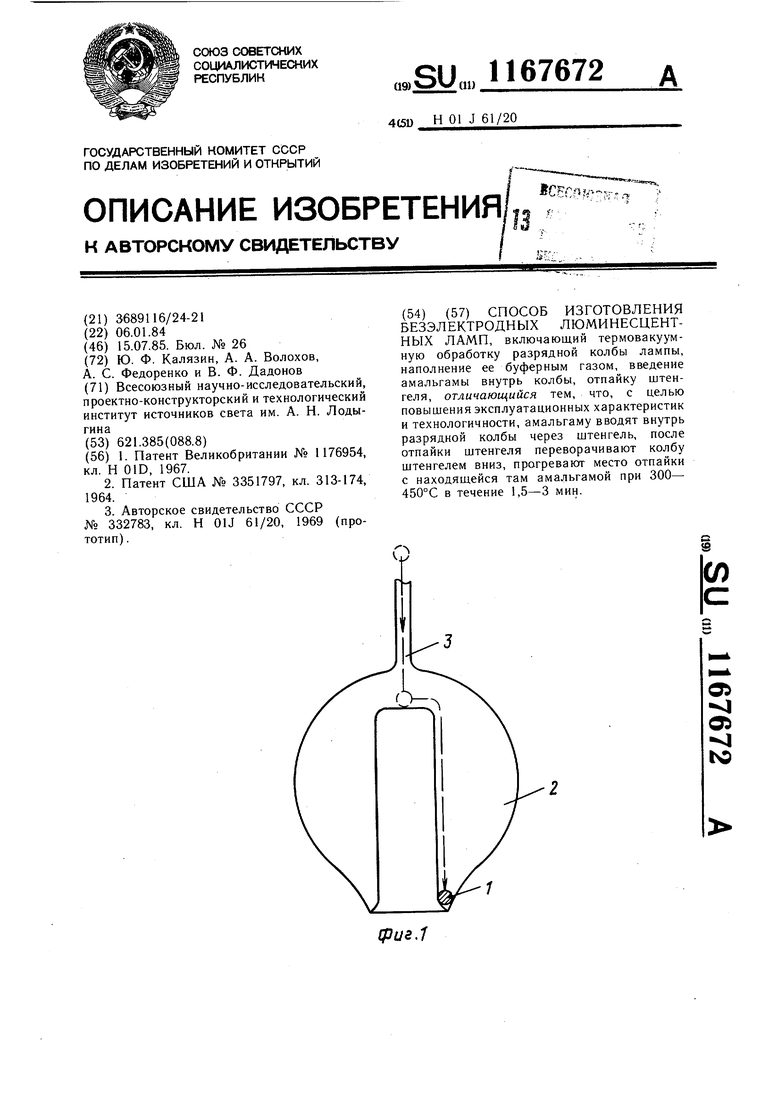

Поставленная цель достигается тем, что согласно способу изготовления безэлектродных люминесцентных ламп, включающему операции термовакуумной обработки разрядной колбы лампы, наполнения ее буферным газом, введение внутрь колбы амальгамы, отпайку штенгеля, амальгаму вводят внутрь разрядной колбы через штенгель, после отпайки переворачивают колбу штенгелем вниз, прогревают место отпайки с находящейся там амальгамой при 300- 450°С в течение 1,5-3 мин.

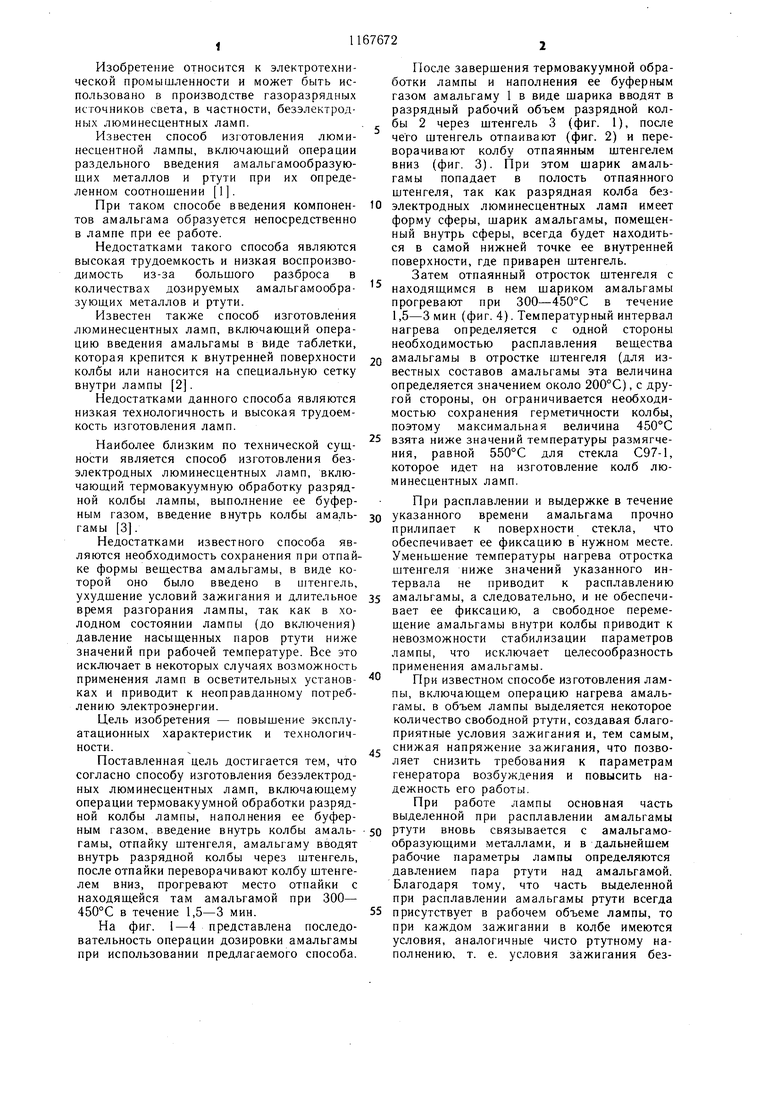

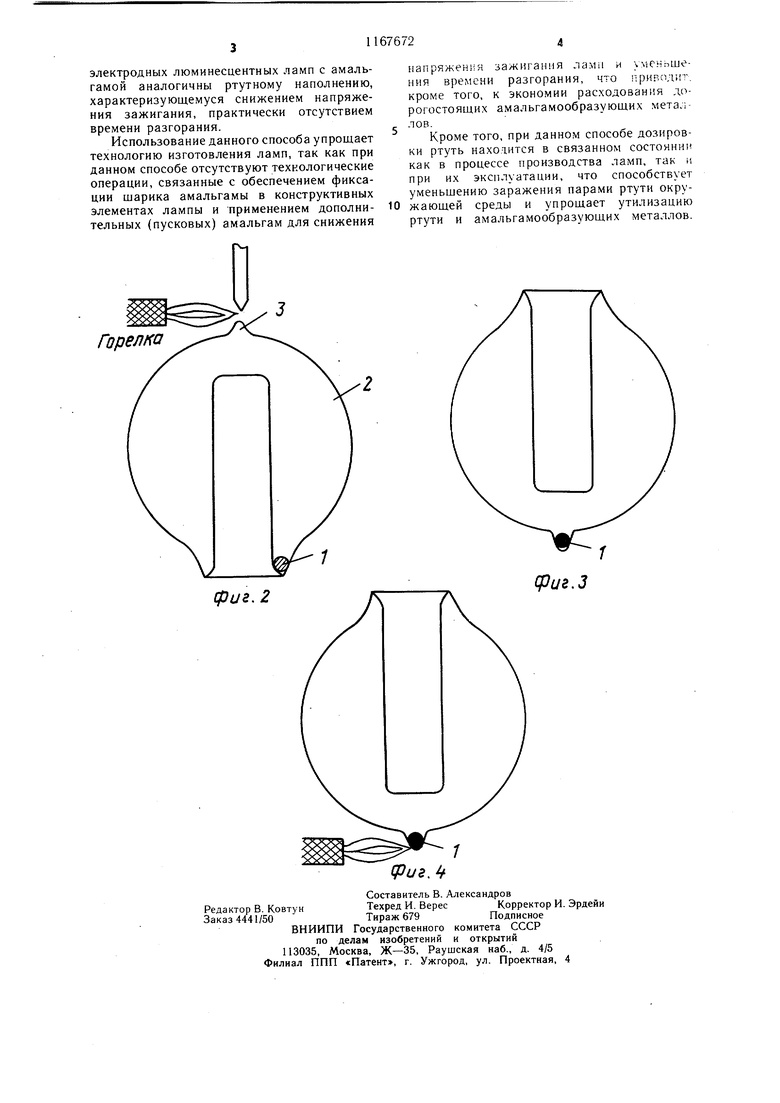

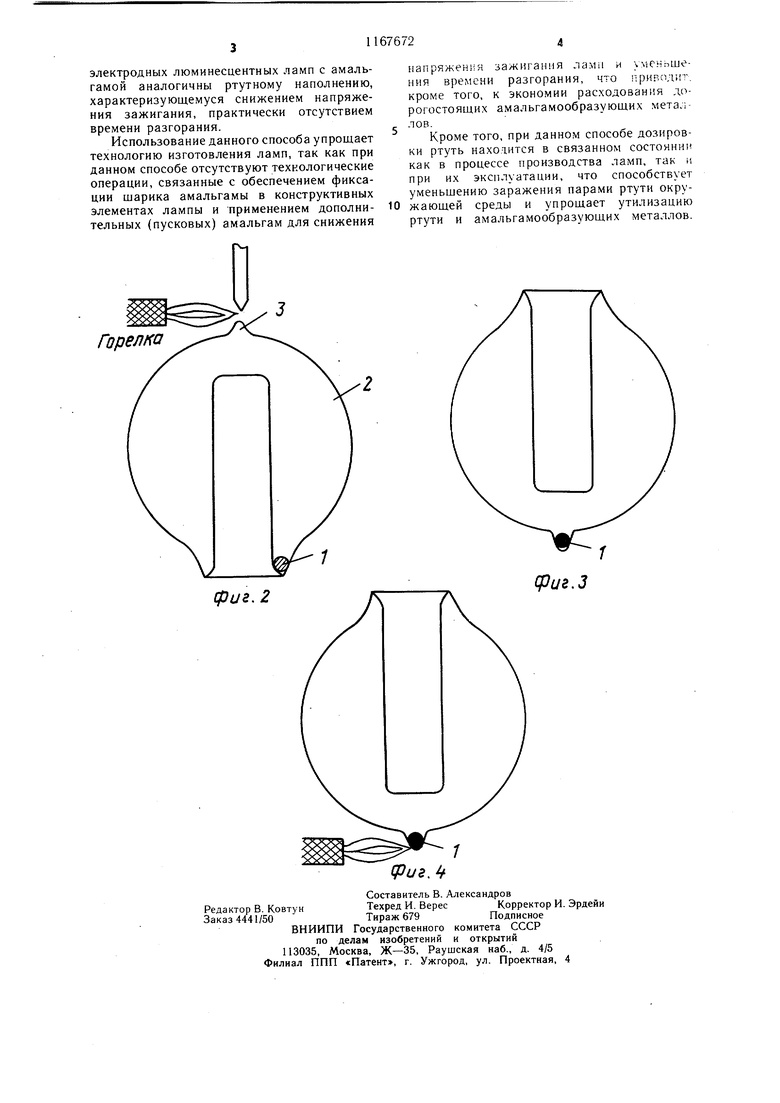

На фиг. 1-4 представлена последовательность операции дозировки амальгамы при использовании предлагаемого способа.

После завершения термовакуумной обработки лампы и наполнения ее буферным газом амальгаму 1 в виде шарика вводят в разрядный рабочий объем разрядной колбы 2 через щтенгель 3 (фиг. 1), после чего штенгель отпаивают (фиг. 2) и переворачивают колбу отпаянным штенгелем вниз (фиг. 3). При этом шарик амальгамы попадает в полость отпаянного щтенгеля, так как разрядная колба безO электродных люминесцентных ламп имеет форму сферы, шарик амальгамы, помещенный внутрь сферы, всегда будет находиться в самой нижней точке ее внутренней поверхности, где приварен штенгель.

Затем отпаянный отросток штенгеля с находящимся в нем щариком амальгамы прогревают при 300-450°С в течение 1,5-3 мин (фиг. 4). Температурный интервал нагрева определяется с одной стороны необходимостью расплавления вещества

0 амальгамы в отростке штенгеля (для известных составов амальгамы эта величина определяется значением около 200°С), с другой стороны, он ограничивается необходимостью сохранения герметичности колбы, поэтому максимальная величина 450°С

5 взята ниже значений температуры размягчения, равной 550°С для стекла С97-1, которое идет на изготовление колб люминесцентных ламп.

При расплавлении и выдержке в течение

0 указанного времени амальгама прочно прилипает к поверхности стекла, что обеспечивает ее фиксацию в нужном месте. Уменьшение температуры нагрева отростка щтенгеля ниже значений указанного интервала не приводит к расплавлению

амальгамы, а следовательно, и не обеспечивает ее фиксацию, а свободное перемещение амальгамы внутри колбы приводит к невозможности стабилизации параметров лампы, что исключает целесообразность применения амальгамы.

При известном способе изготовления лампы, включающем операцию нагрева амальгамы, в объем лампы выделяется некоторое количество свободной ртути, создавая благоприятные условия зажигания и, тем самым,

снижая напряжение зажигания, что позволяет снизить требования к параметрам генератора возбуждения и повысить надежность его работы.

При работе лампы основная часть выделенной при расплавлении амальгамы

0 ртути вновь связывается с амальгамообразующими металлами, и в дальнейшем рабочие параметры лампы определяются давлением пара ртути над амальгамой. Благодаря тому, что часть выделенной при расплавлении амальгамы ртути всегда

5 присутствует в рабочем объеме лампы, то при каждом зажигании в колбе имеются условия, аналогичные чисто ртутному наполнению, т. е. условия зажигания без

| название | год | авторы | номер документа |

|---|---|---|---|

| АМАЛЬГАМНАЯ ЛЮМИНЕСЦЕНТНАЯ ЛАМПА | 2015 |

|

RU2608348C1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА НИЗКОГО ДАВЛЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2044365C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЮМИНЕСЦЕНТНЫХ ЛАМП | 1993 |

|

RU2042224C1 |

| Безэлектродная люминесцентная лампа | 1981 |

|

SU1029266A1 |

| Люминесцентная лампа с амальгамой металла | 1969 |

|

SU332783A1 |

| Машина для откачки трубчатых газоразрядных ламп | 1974 |

|

SU528634A1 |

| Амальгама для люминесцентных ламп | 1984 |

|

SU1196972A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КОЛИЧЕСТВА РТУТИ В ТРУБЧАТОЙ ЛЮМИНЕСЦЕНТНОЙ ЛАМПЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2410791C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЮМИНЕСЦЕНТНЫХ ЛАМП | 1996 |

|

RU2094893C1 |

| Люминесцентная лампа и способ ее изготовления | 1982 |

|

SU1101928A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗЭЛЕКТРОДНЫХ ЛЮМИНЕСЦЕНТНЫХ ЛАМП, включающий термовакуумную обработку разрядной колбы лампы, наполнение ее буферным газом, введение амальгамы внутрь колбы, отпайку штенгеля, отличающийся тем, что, с целью повышения эксплуатационных характеристик и технологичности, амальгаму вводят внутрь разрядной колбы через штенгель, после отпайки штенгеля переворачивают колбу штенгелем вниз, прогревают место отпайки с находящейся там амальгамой при 300- 450°С в течение 1,5-3 мин. Oi О) 1C 1риг,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ разделения семян в электрическом поле и устройство для его осуществления | 1983 |

|

SU1176954A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения древесного угля | 1921 |

|

SU313A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-07-15—Публикация

1984-01-06—Подача