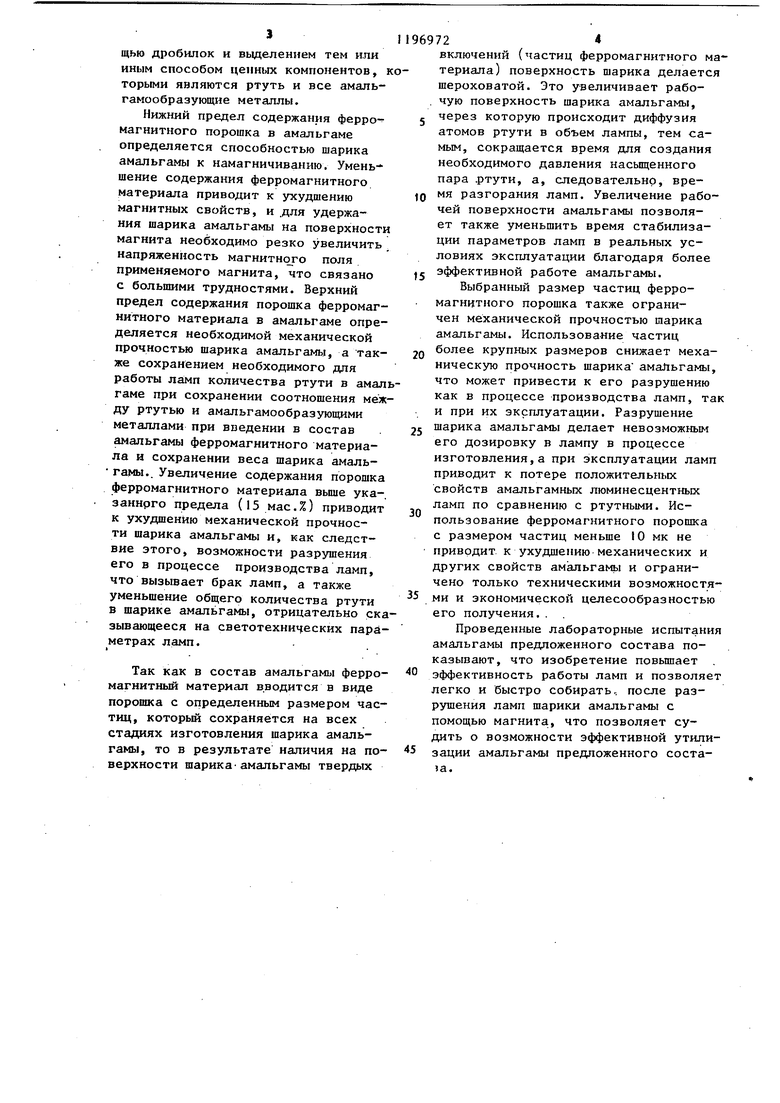

со сг со ю 1 Изобретение относится к электро технической промьпиленности и может быть использовано в производстве газоразрядных источников света, в частности люминесцентных ламп с ам гамой. Целью изобретения является повы шение возможности утилизации амаль raii) при сохранении эффективности ее работы. Для приготовления амальгамы пре ложены три состава, содержание ингредиентов в которых приведено в таблице. Амальгаму предложенньгх составов готовят следующим образом. Очищенные от окислов амальгаморбразующие металлы загружаются в виде кусков произвольной формы и размеров в стеклянную ампулу в соответствующей пропорции. Затем в а пулу загружают ртуть и фёрромагнит ньй порошок с соответствующим размером частиц и подсоединяют ампулу к вакуумной с.истеме, откачивают ампулу с содержащимися в ней компонентами амгшьгамы до давления порядка 10 мм рт. ст. и запаивают. После этого ампулу нагревают до температуры расплавления амальгамообразующих металлов и тщательно перемешивают ее содержимое. Благодаря тому, что температу ра расплавления ферромагнитного ма риала выше температуры расплавлени амальгамообразующих металлов, он н ходится в твердом состоянии при плавке амальгамы, а следовательно, практически не вступает в химическое взаимодействие с другими компонентами амальгамы и, тем самым, не изменяет ее основные физико-химические свойства, присущие известному составу амальгамы. Порошок ферромагнитного материала просто равномерно распределяется по всему объему слитка амальгамы, что придает ему свойство ферромагнетика, т.е. способность притягиваться магнитом. Затем из слитка амальгамы тянут проволоку нужного диаметра и изготавливают из нее шарики амальгамы необходимых размеров. Благодаря присутствию, на поверхности шарика амальгамы твердых частиц ферромагнитного материала, поверхность шарика становится шерохо722ватой, что приводит к увеличению поверхности, с которой атомы ртути диф11)ундируют в рабочий объем лампы, что приводит к повышению эффективности работы амальгамы, уменьшающей время разгорания ламп. Применяемый ферромагнитный материал должен обладать хорошими магнитными свойствами, позволяющими при небольшом введении его в состав амальгамы придать шарику амальгамы способность притягиваться и удерживаться на поверхности магнитов, а также сохранять размер частиц при приготовлении амальгамы, т.е. не расплавляться при температурах, при которых происходит сплавление ртути с амальгамообразующими металлами. Наиболее полно этим требованиям отвечает ферромагнитный материал типа ЮН 15 ДК 25БА, представляющий собой сплав алюминия (At), никеля (Ni), меди (Cu), кобальта (Со), титана (Ti), ниобия (-Nb), железа (Fe) в следующих соотношениях: 8,3-8,7; 14,5-15.; 4,0-4,5; 24,5-24,8; 0,2-0,3; 1,0-1,4 и 44-48 соответственно . Благодаря введению в известный состав амальгамы, являющейся диамагнетиком, ферромагнитного материала, шарику амальгамы, в виде которого она обычно дозируется в лампу, придается магнитное свойство, т.е. способность притягиваться к поверхности магнита, что позволяет шарики амальгамы легко и быстро собирать с большой поверхности полов производственных помещений и частей различного технологического оборудования, особенно из труднодоступных мест, куда они могут попасть в результате различных видов технологических потерь при производстве ламп. С этой целью необходимо только снабдить соответствующие устройства, служащие для уборки помещений, небольшими магнитами. Аналогичным способом можно удалить амальгаму и из других помещений, особенно из жилых, куда она может попасть в результате разрушения ламп. Кроме того, амальгама предлагаемого состава может легко отделяться с помощью магнитных сепараторов от остальньк остатков на пунктах . утилизации ламп, где их утилизация осуществляется путем измельчения ламп с помо

щью дробилок и выделением тем или иным способом ценных компонентов, кторыми являются ртуть и все амальгамообразующне металлы.

Нижний предел содержания ферромагнитного порошка в амальгаме определяется способностью шарика амальгамы к намагничиванию, Уменьшение содержания ферромагнитного материала приводит к ухудшению магнитных свойств, и .для удержания шарика амальгамы на поверхности магнита необходимо резко увеличить напряженность магнитного поля применяемого магнита, что связано с большими трудностями. Верхний предел содержания порошка ферромагнитного материала в амальгаме определяется необходимой механической прочностью шарика амальгамы, а также сохранением необходимого для работы ламп количества ртути в амалгаме при сохранении соотношения между ртутью и амальгамообразующими металлами при введении в состав амальгамы ферромагнитного материала и сохранении веса шарика амальгамы.. Увеличение содержания порошка ферромагнитного материала Bbmie указаннрго предела (15 мас.%) приводит к ухудшению механической прочности шарика амальгамы и, как следствие этого, возможности разрушения его в процессе производства ламп, что вызывает брак ламп, а также уменьшение общего количества ртути в шарике амальгамы, отрицательно сказывающееся на светотехнических параметрах ламп.

Так как в состав амальгамы ферромагнитный материал вводится в виде порошка с определенным размером частиц, который сохраняется на всех стадиях изготовления шарика амальгамы, то в результате наличия на поверхности шарика-амальгамы твердых

96972

включений (частиц ферромагнитного материала) поверхность шарика делается шероховатой. Это увеличивает рабо. чую поверхность шарика амальгамы, , через которую происходит диффузия атомов ртути в объем лампы, тем самым, сокращается время для создания необходимого давления насьш1енного пара .ртути, а, следовательно, вреfQ мя разгорания ламп. Увеличение рабочей поверхности амальгамы позволяет также уменьшить время стабилизации параметров ламп в реальных условиях эксплуатации благодаря более jr эффективной работе амальгамы.

Выбранный размер частиц ферромагнитного порошка также ограничен механической прочностью шарика амальгамы. Использование частиц более крупных размеров снижает меха20ническую прочность шарика амальгамы, что может привести к его разрушению как в процессе производства ламп, так и при их эксплуатации. Разрушение

25 шарика амальгамы делает невозможным его дозировку в лампу в процессе изготовления,а при эксплуатации ламп приводит к потере положительных свойств амальгамных люминесцентных ламп по сравнению с ртутными. Ис30пользование ферромагнитного порошка с размером частиц меньше 10 мк не приводит к ухудшению механических и других свойств амальгамь и ограничено только техническими возможностями и экономической целесообразностью его получения. .

Проведенные лабораторные испытания амальгамы предложенного состава показывают, что изобретение повьш1ает .

0 эффективность работы ламп и позволяет легко и быстро собирать, после разрушения ламп шарикя амальгамы с помощью магнита., что позволяет судить о возможности эффективной утили 5 зации амальгамы предложенного состава.

Ферромагнитный порошок 5

15

| название | год | авторы | номер документа |

|---|---|---|---|

| АМАЛЬГАМНАЯ ЛЮМИНЕСЦЕНТНАЯ ЛАМПА | 2015 |

|

RU2608348C1 |

| Способ изготовления безэлектродных люменесцентных ламп | 1984 |

|

SU1167672A1 |

| Аккумулятор ртути для дозирования и введения ртути в разрядные лампы | 1990 |

|

SU1742902A1 |

| Установка для получения амальгам | 1977 |

|

SU686101A1 |

| СПОСОБ ВЫДЕЛЕНИЯ РТУТИ | 2007 |

|

RU2411603C2 |

| Люминесцентная лампа | 1980 |

|

SU877652A1 |

| Безэлектродная люминесцентная лампа | 1981 |

|

SU1029266A1 |

| СОСТАВЫ ДЛЯ ДОЗИРОВАНИЯ РТУТИ | 2006 |

|

RU2355064C1 |

| Способ получения амальгам металлов,например,амальгамы натрия и устройство для его осуществления | 1980 |

|

SU910821A1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ РТУТИ ИЗ ЛЮМИНЕСЦЕНТНЫХ ЛАМП | 2012 |

|

RU2496897C1 |

АМАЛЬГАМА ДЛЯ ЛЮМИНЕСЦЕНТНЫХ ЛАМП, включающая ртуть, свинец, ИНДИИ, кадмий, висмут, отличающаяся тем, что, с целью повьшения возможности ее утилизации при сохранении эффективности работы, в нее дополнительно введен ферромагнитный порошок с размером частиц 10-20 мк при следующем соотнопе НИИ ингредиентов, мас.%: 12,7-14,3 Ртуть 26-28 Свинец 12,7-14,3 Индий 31,5-35,5 Кадмий 2,1-2,9 Висмут § Ферромагнитный (Л 5-15 порошок

| Патент Великобритании № 1176955, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании № 1471454, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Альмагама для люминисцентных ламп | 1974 |

|

SU520643A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-12-07—Публикация

1984-01-06—Подача