Изобретение относится к электротехнике в частности к кабельной технике, и может быть использовано при производстве кабельных изделий спиральной формы.

Известен способ изготовления спирального кабеля, по которому предварительно напряженный упругий спиралеобразующий элемент скрепляют с линейным кабелем с помощью оплетки, после чего за счет упругих сил в спиралеобразующем элементе происходит формирование кабеля в спираль 1.

Недостатками этого способа являются многооперационность технологического процесса, низкая производительность и большой удельный вес изделия за счет спиралеобразующего элемента.

Известен также способ изготовления спирального кабеля, основанный на использовании бесконечного троса в качестве оправки, на которую навивают заготовку кабеля, выполненную в виде одной или группы токопроводящих жил, покрытых оболочкой .из термопластичного материала. После термообработки заготовка принимает спиральную форму и ее сматывают с троса с помощью специальной головки 2.

Недостатками известного способа являются низкая производительность, обусловленная низкой линейной скоростью при операции термообработки, и большая энергоемкость процесса, связанная с расходом тепла на нагрев заготовки.

Цель изобретения - повышение производительности процесса и снижение его энергозатрат.

Ноставленная цель достигается тем, что наложение изоляции осуществляют в два этапа, причем на первом этапе на трубку из изоляционного материала.с внутренним диаметром, равным внутреннему диаметру спирали кабеля, служащую внутренним слоем изоляции, навивают токопроводящую жилу с шагом, равным шагу спирали кабеля, на втором этапе поверх спирали, образованной токопроводящей жилой, накладывают второй слой изоляции в виде трубки из изоляционного Материала с диаметром, равным внещнему диаметру спирали кабеля, при этом обеспечивают плотное соединение соприкасающихся поверхностей первой и второй трубок, после чего придают спиральную форму изоляции, прорезая стенку полученной двухслойной трубки по спирали с шагом, равным шагу спирали, образованной токопроводящей жилой.

Преимуществом предлагаемого способа является исключение операции термообработки и связанных с нею низкой линейной скорости и затрат энергии на дополнительный нагрев заготовки. Кроме того, способ допускает возможность плавной регулировки шага спирали и толщины стенки изоляции, что легко достигается изменением либо линейной скорости наложения изоляции, либо плавным изменением числа оборотов намоточного и разрезающего устройства.

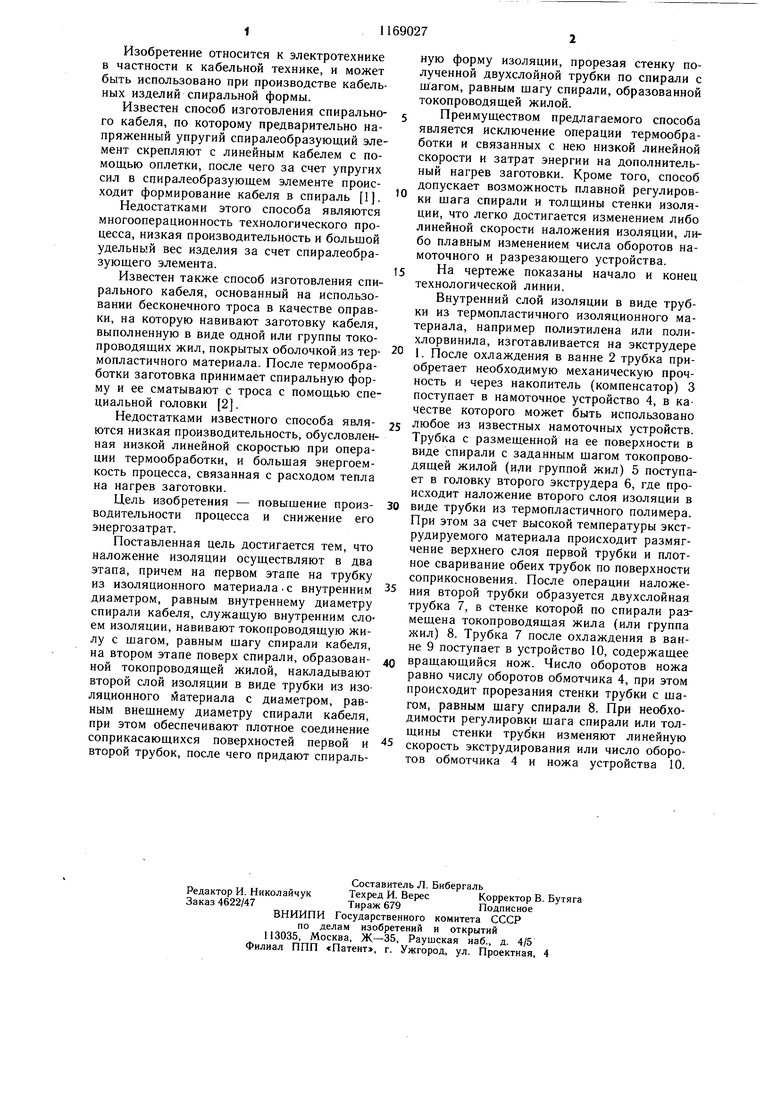

На чертеже показаны начало и конец технологической линии.

Внутренний слой изоляции в виде трубки из термопластичного изоляционного материала, например полиэтилена или полихлорвинила, изготавливается на экструдере 1. После охлаждения в ванне 2 трубка приобретает необходимую механическую прочность и через накопитель (компенсатор) 3 поступает в намоточное устройство 4, в качестве которого может быть использовано любое из известных намоточных устройств. Трубка с размещенной на ее поверхности в виде спирали с заданным шагом токопроводящей жилой (или группой жил) 5 поступает в головку второго экструдера 6, где происходит наложение второго слоя изоляции в виде трубки из термопластичного полимера. При этом за счет высокой температуры экструдируемого материала происходит размягчение верхнего слоя первой трубки и плотное сваривание обеих трубок по поверхности соприкосновения. После операции наложения второй трубки образуется двухслойная трубка 7, в стенке которой по спирали размешена токопроводящая жила (или группа жил) 8. Трубка 7 после охлаждения в ванне 9 поступает в устройство 10, содержащее вращающийся нож. Число оборотов ножа равно числу оборотов обмотчика 4, при этом происходит прорезания стенки трубки с щагом, равным щагу спирали 8. При необходимости регулировки шага спирали или толщины стенки трубки изменяют линейную скорость экструдирования или число оборотов обмотчика 4 и ножа устройства 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ПРОВОД | 1993 |

|

RU2046553C1 |

| МИНИАТЮРНЫЙ КАБЕЛЬ УПРАВЛЕНИЯ, ПРЕИМУЩЕСТВЕННО ДЛЯ ПРОВОДНОЙ ЛИНИИ СВЯЗИ МАЛОГАБАРИТНЫХ УПРАВЛЯЕМЫХ РАКЕТ С КОМАНДНОЙ СИСТЕМОЙ УПРАВЛЕНИЯ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2313839C1 |

| КАБЕЛЬ ЭЛЕКТРИЧЕСКИЙ ОГНЕСТОЙКИЙ, ПРЕИМУЩЕСТВЕННО ВЗРЫВОПОЖАРОБЕЗОПАСНЫЙ, НЕ РАСПРОСТРАНЯЮЩИЙ ГОРЕНИЕ, ДЛЯ ИСКРОБЕЗОПАСНЫХ ЦЕПЕЙ | 2013 |

|

RU2542350C1 |

| СВЕРХПРОВОДЯЩИЙ КАБЕЛЬНЫЙ ПРОВОД (ВАРИАНТЫ) | 1994 |

|

RU2099806C1 |

| МИНИАТЮРНЫЙ КАБЕЛЬ УПРАВЛЕНИЯ, ПРЕИМУЩЕСТВЕННО ДЛЯ ПРОВОДНОЙ ЛИНИИ СВЯЗИ МАЛОГАБАРИТНЫХ УПРАВЛЯЕМЫХ РАКЕТ С КОМАНДНОЙ СИСТЕМОЙ УПРАВЛЕНИЯ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2313840C1 |

| ГЕРМЕТИЧНЫЙ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ ПАРНОЙ СКРУТКИ | 2017 |

|

RU2653691C1 |

| КАБЕЛЬ ЭЛЕКТРИЧЕСКИЙ ХОЛОДОСТОЙКИЙ, ПРЕИМУЩЕСТВЕННО ВЗРЫВОПОЖАРОБЕЗОПАСНЫЙ, НЕРАСПРОСТРАНЯЮЩИЙ ГОРЕНИЕ, ДЛЯ ИСКРОБЕЗОПАСНЫХ ЦЕПЕЙ | 2013 |

|

RU2535603C2 |

| Радиочастотный комбинированный кабель (варианты) | 2019 |

|

RU2710934C1 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 1997 |

|

RU2109359C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УНИВЕРСАЛЬНОГО КАБЕЛЯ | 2001 |

|

RU2214635C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОГО КАБЕЛЯ, по которому изоляцию накладывают по крайней мере на одну токопроводящую жилу, придают спиральную форму токопроводящей жиле и изоляции, отличающийся тем, что, с целью повышения производительности процесса и сни UJII жения энергозатрат, наложение изоляции осуществляют в два этапа - на первом этапе одновременно с наложением внутреннего слоя изоляции придают спиральную форму жиле, для чего на первую трубку из изоляционного материала с внутренним диаметром, равным внутреннему диаметру спирали кабеля, навивают токопроводящую жилу с заданным щагом, на втором этапе поверх спирали, образованной токопроводящей жилой, накладывают вторую трубку из изоляционного материала с внещним диаметром, равным внещнему диаметру спирали кабеля, при этом обеспечивают плотное соединение соприкасающихся поверхностей первой и второй трубок, после чего придают спиральную форму изоляции, прорезая стен§ ку полученной двухслойной трубки по спирали с шагом, равным щагу спирали, об(Л разованной токопроводящей жилой. Од со о tc Г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления спирального кабеля | 1976 |

|

SU610181A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для защиты от токовой перегрузки в однофазной двухпроводной сети переменного тока | 1987 |

|

SU1640772A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1985-07-23—Публикация

1980-06-10—Подача