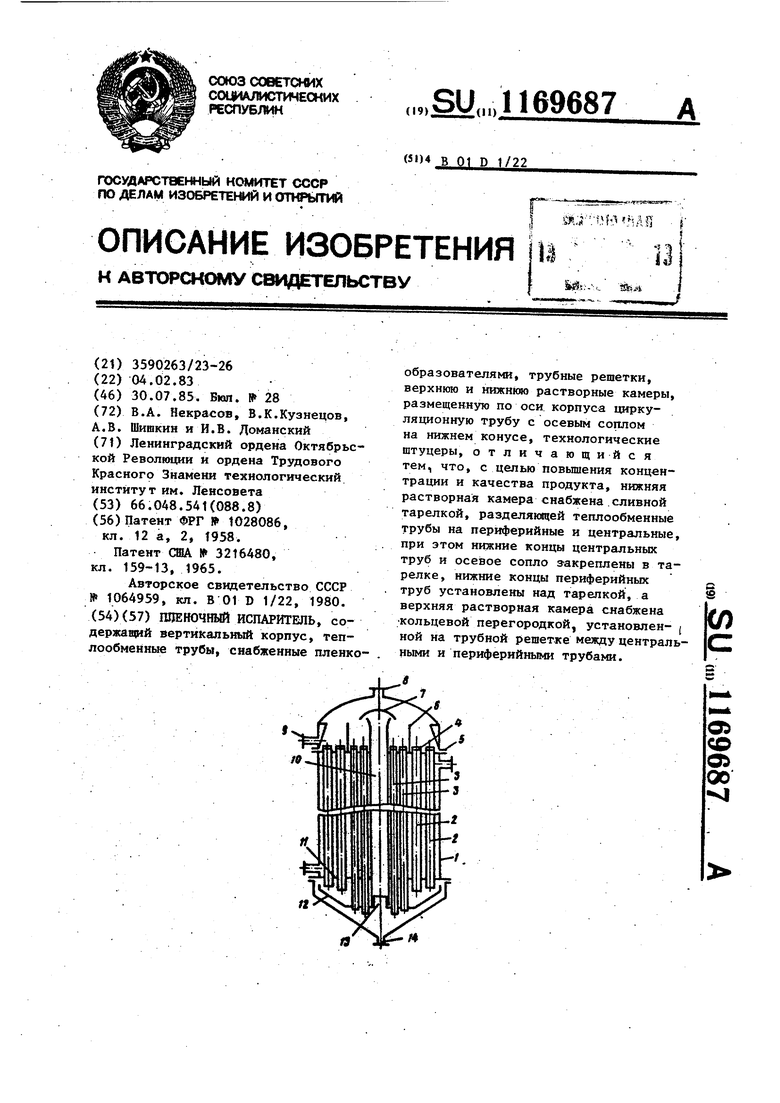

11 Изобретение относится к пленочным аппаратам, предназначенным для проведения процессов теплообмена в химической, нефтеперерабатывающей, пищевой, фармацевтической и дру гих отраслях промьшшенности и приме няемым также в качестве обычного испарителя , дистиллятора, Целью изобретения является повышение концентрации и качества продукта. На чертеже представлена схема аппарата. Аппарат включает корпус 1, в кот ром размещены контактные трубы 2 и 3. В верхних концах теплообменньгх труб 2 и 3 установлены пленкообразо ватели 4. Над верхней трубной решет кой 5 расположены разделительная ци линдрическая перегородка 6, отбойник 7, патрубок 8 для выхода вторич ного пара и патрубок 9 для.подачи и ходной жидкости. Кроме того, аппара снабжен циркуляционной трубой 10. |Под нижней трубной решеткой 11 расположена сливная тарелка 12, отделя щая периферийные трубы от центральн в которой закреплено осевое сопло 13 для входа вторичного пара. Аппарат работает следуюи1им образом. В межтрубиое пространство подается телпоноситель. Сырье поступает через патрубок 9 в верхнюю растворную камеру и распределяется над трубной решеткой 5 в кольцевом пространстве между корпусом 1 и кол девой перегородкой 6. Слой жидкости создает гидростатический напор, необходимый для равномерного рас.пределения жидкости с помощью пленк образователей 4 во внутренней повер кости контактных труб 2. Жидкость в виде пленки стекает по внутренней поверхности труб, при этом происходит ее частичное испарение и концентрирование. Сконцентрировавшийся продукт попадает на сливную тарелку 12 и, проходя через кольцевую щель между циркуляционной трубой 10 и осевым соплом 13, увлек ется выходящим из контактных труб 2 и 3 паром, поступающим через осевое сопло 13 в циркуляционную трубу 10. Выходящая из циркуляционной трубы 10 парожидкостная смесь сепарируется с помощью отбойника 7. Жид кость попадает в пространство между 7 кольцевой цилиндрической перегородкой 6 и трубой 10 и стекает по внутренней поверхности контактных труб 3, где происходит дополнительное ее концентрирование. Вторичный пар уходит через патрубок 8. Готовый продукт выводится через патрубок 14. Два контура выпаривания с нисходящей пленкой жидкости являются результатом того, что в нижней части аппарата между трубной решеткой 11и днищем корпуса 1 установлен поддон 12 с коаксиально расположенным в циркуляционной трубе 10 соплом 13, а в верхней части установлена без зазора на трубную решетку 5.кольцевая перегородка 6, схватывающая циркуляционную трубу 10 и ту часть теплообменньгх труб 2 и 3, нижние концы которых расположены между тарелкой 12и днищем корпуса 1. В связи с этим для предлагаемого аппарата справедливы следующие простые соотношения, позволяющие без особого труда контролировать процесс вьтаривания. . 1,X2 где L 1 -rnin ( концентрации растворов на выходе из первого и., второго контуров; начальная концентрация раствора на входе в аппарат;начальная производительность аппарата в режиме работы; L| - минимально допустимая нагрузка по жидкости в нижней части теплообменных труб второго контура. Производительность циркуляционной трубы заранее обусловлена в данном аппарате. Она не может быть больше или меньше L . Кроме этого, поскольку исключена возможность смешения исходного раствора с упаренным раствором на верхней трубной решетке, а концентрация 2 находится во взаимно однозначном соответствии с такими параметрами, как L, L,., to Хс -1 данном случае процесс вьтаривания можно контролировать лишь по одному параметру Ц. Таким образом, предлагаемый аппарат работает как испаритель с удвоенной длиной теплообменных труб

311696874

при меньшем габарите по высоте. Ко- поверхностей первого и второго кон личество теплообменных труб первого туров, а для транспортировки жиди второго контуров зависит от началь кости используется торичный пар, ной и конечной концентрации продук- образующийся в обоих контурах. та и его расхода.5 Использование предлагаемого устВ данном аппарате конечная кон- трацию конечного продукта и его кацентрация зависит от соотношения чество.

ройства позволяет повысить концен

| название | год | авторы | номер документа |

|---|---|---|---|

| Пленочный испаритель | 1980 |

|

SU1064959A1 |

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

| Циркуляционный пленочный испаритель | 1989 |

|

SU1634291A1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1998 |

|

RU2144412C1 |

| Выпарной пленочный аппарат | 1980 |

|

SU993967A1 |

| КОМБИНИРОВАННЫЙ ВЫПАРНОЙ АППАРАТ | 2014 |

|

RU2582419C1 |

| МНОГОСТУПЕНЧАТАЯ УСТАНОВКА ВЫПАРИВАНИЯ | 2007 |

|

RU2337742C1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ РАДИОАКТИВНЫХ РАСТВОРОВ | 2006 |

|

RU2317127C1 |

| ГОРИЗОНТАЛЬНО-ТРУБНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 1988 |

|

SU1578883A1 |

| Многоходовый кожухотрубчатый теплообменник | 2018 |

|

RU2700990C1 |

ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ, содержав|ий вертикальный корпус, теплообменные трубы, снабженные пленкоП И f , образователями, трубные решетки, верхнюю и нижнюю растворные камеры, размещенную по оси корпуса циркуляционную трубу с осевым соплом на нижнем конусе, технологические штуцеры, отличающийся тем, что, с цепью повышения концентрации и качества продукта, нижняя растворная камера снабжена.сливной тарелкой, разделяющей теплообменные трубы на периферийные и центральные, при этом нижние концы центральных труб и осевое сопло Закреплены в тарелке, нижние концы периферийных труб установлены над тарелкой, а верхняя растворная камера снабжена (Л кольцевой перегородкой, установлен- j с ной на трубной решетке между центральными и периферийными трубами. О) UD о 00

| Патент ФРГ Я 1028086, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Патент США № 3216480, кл | |||

| Катодное реле | 1918 |

|

SU159A1 |

| Пленочный испаритель | 1980 |

|

SU1064959A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-07-30—Публикация

1983-02-04—Подача