Изобретение относится к тепломассообменным аппаратам, а именно к устройству пленочных испарителей с падающей пленкой, и может быть использовано в качестве испарителя в процессе вакуумной ректификации, а также для выпаривания растворов с целью повышения их концентрации.

Известен выпарной пленочный аппарат, содержащий вертикальный цилиндрический корпус с размещенными в нем теплообменными трубами, закрепленными в трубных решетках. В верхних концах теплообменных труб расположены пленкообразователи с закрепленными на них соосно колпачками. На верхней трубной решетке размещена кольцевая перегородка. Нижние концы труб заканчиваются вставками с продольными прорезями, концы которых отогнуты внутрь в виде лопастей. В нижней части аппарата под теплообменными трубами находится подвижная тарелка-сепаратор. Тарелка соединена со штоком, расположенным по оси центральной теплообменной трубы, который выведен на верхнюю крышку аппарата и соединен с регулирующим винтовым устройством. С помощью регулирующего устройства тарелка-сепаратор может перемещаться вдоль оси аппарата. Регулируя положение тарелки относительно нижнего конца теплообменных труб, можно менять их гидравлическое сопротивление, тем самым расширить диапазон работы испарителя по вторичному пару и жидкости [Авторское свидетельство СССР N 1790965, кл. B 01 D 1/22, 1993, БИ N 4].

Недостатком данного аппарата является сложность конструкции и трудность автоматизации управления положением тарелки при изменении нагрузки.

Наиболее близким по технической сущности является пленочный аппарат, содержащий вертикальный цилиндрический корпус с размещенными в нем теплообменными трубами, закрепленными в трубных решетках. По концам корпуса к трубным решеткам прикреплены верхняя и нижняя распределительные камеры. В верхних концах теплообменных труб расположены пленкообразователи с закрепленными на них соосно патрубками с диафрагмами. На верхней трубной решетке размещена кольцевая перегородка [Авторское свидетельство СССР N 965439, кл. B 01 D 1/22, 1982, БИ N 38].

Недостатком прототипа является неравномерность распределения жидкости по теплообменным трубам при большом диаметре аппарата, малых нагрузках по вторичному пару и ограничение максимальной нагрузки большим сопротивлением диафрагм и, как следствие, затоплением патрубков.

Задачей, решаемой заявляемым изобретением, является повышение эффективности и надежности работы аппарата при большом его диаметре, в широком диапазоне нагрузок по вторичному пару, за счет более равномерного распределения обрабатываемой жидкости по теплообменным трубам.

Поставленная задача решается таким образом, что в известном пленочном выпарном аппарате, содержащем вертикальный цилиндрический корпус с размещенными в нем теплообменными трубами, закрепленными в трубных решетках, к которым прикреплены верхняя и нижняя распределительные камеры, распределительный коллектор в верхней распределительной камере, на верхних концах теплообменных труб расположены пленкообразователи с закрепленными на них соосно патрубками с диафрагмами, согласно изобретения, с целью повышения эффективности аппарата при большом диаметре, в широком диапазоне нагрузок по вторичному пару, к патрубкам с диафрагмой прикреплены колпачки с отверстием в боковой стенке, верхняя и нижняя распределительные камеры соединены переточной трубой, в нижней распределительной камере выше отверстия для переточной трубы расположена диафрагма с закрепленным в ней патрубком, нижний конец которого расположен ниже отверстия для переточной трубы и снабжен V-образными вырезами, нижняя камера испарителя снабжена уровнемером.

Испаритель работает следующим образом. Обрабатываемая среда подается в верхнюю распределительную камеру на верхнюю трубную решетку через распределительный коллектор, растекается по ней, затекает под патрубки и переливается через верхнюю кромку пленкообразователя в теплообменные трубы. Стекая по теплообменным трубам низкокипящая часть обрабатываемой жидкости испаряется. При малой нагрузке по вторичному пару, пар поднимается по теплообменным трубам и через отверстия в боковой стенке колпачков поступает в верхнюю распределительную камеру. В результате сопротивления диафрагм и отверстий в колпачках уровень жидкости на трубной решетке выше, чем уровень жидкости на переливе в пленкообразователи. Если в какую-либо трубу жидкости поступает меньше, то в ней образуется меньше вторичного пара. Следовательно, уменьшается сопротивление диафрагмы и отверстия в колпачке над этой трубой, что приведет к подъему уровня жидкости на переливе в пленкообразователи, то есть устройство работает как регулятор расхода жидкости в теплообменные трубы. Колпачки с отверстием в боковой стенке, прикрепленные к патрубкам с диафрагмой, предотвращают попадание жидкости в отверстие диафрагм и, тем самым, повышают равномерность распределения жидкости по теплообменным трубам. При этом уровень жидкости в нижней распределительной камере закрывает V-образные прорези в нижнем патрубке и пар не может перетекать по переточной трубе.

При большой нагрузке по вторичному пару для снижения сопротивления диафрагм над теплообменными трубами уровень жидкости в нижней распределительной камере опускается и часть вторичного пара движется прямотоком в теплообменных трубах и перетекает по переточной трубе в верхнюю камеру. Для увеличения перетока вторичного пара по переточной трубе уровень жидкости в нижней распределительной камере опускается, при этом открывается большая часть V-образных прорезей в нижнем патрубке и сопротивление перетоку вторичного пара снижается. Изменяя уровень конденсата греющего пара в межтрубном пространстве испарителя, тем самым регулируем интенсивность подвода тепла к испаряемой жидкости. При этом конденсат греющего пара отдает часть тепла испаряемой жидкости, что приводит к экономии тепловой энергии. Интенсивность подвода тепла к испаряемой жидкости может также регулироваться изменением давления греющего пара.

Таким образом достигается задача изобретения, заключающаяся в повышении эффективности работы испарителя при большом диаметре в широком диапазоне нагрузок по вторичному пару.

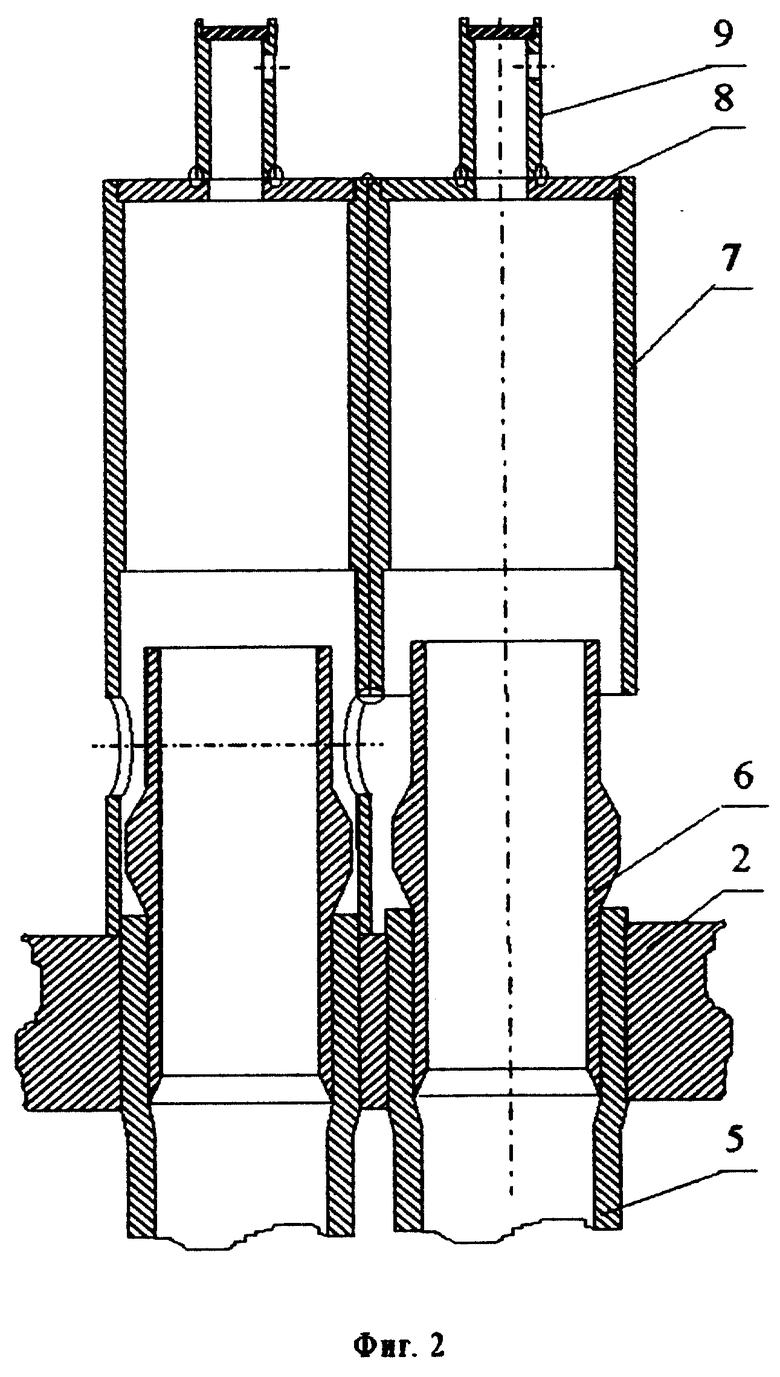

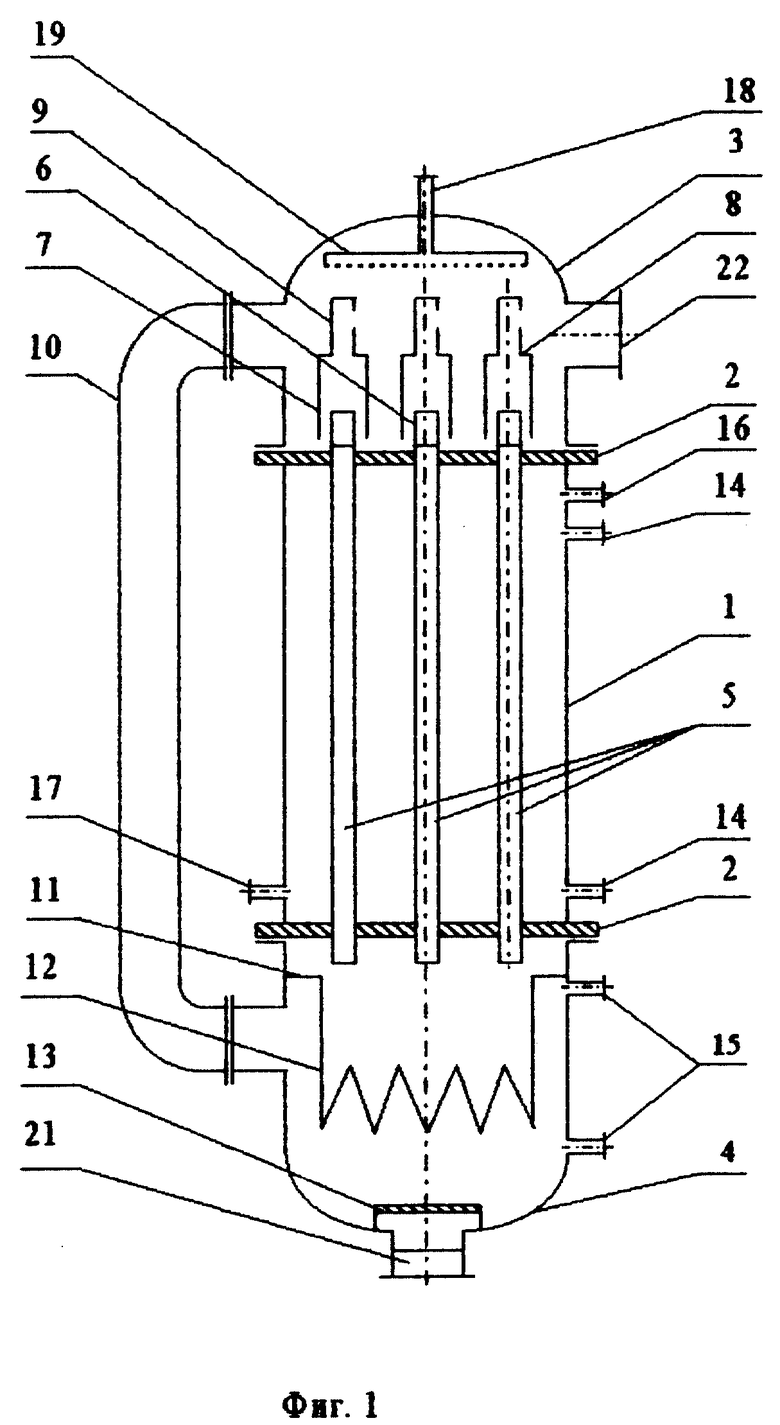

Сущность изобретения поясняется чертежами (фиг. 1 и 2).

Пленочный выпарной аппарат содержит вертикальный цилиндрический корпус 1, прикрепленные к трубным решеткам 2 верхнюю 3 и нижнюю 4 распределительные камеры, размещенные в нем теплообменные трубы 5, закрепленные в трубных решетках 2, размещенные в верхних концах теплообменных труб 5 пленкообразователи 6 с закрепленными на них соосно патрубками 7 с диафрагмами 8, согласно изобретения, к диафрагмам 8 прикреплены колпачки 9 с отверстием в боковой стенке, верхняя 3 и нижняя 4 распределительные камеры соединены переточной трубой 10, к стенкам нижней распределительной камеры 4 выше отверстия для переточной трубы 10 прикреплена диафрагма 11 с закрепленным в ней патрубком 12, нижний конец которого расположен ниже отверстия для переточной трубы и снабжен V-образными вырезами, нижняя камера 4 и межтрубное пространство испарителя снабжены уровнемерами, которые подключены соответственно, к штуцерам 14 и 15. Обрабатываемая жидкость подается через штуцера 18 и распределительный коллектор 19 выводится через штуцер 21. Для предотвращения образования воронки над отверстием штуцера 21 установлен отбойник 13. Греющий пар подается через штуцер 16, а его конденсат выводится через штуцер 17. Образующийся вторичный пар выводится через штуцер 22. Уровень конденсата в греющей камере контролируется уровнемером, подключенным к штуцерам 14.

Испаритель работает следующим образом. Обрабатываемая среда подается в верхнюю распределительную камеру 3 через штуцер 18 и распределительный коллектор 19 на верхнюю трубную решетку 2, растекается по ней, затекает под патрубки 7 и переливается через верхнюю кромку пленкообразователя 6 в теплообменные трубы 5. Стекая по теплообменным трубам 5 низкокипящая часть обрабатываемой жидкости испаряется. При малой нагрузке по вторичному пару, пар поднимается по теплообменным трубам 5 и через патрубок 7, диафрагму 8, колпачок 9 с отверстием в боковой стенке поступает в верхнюю распределительную камеру 3. В результате сопротивления диафрагм 7 и колпачка 9 с отверстием в боковой стенке уровень жидкости на трубной решетке 2 выше, чем уровень жидкости на переливе в пленкообразователи 6. Если в какую-либо трубу 5 жидкости поступает меньше, то в ней образуется меньше вторичного пара. Следовательно уменьшается сопротивление диафрагмы 8 и колпачка 9 с отверстием в боковой стенке над этой трубой 5, что приведет к подъему уровня жидкости на переливе в пленкообразователи 6, то есть устройство работает как регулятор расхода жидкости в теплообменные трубы 5. При этом уровень жидкости в нижней распределительной камере 4 закрывает V-образные прорези в нижнем патрубке 12 и пар не может перетекать по переточной трубе 10.

При большой нагрузке по вторичному пару для снижения сопротивления диафрагм 8 и колпачка 9 с отверстием в боковой стенке над теплообменными трубами 5 уровень жидкости в нижней распределительной камере 4 опускается и часть вторичного пара движется прямотоком в теплообменных трубах 5 и перетекает по переточной трубе 10 в верхнюю камеру 3. Для увеличения перетока вторичного пара по переточной трубе 10 уровень жидкости в нижней распределительной камере 4 опускается, при этом открывается большая часть V-образных прорезей в нижнем патрубке 12 и сопротивление перетоку вторичного пара снижается. Уровень жидкости в нижней распределительной камере 4 контролируется уровнемером, подключаемым к штуцерам 15.

Преимущества заявляемого испарителя заключаются в том, что колпачок с отверстием в боковой стенке, прикрепленный к патрубку с диафрагмой, предотвращает попадание жидкости в отверстие диафрагм, тем самым повышает равномерность распределения жидкости по теплообменным трубам.

При малых нагрузках по вторичному пару, вследствие неравномерного распределения жидкости на трубной решетке часть труб может оказаться неорошаемой. Тогда повышением уровня жидкости в нижней распределительной камере часть сечения V-образных вырезов будет перекрыта и расход вторичного пара через переточную трубу уменьшится, а увеличится расход пара через диафрагмы патрубков на верхней трубной решетке. Это улучшит распределение жидкости по трубам испарителя.

Соединение верхней и нижней распределительной камеры переточной трубой в сочетании с прикрепленной к стенке нижней распределительной камеры диафрагмой с закрепленной в ней патрубком с V-образными прорезями расширяет диапазон нагрузок при высокой эффективности распределения жидкости и, следовательно, повышается эффективность аппарата в целом.

Таким образом достигается задача изобретения, заключающаяся в повышении эффективности работы испарителя при большом диаметре в широком диапазоне нагрузок по вторичному пару.

Использование: в качестве испарителя в процессе вакуумной ректификации, а также для выпаривания растворов с целью повышения их концентрации, где требуется работа испарителя большого диаметра в широком диапазоне нагрузок.

Заявляемая конструкция пленочного испарителя может быть использована в блоке ректификации этиленгликолей ОАО Салаватнефтеоргсинтез, а также в других процессах нефтепереработки и нефтехимии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2178324C2 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ НЕФТЕПРОДУКТОВ ИЗ ПРУДОВ-ОТСТОЙНИКОВ И ШЛАМОНАКОПИТЕЛЕЙ | 2016 |

|

RU2618870C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2003 |

|

RU2233692C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2266151C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2257246C1 |

| Пленочный выпарной аппарат | 1979 |

|

SU965439A1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218971C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2257932C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218970C2 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

Изобретение относится к тепломассообменной технике, в частности к устройству пленочных выпарных аппаратов, и может быть использовано в ректификационных установках химической и нефтехимической промышленности. Задачей изобретения является повышение эффективности и надежности работы аппарата в широком диапазоне нагрузок по обрабатываемой жидкости и вторичному пару за счет более равномерного распределения обрабатываемой жидкости по теплообменным трубам. Технический результат достигается тем, что в известном пленочном аппарате к патрубкам с диафрагмой прикреплены колпачки с отверстием в боковой стенке, верхняя и нижняя распределительные камеры соединены переточной трубой, в нижней распределительной камере выше отверстия для переточной трубы расположена диафрагма с закрепленным в ней патрубком, который снабжен V-образными вырезами, нижняя камера испарителя снабжена уравномером. 2 ил.

Пленочный выпарной аппарат, содержащий вертикальный цилиндрический корпус с размещенными в нем теплообменными трубами, закрепленными в трубных решетках, к которым прикреплены верхняя и нижняя распределительные камеры, распределительный коллектор в верхней распределительной камере, на верхних концах теплообменных труб расположены пленкообразователи с закрепленными на них соосно патрубками с диафрагмами, отличающийся тем, что к патрубкам с диафрагмой прикреплены колпачки с отверстием в боковой стенке, верхняя и нижняя распределительные камеры соединены переточной трубой, в нижней распределительной камере выше отверстия для переточной трубы расположена диафрагма с закрепленным в ней патрубком, нижний конец которого расположен ниже отверстия для переточной трубы и снабжен V-образными вырезами, нижняя камера испарителя снабжена уровнемером.

| Пленочный выпарной аппарат | 1979 |

|

SU965439A1 |

| Пленочный выпарной аппарат | 1990 |

|

SU1790965A1 |

| Выпарной пленочный аппарат | 1985 |

|

SU1428398A1 |

| Выпарной пленочный аппарат | 1980 |

|

SU993967A1 |

| US 4154642 A, 15.05.1979 | |||

| US 4094734 A, 13.06.1978 | |||

| DE 3419172 C1, 05.09.1985. | |||

Авторы

Даты

2000-01-20—Публикация

1998-06-29—Подача