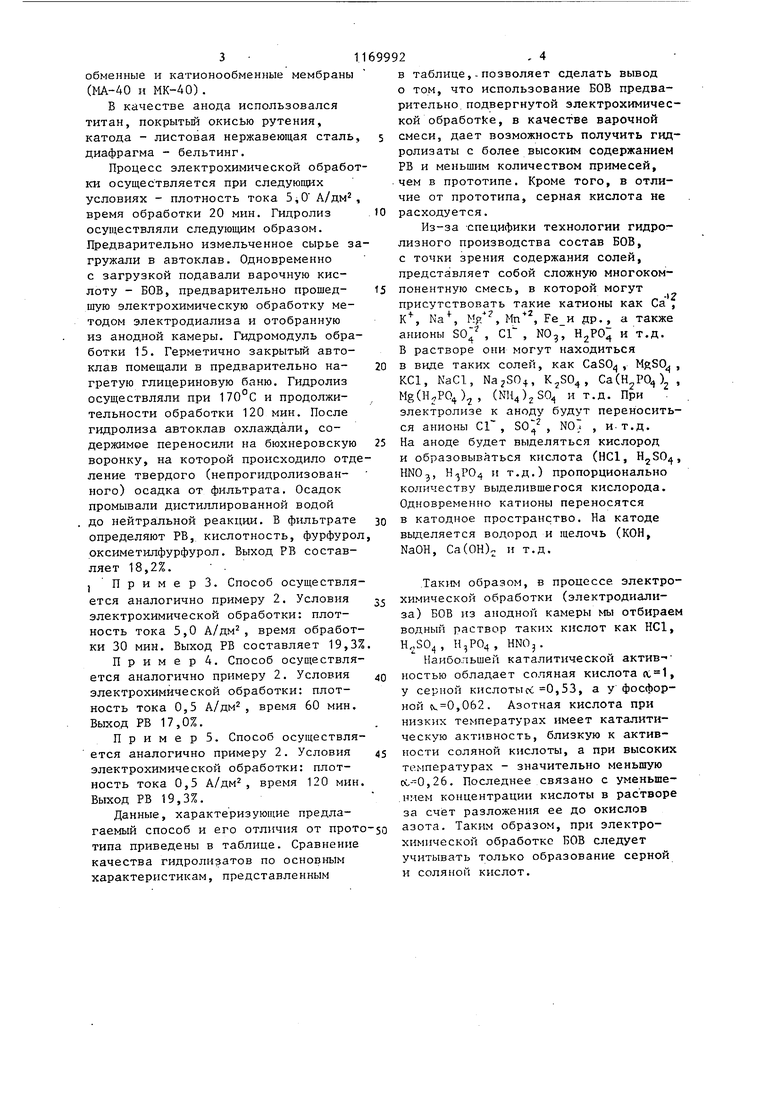

Изобретение относится к гидролизной и микробиологической промьшшенности, в частности к способу получения гидролизата из растительного сырья, и может быть использова но для производства дрожжей и спирт Известен способ получения гидролизата из растительного сырья путем гидролиза растительного сырья разба ленными минеральными кислотами под давлением l/,J. Недостатками указанного способа являются значительный расход кислоты и низкий выход продукта. Наиболее близким к изобретению техническим решением является спосо получения гидролизата из растительного сырья, предусматривающий перколяционный гидролиз растительного сырья минеральными кислотами 33. Недостатком указанного способа является большой расход концентриро ванной серной кислоты и относительн низкий выход Сахаров, средний расхо серной кислоты составляет около 300 кг на 1 т дрожжей. Целью изобретения является умень шение расхода минеральных кислот, .увеличение выхода целевого продукта и улучшение его качества. Поставленная цель достигается те что согласно способу получения гидролизата из растительного сырья, предусматривающему перколяционный гидролиз растительного сырья минеральными кислотами, процесс гидроли за осуществляют биологически очищен ной водой, предварительно подвергну той электрохимической обработке в электролизере, при этом электрохимическая обработка биологически очищенной воды осуществляется в дву камерном электролизере с использованием в качестве диафрагм бельтинг перхлоривиниловой ткани, анионообменных. и катионообменных мембран в течение 20-120 мин и плотности тока 0,5-5,0 А/дм. Способ осуществляют следующим образом. Растительное сырье (древесное сырье или отходы сельскохозяйственного производства) подвергается процессу гидролиза. В качестве варочной кислоты используется биолр гически очищенные сточные воды (БОБ прошедшие предварительную электрохцмическую обработку в двухкамерном электролизере. Электролизер разделен диафрагмой на два отделения. При пропускании постоянного электрического тока через водные системы у катода происходит подщелачивание раствора, а у анода - подкисление. Б электролизере, разделенном диафрагмой, имеет место электроперенос ионов растворенных солей. От катода к аноду электрические заряды переносятся ионами ОН и другими, от анода к катоду ионами К и другими катионами. Наличие определенного вида анионов и катионов зависит от состава растворенных солей, присутствующих в БОБ. Б результате электрохимической обработки биологически очищенной сточной воды рН БОВ в анодной камере 1,,.0. Способ поясняется следующими примерами. Пример 1 (прототип). Предварительно измельченное сырье загружается в автоклав. Одновременно с загрузкой сырья в аппарат подают варочную смесь - водный раствор 0,5% Н .SOi, . Модуль обработки 15. Герме- тично закрытый автоклав помещается в предварительно нагретую глицериновую баню.. Гидролиз содержимого автоклава осуществляется при 170 С и продолжительности обработки 2 ч. После гидролиза автоклав охлаждают, а содержимое переносят на бюхнеровскую воронку, на которой происходит отделение твердого (непрогидролизованного) осадка от фильтрата. Осадок промывают дистиллированной водой до нейтральной реакции. Б фильтрате определяют РБ, кислотность, сухой остаток, фурфурол и другие компоненты. I Быход РБ в результате одностадийного гидролиза составляет 15%. П р и м е р 2. Способ осуществляется аналогично контрольному опыту. Б качестве варочной смеси используется биологически очищенная сточная вода (БОБ), предварительно прошедшая электрохимическую обработку в электролизере. Электрохимическая обработка БОБ осуществляется в электролизере, разделенном на две части диафрагмой. Б качестве диафрагмы желательно использовать диафрагмы, избирательно пропускающие только катионы или анионы, т.е. анионообменные и катионообменные мембраны (МА-40 н МК-40). В качестве анода использовался титан, покрытьм окисью рутения, катода - листовая нержавеющая сталь диафрагма - бельтинг. Процесс электрохимической обрабо ки осуществляется при следующих условиях - плотность тока А/дм время обработки 20 мин. Гидролиз осуществляли следующим образом. Предварительно измельченное сырье з гружали в автоклав. Одновременно с загрузкой подавали варочную кислоту - БОВ, предварительно прошедшую электрохимическую обработку методом электродиализа и отобранную из анодной камеры. Гидромодуль обра ботки 15. Герметично закрытый автоклав помещали в предварительно нагретую глицериновую баню. Гидролиз осуществляли при 170°С и продолжительности обработки 120 мин. После гидролиза автоклав охлаждали, содержимое переносили на бюхнеровскую воронку, на которой происходило отд ление твердого (непрогидролизованного) осадка от фильтрата. Осадок промывали дистиллированной водой . до нейтральной реакции. В фильтрате определяют РВ, кислотность, фурфуро рксиметилфурфурол. Выход РВ составляет 18,2%. . , И р и м е р 3. Способ осуществля ется аналогично примеру 2. Условия электрохимической обработки: плотность тока 5,0 А/дм, время обработ ки 30 мин. Выход РВ составляет 19,3 П р и м е р 4. Способ осуществля ется аналогично примеру 2. Условия электрохимической обработки: плотность тока 0,5 А/дм , время 60 мин. Выход РВ 17,0%. Приме р 5. Способ осуществля ется аналогично примеру 2. Условия электрохимической обработки: плотность тока 0,5 А/дм, время 120 мин Выход РВ 19,3%. Данные, характеризующие предлагаемый способ и его отличия от прот типа приведены в таблице. Сравнение качества гидролизатов по основным характеристикам, представленным в таблице,.позволяет сделать вывод о том, что использование БОВ предварительно подвергнутой электрохимической обработке, в качестве варочной смеси, дает возможность получить гидролизаты с более высоким содержанием РВ и меньшим количеством примесей, чем в прототипе. Кроме того, в отличие от прототипа, серная кислота не расходуется. Из-за специфики технологии гидролизного производства состав БОВ, с точки зрения содержания солей, представляет собой сложную многокомпонентную смесь, в которой могут присутствовать такие катионы как Са, , Na, Мр, fn, др., а также анионы SO N0,, НгРО и т.д. В растворе они могут находиться в виде таких солей, как CaSO , MgSO КС1, KaCl, , , Са(Н,РО) , Mg(HjPO), (NN4)280 и т.д. При электролизе к аноду будут переноситься анионы С1 - у iT. у ИТвД На аноде будет выделяться кислород и образовываться кислота (НС1, , HNO, и т.д.) пропорционально количеству выделившегося кислорода. Одновременно катионы переносятся в катодное пространство. На катоде вьщеляется водород и щелочь (КОН, NaOH, Са(ОН),; и т.д. Таким образом, в процессе электрохимической обработки (электродиализа) БОВ из анодной камеры мы отбираем водный раствор таких кислот как НС1, H,,SO, Н,Р04, HNOj. Наибольшей каталитической актив- ностью обладает соляная кислота , у серной кислотысс 0,53, а у фосфорной cw 0,062. Азотная кислота при низких температурах имеет каталитическую активность, близкую к активности соляной кислоты, а при высоких температурах - значительно меньшую ос--0,26. Последнее связано с уменьшением концентрации кислоты в растворе за счёт разложения ее до окислов азота. Таким образом, при электрохимической обработке БОВ следует учитывать только образование серной и соляной кислот. 0,5% HjO Варочная смесь 1,2 рН . Условия электрообработки э/о БОВ э/о БОБ э/о БОБ э/о БОБ 2,0 1-,7 1,9 1,75

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидролизата из растительного сырья | 1987 |

|

SU1576571A1 |

| Способ нейтрализации гидролизата | 1987 |

|

SU1588763A1 |

| Способ нейтрализации гидролизатов растительного сырья | 1980 |

|

SU885257A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ГИДРОЛИЗАТА | 2001 |

|

RU2195130C1 |

| Способ получения раствора сахаров в реакторе колонного типа | 1988 |

|

SU1677061A1 |

| Способ приготовления питательного субстрата для выращивания кормовых дрожжей | 1988 |

|

SU1527254A2 |

| Способ получения питательного субстрата для биохимической переработки | 1989 |

|

SU1671697A1 |

| Способ перколяционного гидролиза растительного сырья при производстве кормовых дрожжей | 1986 |

|

SU1518378A1 |

| Способ получения белковых кормовых дрожжей | 1980 |

|

SU906495A1 |

| Способ получения удобрения на основе азотосодержащего производного гидролизного лигнина | 1990 |

|

SU1774942A3 |

СПОСОБ ПОШЧЕНИЯ ГВДРОЛИЗА ТА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ, предусматривающий перколяционный гидролиз растительного сырья минеральными кислотами, отличающийся тем, что, с целью уменьшения расхода минеральных кислот, увеличения выхода целевого продукта и улучшения его качества, процесс гидролиза растительного сырья осуществляют биологически очищенной водой, предварительно подвергнутой электрохимической обработке в электролизере, при этом электрохимическую обработку биологически очищенной воды осуществляют в двухкамерном электролизере (Л с использованием в качестве диафрагм бельтинг полихлорвиниловой ткани, анионообменных и катионообменньк мембран в течение 20-120 мин и плотности тока 0,5-5,0 А/дм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ НЕПРЕРЫВНОГО ГИДРОЛИЗА РАСТИТЕЛЬНОГО | 0 |

|

SU382597A1 |

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология гидролизных производств | |||

| М.: Лесная промышленность, 1973, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Курс физической химии | |||

| М.; Химия, 1973, т.2, с | |||

| Способ получения и применения продуктов конденсации фенола или его гомологов с альдегидами | 1920 |

|

SU362A1 |

Авторы

Даты

1985-07-30—Публикация

1983-12-27—Подача