Изобретение относится к смешению жидких и (или)газообразных сред и может быть испо;;1ьзовано в различных отраслях народного хозяйства, например в автоматических станциях смешения (АСС) нефтепродуктов (бензинов, масел, дизельных и моторных топлив и т.п.) .

Цель изобретения 7 снижение энергозатрат и повьгаение степени однородности смеси.

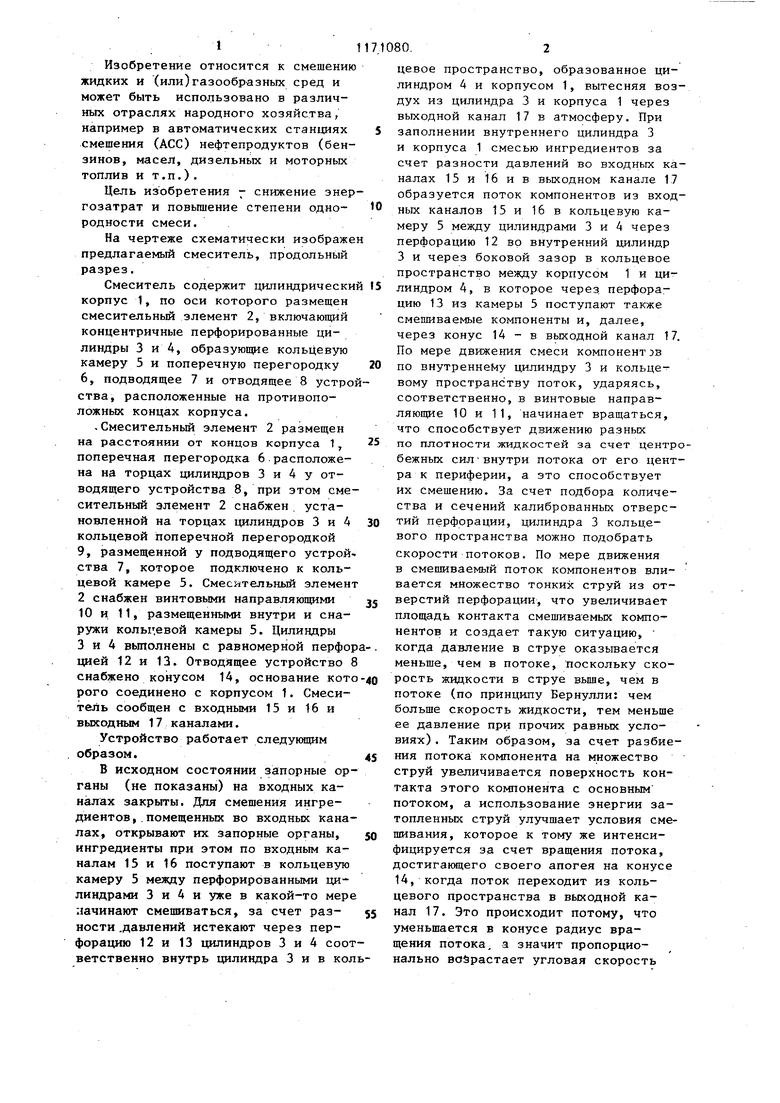

На чертеже схематически изображен предлагаемый смеситель, продольный разрез.

Смеситель содержит цилиндрический корпус 1, по оси которого размещен смесительньш элемент 2, включающий концентричные перфорированные цилиндры 3 и 4, образуюпще кольцевую камеру 5 и поперечную перегородку 6, подводящее 7 и отводящее 8 устройства, расположенные на противоположных концах корпуса.

-Смесительный элемент 2 размещен на расстоянии от концов корпуса 1, поперечная перегородка 6расположена на торцах цилиндров 3 и 4 у отводящего устройства 8, при этом смесительный элемент 2 снабжен . установленной на торцах цилиндров 3 и 4 кольцевой поперечной перегородкой 9, размещенной у подводящего устрой. ства 7, которое подключено к кольцевой камере 5. Смесительный элемент

2снабжен винтовыми направляющими 10 и 11, размещенными внутри и снаружи колы .евой камеры 5. Цилиндры

3и 4 выполнены с равномерной перфор цией 12 и 13. Отводящее устройство 8 снабжено конусом 14, основание кото рого соединено с корпусом 1. Смеситель сообщен с входными 15 и 16 и выходным 17 каналами.

Устройство работает следукицим образом.

В исходном состоянии запорные органы (не показаны) на входных каналах закрыты. Для смешения ингредиентов ,. помещенных во входных каналах, открывают их запорные органы, ингредиенты при этом по входным каналам 15 и 16 поступают в кольцевую камеру 5 между перфорированными цилиндрами 3 и 4 и уже в какой-то мере начинают смешиваться, за счет разности .давлений истекают через перфорацию 12 и 13 цилиндров 3 и 4 соответственно внутрь цилиндра 3 и в колцевое пространство, образованное цилиндром 4 и корпусом 1, вытесняя воздух из цилиндра 3 и корпуса 1 через выходной канал 17 в атмосферу. При заполнении внутреннего цилиндра 3 и корпуса 1 смесью ингредиентов за счет разности давлений во входных каналах 15 и 16 и в выходном канале 17 образуется поток компонентов из входных каналов 15 и 16 в кольцевую камеру 5 между цилиндрами 3 и 4 через перфорацию 12 во внутренний цилиндр 3 и через боковой зазор в кольцевое пространство между корпусом 1 и цилиндром 4, в которое через перфорацию 13 из камеры 5 поступают также смешиваемые компоненты и, далее, через конус 14 - в вькодной канал 17 По мере движения смеси компонентов по внутреннему цилиндру 3 и кольцевому пространству поток, ударяясь, соответственно, в винтовые направляющие 10 и 11, начинает вращаться, что способствует движению разных по плотности жидкостей за счет центрбежных силвнутри потока от его центра к периферии, а это способствует их смешению. За счет подбора количества и сечений калиброванных отверстий перфорации, цилиндра 3 кольцевого пространства можно подобрать

скорости потоков. По мере движения в смешиваемый поток компонентов вливается множество тонких струй из отверстий перфорации, что увеличивает площадь контакта смешиваемьк компонентов и создает такую ситуацию, когда давление в струе оказьгаается меньше, чем в потоке, поскольку скорость жидкости в струе вьш1е, чем в потоке (по принципу Бернулли: чем больше скорость жидкости, тем меньше ее давление при прочих равных условиях) . Таким образом, за счет разбиения потока компонента на множество струй увеличивается поверхность контакта этого компонента с основным потоком, а использование энергии затопленных струй улучшает условия смешивания, которое к тому же интенсифицируется за счет вращения потока, достигающего своего апогея на конусе 14, когда поток переходит из кольцевого пространства в выходной канал 17. Это происходит потому, что уменьшается в конусе радиус вращения потока, а значит пропорционально возрастает угловая скорость 3. вращения, квадрату которой пропорциональна центробежная сила, способствующая радиальному перемешиванию компонентов. Предлагаемое устройство позволяет снизить потери рабочего давления за счет введения равномерной перфорации (увеличения суммарного проходного сечения отверстий) и уменьшения количества источников гидравлического сопротивления. Так, в предлагаемом устройстве смешиваемый поток проходит только через одн систему отверстий стенки внешнего или внутреннего цилиндров и примерн 50% его объема меняет свое направление движения на 180 при сравнительно большей площади поперечного сечения соединительного канала межд внутренним цилиндром и пространством, заключенным между цилиндрическ корпусом и внешним цилиндром, а в известном устройстве весь смешиваемьй поток четыре раза изменяет свое направление движения на 180 в условиях значительного снижения площа ди поперечного сечения переходного канала - системы отверстий. Кроме того, устройство позволяет повысить однородность получаемой смеси путем интенсификации процесса смешения за счет разбиения смешиваемого пото 04 ka на большее число элементарных потоков (струй), поперечное сечение которых, при одинаковых расходах меньше, а условия смешения с основ- ным потоком лучше. Причем в предлагаемом устройстве элементарные потоки (струи) вливаются в основной поток на всем протяжении внутреннего и внешнего цилиндров (увеличение площади контакта смешиваемых сред), в известном эти условия соблюдаются только на локальном левом участке внутренней трубы, а гидравлическую схему его можно изобразить в виде последовательно расположенных сетокрассекателей. При этом в предлагаемом устройстве имеются винтовые направляющие, которые придают смешиваемому потоку спиральное движение во . внутреннем цилиндре и в пространстве между корпусом и внешним цилиндром. В результате вращения смешиваемого потока в нем происходит взаимное радиальное перемещение cмeшивae блc жидкостей за счет действия центробежных сил и разности плотностей компонентов, которое особенно интенсифицируется в конусе, соединяющем корпус с выходным каналом,, поскольку угловая скорость вращения тела обратно пропорциональна квадрату радиуса вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство инжекционного смешения текучих сред закрученными струями | 2022 |

|

RU2785705C2 |

| СПОСОБ СТРУЕИНЖЕКЦИОННОГО СМЕШЕНИЯ ТЕКУЧИХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2643967C2 |

| ГАСИТЕЛЬ ЭНЕРГИИ ВОДНОГО ПОТОКА | 2023 |

|

RU2821669C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА ЩЕЛЕВОГО ПАРОГАЗОГЕНЕРАТОРА | 2018 |

|

RU2698949C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА ЩЕЛЕВОГО ПАРОГАЗОГЕНЕРАТОРА | 2018 |

|

RU2710848C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2038931C1 |

| СТРУЙНЫЙ ГИДРАВЛИЧЕСКИЙ СМЕСИТЕЛЬ | 2015 |

|

RU2600998C1 |

| СМЕСИТЕЛЬ ТЕКУЧИХ ВЕЩЕСТВ | 2008 |

|

RU2357790C1 |

| ГИДРОПОДКОРМЩИК К СИСТЕМАМ ДИСКРЕТНОГО ПОЛИВА | 2015 |

|

RU2576912C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207345C2 |

l. СМЕСИТЕЛЬ, содержащий цилиндрический корпус, по оси которого размещен смесительный элемент, включающий концентричные перфорированные цилиндры, образующие кольцевую камеру, и поперечную перегородку, подводящее и отводящее устройства, расположенные на противополож ньк концах корпуса, отличающ и и с я тем, что, с целью снижения энергозатрат и повышения сте/ / 7 IS . г tilt пени однородности, смесительный элемент размещен на расстоянии от концов корпуса, а поперечная перегородка - на торцах цилиндров у отводящего устройства, при этом смесительный элемент снабжен установленной на торцах цилиндров у .подводящего устройства кольцевой поперечной перегородкой, подводящее устройство подключено к кольцевой камере. 2.Смеситель по п. 1, отличающийся тем, что смесительный элемент снабжен винтовыми направляющими, размещенными внутри и снаружи кольцевой камеры. 3.Смеситель по п. 1, отли(/) чающийся тем, что перфорация на цилиндрах выполнена равномерно 4.Смеситель по п. 1, отличающийся тем, что отводящее устройство снабжено Тсонусом, осно-. вание которого соединено с корпусом.

| Патент США № 4043539, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-08-07—Публикация

1983-11-23—Подача