Изобретение относится к конструкциям устройств для газопламенной обработки материалов и предназначено для разделительной резки и поверхностной стружки металлов, резки железобетона и разрушения или обработки минеральных сред.

Известно устройство для кислородной резки стали, содержащее режущую головку, рукоятку, состоящую из подающих кислород и горючее трубопроводов. Режущая головка включает в себя смеситель, состоящий из корпуса и перфорированной шайбы, и мундштук. В корпусе выполнены каналы для подачи компонентов топлива к двум рядам сквозных отверстий, концентрично расположенным на шайбе, и канал для подачи режущего кислорода к центральному отверстию в шайбе. Оси каждой пары отверстий для подачи горючего и окислителя наклонены друг к другу, вследствие чего струи сталкиваются и происходит распыл горючего и смешение его с окислителем. Внутренняя полость мундштука образует камеру сгорания, где происходит смешение, испарение и сгорание компонентов топлива, и сопловое выходное отверстие, где продукты сгорания разгоняются до сверхзвуковой скорости.

Недостатком известного устройства является узкий диапазон разрезаемых металлов, а именно вследствие невысокой эффективности сжигания компонентов топлива затруднена резка алюминия и его сплавов, меди и ее сплавов, нержавеющих сталей, железобетона и обработка минеральных сред, потери компонентов топлива при их поджигании и втягивании факела в камеру сгорания. Потери компонентов топлива особенно существенны, если разрезаемая конструкция не позволяет перемещаться с работающим резаком.

Целью изобретения является повышение эффективности устройства при обработке материалов различных свойств и толщин.

Указанная цель достигается тем, что в известном устройстве, содержащем режущую головку, включающую в себя мундштук с камерой сгорания и сопловым выходным отверстием и смеситель, ограничивающие внутреннюю полость режущей головки, рукоятку, включающую в себя трубопроводы с запорными элементами для подачи окислителя и горючего от их источников и в котором смеситель имеет отверстия, соединенные с одной стороны с трубопроводами, а с другой с внутренней полостью режущей головки, смеситель выполнен в виде корпуса с внутренней полостью, стенки которой образуют смесительную камеру. Каналы в корпусе выполнены на разных уровнях по потоку, при этом канал для подачи горючего выполнен в боковой стенке смесительной камеры, причем ниже по потоку, чем канал для подачи окислителя. Отношение диаметра отверстия dг канала для подачи горючего во внутреннюю полость смесительной камеры к гидравлическому диаметру dвн проходного сечения внутренней полости смесительной камеры в месте подачи в нее горючего задают в диапазоне

dг/dвн 0,03.0,5

По оси смесительной камеры установлен цилиндрический элемент, один конец которого закреплен в корпусе.

Полость смесительной камеры сочленена с полостью камеры сгорания посредством выходного участка с минимальным проходным сечением. В роли участка с минимальным проходным сечением может выступать проницаемая вставка, имеющая проницаемость в осевом направлении выше, чем в радиальном. Такое выполнение выходного участка препятствует проникновению пламени в смесительную камеру. Увеличение эффективности предлагаемого устройства по сравнению с прототипом вызвано тем, что цилиндрический элемент и корпус формируют область донного разрежения, которая имеет вихревую структуру с высокой степенью турбулентности. Экспериментальные данные, изложенные в литературе, подтверждают тот факт, что в отрывных областях наблюдается практически равномерная концентрация предварительно смешанных компонентов. Равномерное смешение компонентов топлива и достаточно мелкий распыл жидкого горючего (диаметр капель не более 40 мкм), получаемые в смесительной камере, позволяют в камере сгорания испарить и сжечь компоненты топлива эффективно. Так, в случае применения пары керосин + кислород температура продуктов сгорания в камере сгорания может достигать 4000 К. Истечение из мундштука высокотемпературной сверхзвуковой струи обеспечивает обработку тугоплавких материалов, например материалов на основе карбида кремния.

Экспериментальные исследования подтвердили высокую эффективность предлагаемого устройства и показали, что экономия компонентов топлива, например пары керосин + кислород, зависит от рода обрабатываемого материала и колеблется в пределах от 10 до 12% При изготовлении устройства, в котором отношение диаметров выходит за пределы рекомендуемого диапазона, практически отсутствует предварительное смешение компонентов топлива и наблюдается их расслоение. Это приводит к тому, что эффективность устройства падает и появляется вероятность его разрушения.

Цилиндрический элемент выполнен в виде свечи зажигания, на трубопроводе подачи горючего в смеситель установлен электроклапан, свеча зажигания и электроклапан работают от блока управления, обеспечивающего подачу к ним электрических напряжений. Наличие свечи зажигания, электроклапана и блока управления обеспечивает "мгновенный" по отношению к втягиванию факела выход на рабочий режим устройства. Выход на рабочий режим предлагаемого устройства составляет 0,1. 0,3 с, в то время, как выход на рабочий режим при помощи втягивания факела длится от десяток до сотен секунд. Во время запуска массовый расход горючего несколько завышен по сравнению с рабочим режимом. Кроме того, при резке таких объектов, где требуется частое перемещение резака на протяженные расстояния, резак приходится либо гасить, либо переносить его работающим. Здесь наблюдается непроизводительная трата компонентов. В первом случае отсутствует резка металла, во втором случае увеличенное на несколько порядков время запуска резака.

В ряде случаев нормативами пожарной безопасности, например, в угледобывающих шахтах, запрещено использовать искровую систему зажигания. В этом случае целесообразно зажигать устройство втягиванием наружного факела в камеру сгорания. Для этой цели цилиндрический элемент имеет возможность осевого перемещения при помощи привода, например винтового через сальниковое уплотнение. Цилиндрический элемент снабжен профилем, на его нижнем конце, внутренняя полость смесительной камеры имеет ответный профиль. Профили выполнены таким образом, что при продольном перемещении цилиндрического элемента изменяется гидравлический диаметр внутренней полости смесительной камеры в сечениях по потоку не выше, чем сечение, где расположено отверстие для подачи горючего. С уменьшением гидравлического диаметра внутренней полости смесительной камеры при постоянных давлениях в трубопроводах подачи компонентов снижается расход смеси компонентов топлива, а тем самым скорость смеси в сопловом выходном отверстии. В момент, когда скорость смеси станет меньше скорости распространения фронта пламени в минимальном сечении выходного соплового отверстия, произойдет проникновение пламени в камеру сгорания. Далее с увеличением гидравлического диаметра внутренней полости смесительной камеры возрастают термогазодинамические параметры потока, а именно давление, температура, скорость истечения и т.д.

Устройство может быть снабжено неподвижно смонтированным в камере смешения цилиндрическим кожухом, где размещается профильная часть, например завихритель цилиндрического элемента. Выходной участок с минимальным проходным сечением имеет ответную поверхность, например цилиндр. При совмещении завихрителя с цилиндрической поверхностью образуется канал, который сообщает смеси компонентов вращательное движение. В сопловом выходном отверстии формируется вихрь, имеющий внутри себя канал, сообщающий окружающую среду с камерой сгорания, через который пламя проникает в камеру сгорания. Кроме того, проникновение пламени в камеру сгорания можно осуществить при помощи завихрителя, выполненного на цилиндрическом элементе, расположенного в смесительной камере выше по потоку, чем каналы для подачи окислителя и горючего. В этом случае в корпусе выполняется дополнительный канал для подачи окислителя в потолочную часть смесительной камеры, а устройство снабжено дополнительным трубопроводом с переключателем направлении потока, например двухходовым краном. Как и в предыдущем случае при запуске устройства (окислитель поступает через дополнительный канал) завихритель сообщает окислителю вращательное движение, которое передается смеси компонентов и формирует вихрь в сопловом выходном отверстии.

Как упоминалось выше, рабочий процесс в камере сгорания устройства является теплонапряженным вследствие эффективного сжигания компонентов топлива. Для повышения стойкости мундштука он снабжен сменным кожухом с подводящим и отводящим патрубками. Наружная поверхность мундштука и внутренняя поверхность кожуха образуют рубашку охлаждения, через которую прокачивается охладитель. Для увеличения производительности устройства при обработке минеральных сред, например гранита, устройство снабжают сменным кожухом, имеющим подводящий патрубок и распылитель, который подает воду на обрабатываемую поверхность.

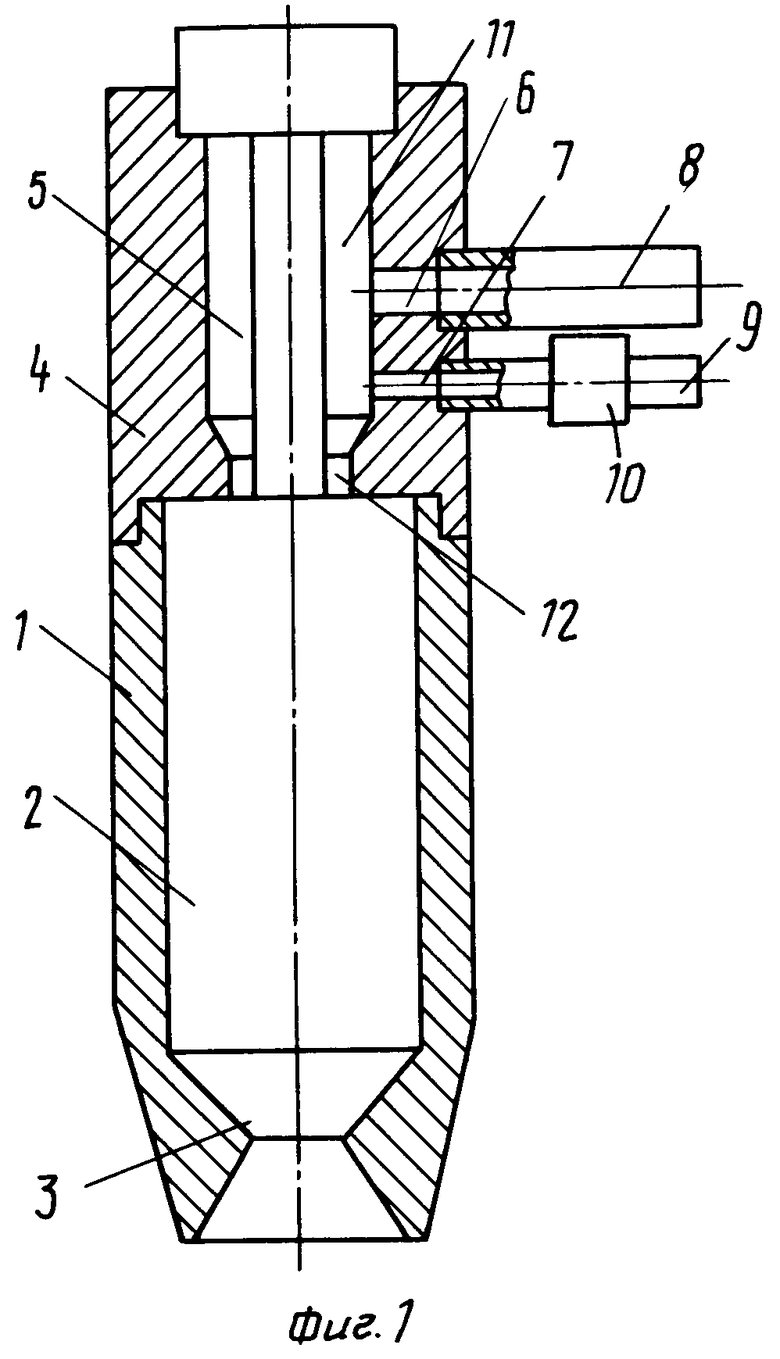

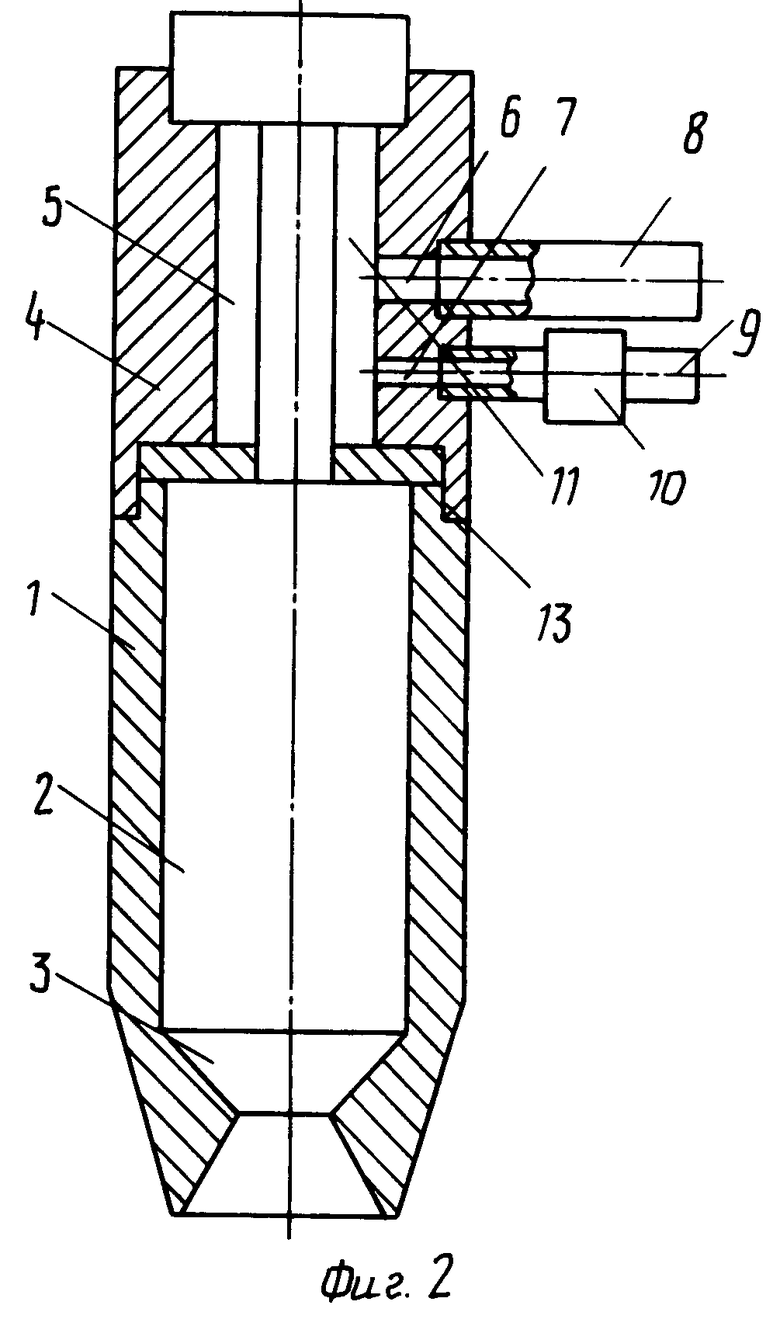

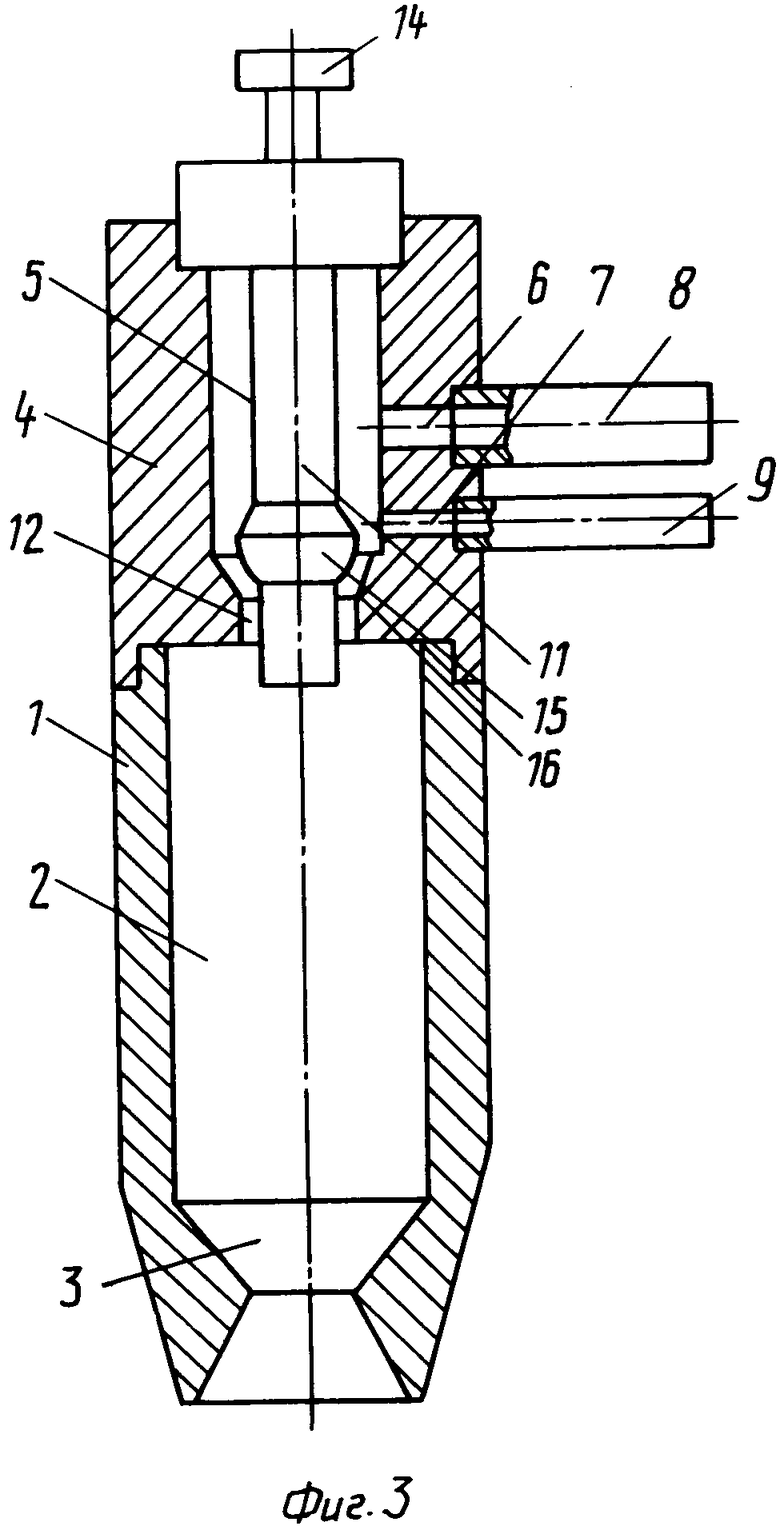

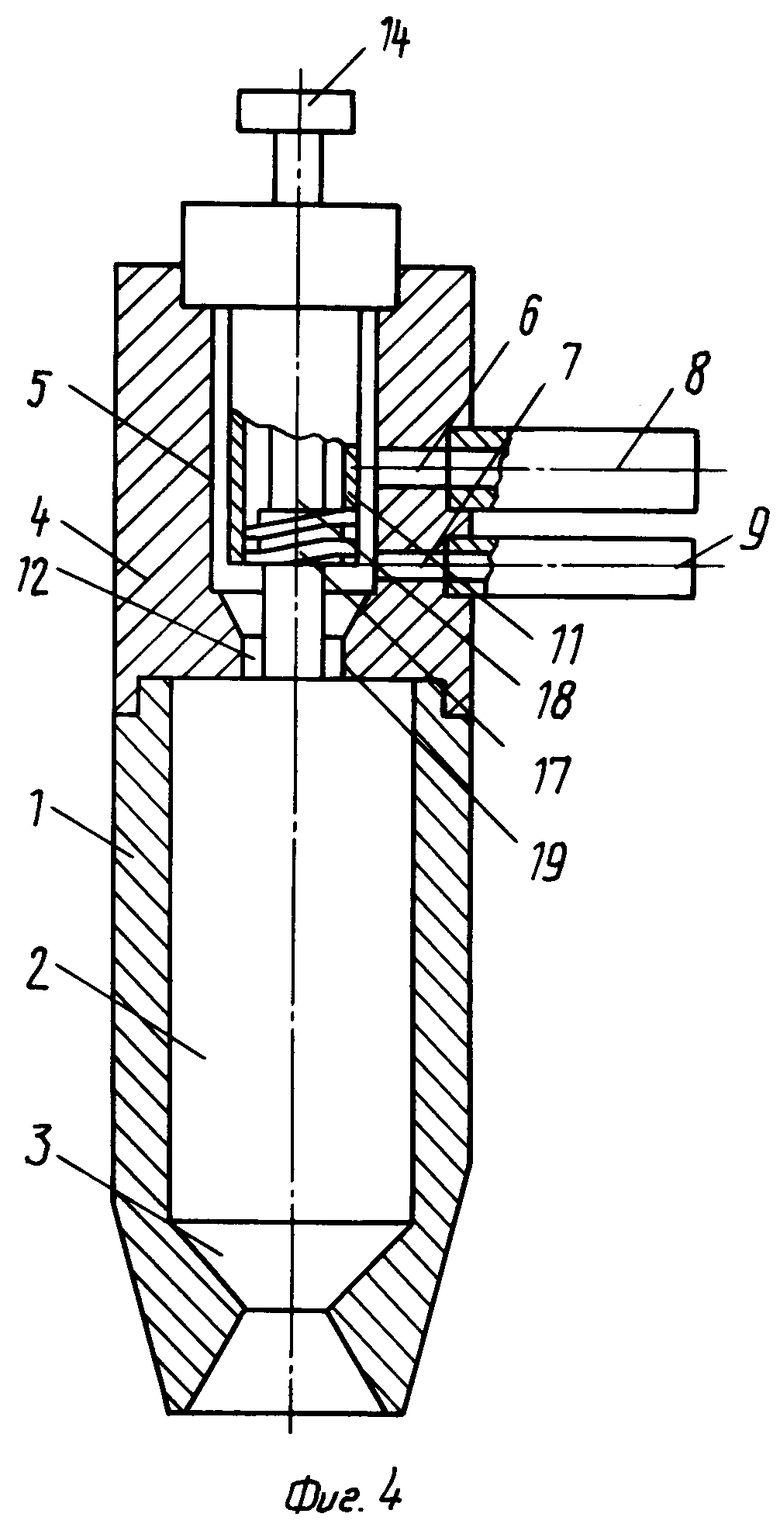

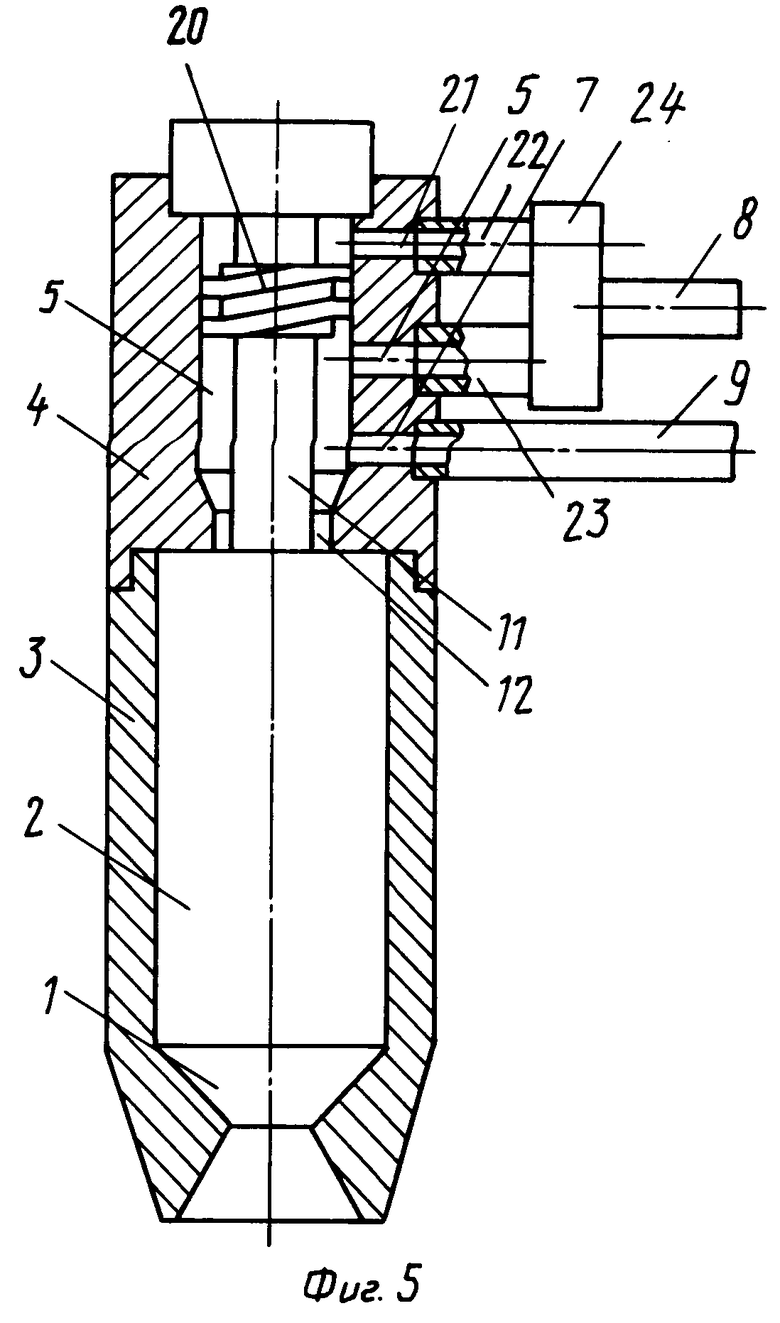

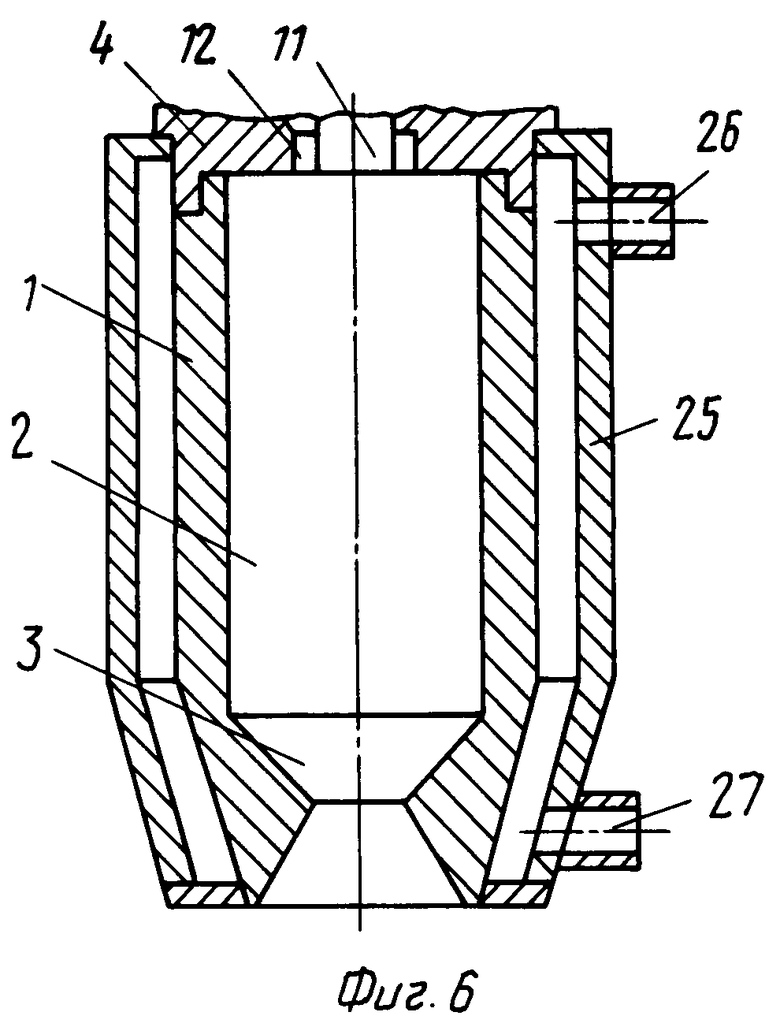

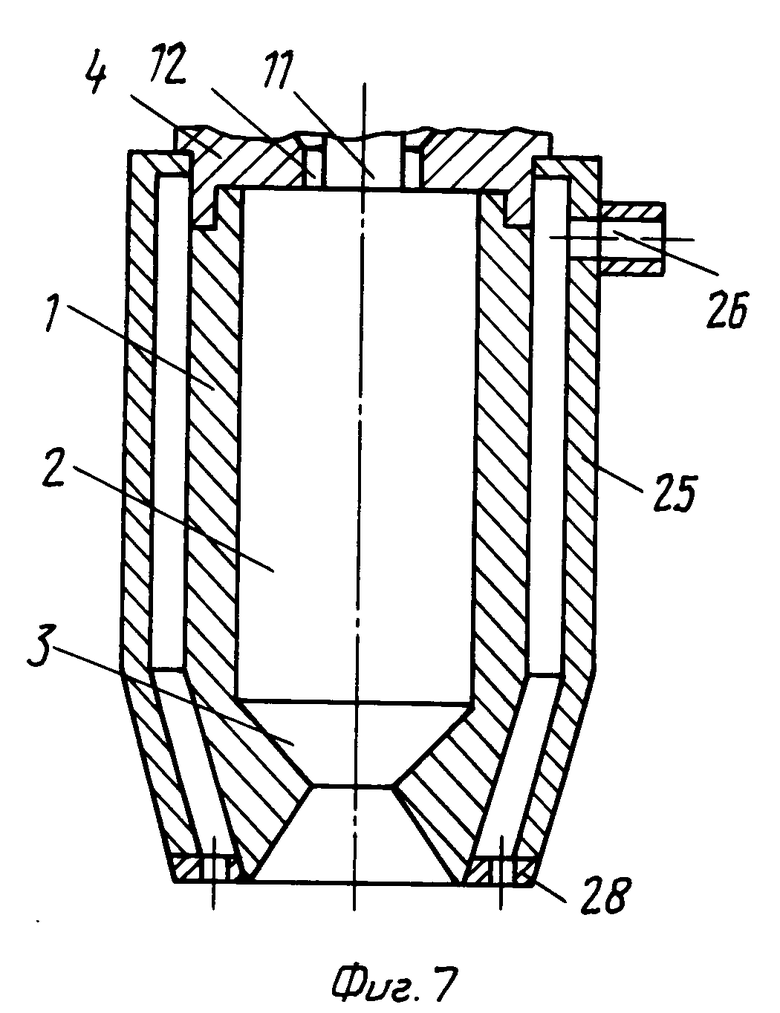

На фиг.1 изображено предлагаемое устройство; на фиг.2-7 варианты его выполнения.

Устройство для газопламенной обработки материалов содержит мундштук 1 с камерой сгорания 2 и сопловым выходным отверстием 3, корпус 4 со смесительной камерой 5, каналом 6 для подачи окислителя и каналом 7 для подачи горючего, трубопроводы для подачи окислителя 8 и горючего 9 с запорными элементами (не показаны), электроклапан 10, цилиндрический элемент 11, выполненный в виде свечи зажигания, и выходной участок 12 с минимальным проходным сечением (см. фиг.1). Выходной участок 12 с минимальным проходным сечением может быть выполнен в виде проницаемой вставки 13 (см. фиг.2), которая электрически изолирована от свечи зажигания 11.

Цилиндрический элемент 11 может иметь привод для осевого перемещения 14, профиль 15, а камера смешения 5 ответный профиль 16 (см. фиг.3). Камера смешения 5 может снабжаться цилиндрическим кожухом 17, в котором размещен цилиндрический элемент 11 с завихрителем 18 и ответный цилиндр 19 (см. фиг. 4). Кроме того, цилиндрический элемент 11 может иметь неподвижный завихритель 20. В этом случае в корпусе 4 выполняется дополнительный канал 21 для подачи окислителя, соединенный с дополнительным трубопроводом 22. К каналу 6 для подачи окислителя присоединяется трубопровод 23. Трубопровод для подачи окислителя 8 соединяется с трубопроводом 23 и дополнительным трубопроводом 22 через переключатель 24, например двухходовый кран (см. фиг.5). Устройство может снабжаться сменным кожухом 25 с подводящим 26 и отводящим 27 патрубками (см. фиг.6) либо сменным кожухом 25 с подводящим патрубком 26 и распылителем 28 (см. фиг.7).

Устройство работает следующим образом.

При открытии запорных элементов на трубопроводах подачи окислителя 8 и горючего 9 компоненты поступают: окислитель, например газообразный кислород, через канал 6 в камеру смешения 5, камеру сгорания 2, сопловое выходное отверстие 3 и в атмосферу, горючее, например керосин, к электроклапану 10. Подается команда на блок управления, срабатывает свеча 11 и через некоторый промежуток времени электроклапан 10. Горючее через канал 7 поступает в камеру смешения 5, где оно взаимодействует с окислителем, в результате чего предварительно смешивается с окислителем. Далее смесь взаимодействует с цилиндрическим элементом 11, образует донную область, в которой происходит окончательное смешение и воспламенение за счет энергии, подводимой через цилиндрический элемент 11. На расстоянии 10.15 мм от торца корпуса 4 устанавливается фронт пламени, где происходит горение смеси компонентов топлива. Фронт пламени делит полость камеры сгорания 2 на две области. В полости между торцом корпуса 4 и фронтом пламени происходит испарение горючего и подогрев компонентов топлива до температуры, при которой они устойчиво воспламеняются. В области между фронтом пламени и сопловым выходным отверстием 3 протекает процесс преобразования смеси компонентов топлива в продукты сгорания. Выделенное тепло обеспечивает устойчивое горение смеси, следовательно, нет необходимости подводить энергию через цилиндрический элемент 11, поэтому свеча зажигания 11 отключается. Продукты сгорания истекают из соплового выходного отверстия 3, где они приобретают сверхзвуковую скорость. Высокотемпературная сверхзвуковая струя взаимодействует с материалом и осуществляет его обработку.

Зажигание устройства с помощью втягивания пламени через выходное сопловое отверстие 3 в камеру сгорания 2 осуществляется по следующим схемам.

Открываются запорные вентили на трубопроводах подачи кислорода 8 и керосина 9. Компоненты по трубопроводам через каналы 6 и 7 поступают в камеру смешения 5, где предварительно смешиваются, далее, проходя через канал, образованный профилем 15 и ответным профилем 16, поступают в камеру сгорания 2 и истекают в окружающую среду через сопловое выходное отверстие 3 (см. фиг. 3). Смесь воспламеняют от внешнего источника. С помощью винтового привода 14 уменьшают гидравлический диаметр в канале, образованном профилем 15 и ответным профилем 16, тем самым уменьшают массовый расход смеси компонентов и их скорость истечения из соплового выходного отверстия 3. В момент, когда скорость истечения смеси компонентов станет меньше скорости распространения фронта пламени, пламя "втянется" в камеру сгорания 2. Затем винтовым приводом 14 увеличивается гидравлический диаметр канала до номинального значения.

В случае, когда камера смешения 5 содержит в себе неподвижный цилиндрический кожух 17 (см. фиг.4), запуск устройства происходит следующим образом. С помощью винтового привода 14 завихритель 18 вводится в ответный цилиндр 19. Смесь компонентов взаимодействует с завихрителем 18 и ей сообщается вращательное движение, тем самым в центральной части соплового выходного отверстия 3 образуется вихрь, который сообщает камеру сгорания 2 с окружающей средой. Смесь компонентов топлива воспламеняется в окружающей среде и через этот вихрь пламя проникает в камеру сгорания 2. При воспламенении смеси компонентов в камере сгорания винтовым приводом 14 завихритель 18 убирается внутрь цилиндрического кожуха 17.

При наличии неподвижного завихрителя 20 (см. фиг.5) пламя втягивается внутрь камеры сгорания 2 следующим образом. Переключателем 24 подают кислород в дополнительный трубопровод 22, далее в дополнительный канал 21 и в камеру смешения 5. Кислород, проходя неподвижный завихритель 20, приобретает вращательное движение, тем самым смесь компонентов, истекая из соплового выходного отверстия 3, образует в его центральной части вихрь, который способствует проникновению пламени в камеру сгорания 2. При воспламенении компонентов топлива переключатель 24 закрывает дополнительный трубопровод 22 и подает кислород по трубопроводу 23 через канал 6 в камеру смешения 5, минуя неподвижный завихритель 20.

Для увеличения стойкости мундштука 1 устройство может снабжаться сменным кожухом 25, в который подается охладитель, например вода, в подводящий патрубок 26 и отводится через отводящий патрубок 27 (см. фиг.6). Обработку минеральных сред, например гранита, целесообразно производить с орошением обрабатываемой поверхности водой. Для этой цели устройство снабжается сменным кожухом 25, в который вода подается через подводящий патрубок 26 и разбрызгивается распылителем 28.

Таким образом, предлагаемое устройство позволяет обеспечить эффективность обработке материалов с различными свойствами и толщинами на различных объектах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2128106C1 |

| СПОСОБ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2043887C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167756C2 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА НА ЖИДКОМ ГОРЮЧЕМ | 1995 |

|

RU2076791C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА НА ЖИДКОМ ГОРЮЧЕМ | 1994 |

|

RU2049961C1 |

| Устройство для распыливания смеси текучих сред | 1988 |

|

SU1599115A1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| СОПЛОВЫЙ ИНСТРУМЕНТ УСТРОЙСТВА ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2002 |

|

RU2222420C1 |

| Устройство для термического разрушения горных пород | 1991 |

|

SU1813164A3 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ И РЕГУЛИРОВАНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2371595C1 |

Использование: при разделительной резке и поверхностной строжке металлов. Сущность изобретения: устройство содержит режущую головку с корпусом и каналами подвода горючего и окислителя. Корпус соединен с мундштуком. Внутри мундштука имеется камера сгорания, переходящая в сопло. В корпусе выполнена полость, являющаяся смесительной камерой. В этой полости по ее оси размещен цилиндрический элемент, одним концом закрепленный в корпусе. Полость смесительной камеры сочленена с полостью камеры сгорания посредством выходного участка с малым проходным сечением. Выходное отверстие канала для подачи окислителя размещено в боковой стенке корпуса выше по потоку, чем отверстие канала для подачи горючего, размещенное в той же стенке. Отношение диаметра отверстия канала для подачи горючего во внутреннюю полость смесительной камеры к гидравлическому диаметру проходного сечения внутренней полости смесительной камеры в месте подачи в нее горючего составляет 0,03 - 0,5. Устройство снабжено свечой зажигания, смонтированной на цилиндрическом элементе. Полость смесительной камеры может быть выполнена с переменным проходным сечением. Устройство может быть снабжено газопроницаемой вставкой, размещенной в выходном сечении смесительной камеры. Цилиндрический элемент может быть снабжен завихрителем, расположенным в смесительной камере, и выполненным в корпусе каналом для подачи окислителя в потолочную часть смесительной камеры. Цилиндрический элемент может быть установлен в смесительной камере с возможностью осевого перемещения и выполнен с профилем на его нижнем конце. Устройство также может быть снабжено неподвижно смонтированным в камере цилиндрическим кожухом для размещения в нем профильной части цилиндрического элемента. Устройство может быть снабжено сменным кожухом с подводящими и отводящими патрубками, образующими с наружной стенкой мундштука полость для охладителя. Сменный кожух может быть снабжен распылителем для подачи охладителя на обрабатываемую поверхность. 8 з.п. ф-лы, 7 ил.

d2/dвн 0,03 0,5,

где d2 диаметр отверстия канала для подачи горючего во внутреннюю полость смесительной камеры;

dвн гидравлический диаметр проходного сечения внутренней полости смесительной камеры в месте подачи в нее горючего.

| 0 |

|

SU155146A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-07-09—Публикация

1993-12-23—Подача