образующей неорганической солью (нал ример, тринатрийфосфатом) и водой, отмечается ухудшение качества форм и стержней, выражающееся в снижении их поверхностной прочности (повышение осыпаемости)

Для предотвращения этого нежелательного явления, происходящего вследствие частичной потери (за счет выветривания) кристаллогидратной.влаги, а сухую плакированную смесь, полученную путем перемешивания песка с упомянутым выше гидрат ным связующим, непосредственно перед ее использованием вводят дополнительное количество воды, определяемое из выражения

Н,0 0,7 же - W, НгО

где ( - дополнительное количество воды, % от массы смеси;W - влагосодержание смеси

до ввода дополнительной воды, мас.%;

. JJKCJ - содержание в смеси жидкого стекла, масД, после чего выдерживают смесь до связывания добавленной воды в кристаллогидрат и перехода смеси в сухое сыпучее состояние.

Подготовленную таким образом плакированную смесь подают в нагретую оснастку, где происходит ее отверждение и получение готовых формы или стержня.

Вариант осуществления способа по изобретению предусматривает предварительное введение в добавляемую эоду 0,1-0,3 масД смачивателя НБ - поверхностно-активного вещества из класса алкиларилсульфонатов.

Повышение поверхностной прочности форм и стержней объясняется увеличением содержания кристаллогидратов в плакирующей пленке связующего: и частичным растворением пленок карбонатов, образовавшихся на поверхности частиц смеси при ее долговременном хранении до; употребления. Через некоторое время введенная влага поглощается кристаллогидратами, а растворенные и гидролизованные карбонаты по капиллярам приникают в пустоты кристаллической решетки связующего При этом создается впечатление, что смесь высохла. Этот момент регистрируется по восстановлению реологических свойств (например, ее сыпучести), присущих исходной-сухой плакированной смеси. При оптимальной величине добавки воды восстановление сыпучести смеси наступает через 0,5-1 .ч. При введении избыточного количества влаги сыпучесть восстанавливается медленно, не достигая исходного значения даже через 6 ч выдержки. При введении недостаточного количества влаги не наблюдается требуемого повышения поверхностной прочности форм и стержней.

Введение смачивателя улучшает распределение воды по поверхности частиц смеси и увеличивает скорость протекания капиллярного поглощения влаги, которая связывается в кристаллогидраты связующим. Введение смачивателя в количестве менее 0,1 массы добавляемой воды не оказывает существенного эффекта на поверхнострую прочность, а при его содержании более 3,0 масД наблюдается ухудшение сыпучести смеси. Использование в качестве ПАВ смачивателя НБ объясняется удовлетворительным усвоением его тидратным связующим, дешевизной и относительно низкой токсичностью.

Экспериментальное исследование описываемого способа проводилось в лабораторных условиях на гидратной смеси следующего состава, масД:

Песок

Основа

Гидратное связующее (в пересчете на жидкое стекло)

X

0,3 Масло машинное

Значение х выбирали в интервале (-7. Состав гидратного связующего, масД:

Тринатрийфосфат двенадцативод52 6 ный Вода

Жидкое стекло . Контролировали следующие свойства смеси: поверхностную прочность, характеризуемую потерей массы образца (диск диаметром 50 и толщиной 15 мм) утвержденного в течение 5 мин при 210°С, после истирания его падающей 5 с высоты 500 мм металлической дробью; i сыпучесть, характеризуемую высотой : конуса смеси и диаметром основания образующегося при свободной насыпке смеси. 5 Свойства смеси определяли регуляр но с момента изготовления смеси. Смесь хранили в открытой таре ровным слоем толщиной 200 мм при температуре 20°С и влажности воздуха 60%. Обработку смеси проводили после ее хранения, при котором ;наблюдалось ухудшение поверхностной прочности более чем на 20 от исходной величины. После обработки контролировали кинетику изменения свойств на протяжении 6 ч. В качестве момента восста новления смесью необходимых технологических свойств принимали момент достижения величин прочности и сыпучести, менее чем на 20% отличающихся от исходных. Считали необходимым обеспечить восстановление свойств не позже чем через 3 ч после обработ ки - дополнительного введения воды и поддержания их в течение не менее 3 ч. Результаты испытаний смесей для изготовления форм и стержней приведе ны в таблице. f86 Из приведенных в таблице данных следует, что способ изготовления , форм и стержней, характеризуемый дополнительным введением в. плакированную смесь перед ее употреблением воды (или воды в сочетании со смачивателем НБ), позволяет повысить поверхнострую прочность (что находит свое выражение в снижении просыпи при механическом истирании поверхности образца) и увеличить сыпучесть смеси.. В наибольшей степени эффект повышения поверхностной прочности и сыпучести отмечается, по сравнению с прототипом, при изготовлении образцов сразу после описанной выше дополнительной обработки, однако он сохраняется и через 6 ч хранения смеСИ после проведения упомянутой дополнительной обработки. Внедрение изобретения позволит сократить потери смеси вследствие утраты ею необходимых технологических свойств, что снизит общий расход смеси. Экономия смеси составит 5-10; что при расходе 0,9 т смеси на 1 т оболочкового литья составит О.О+Б 0,09 т на 1 т годного.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ПО ХОЛОДНОЙ ОСНАСТКЕ | 1995 |

|

RU2086341C1 |

| Способ изготовления литейных стержней и форм по холодной оснастке | 1991 |

|

SU1838026A3 |

| Способ приготовления смеси, плакированной жидкостекольным связующим | 1982 |

|

SU1072333A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1983 |

|

SU1090482A1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU865477A1 |

| Смесь для изготовления литейных форм и стержней | 1975 |

|

SU522889A1 |

| Плакированная смесь для изготовления литейных оболочковых форм и стержней по постоянной модельно- стержневой оснастке | 1978 |

|

SU749537A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1986 |

|

SU1360869A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ СТЕРЖНЕЙ И ФОРМ | 2006 |

|

RU2297301C1 |

| Состав клея для форм и стержней, отверждаемых в горячей оснастке | 1986 |

|

SU1358189A1 |

U СПОСОБ ИvЯГOTOBЛEHИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, -включающий приготовление смеси путем перемешивания песка, жидкого стекла, гидратообразующей неорганической сопи и воды до перехода смеси в сухое плакированное состояние, подачу смеси в нагретую оснастку и отверждение формы или стержня, отличающийся тем, что, с целью повышения качества форм и стержней путем увеличения их поверхностной Изобретение относится к литейному производству, а именно к способам изготовления литейных форм и стержней из плакированных смесей, отверждаемых в нагреваемой оснастке Целью изобретения является повышение качества форм и стержней пупрочности в условиях долговременного хранения плакированной смеси, в смесь перед подачей ее в оснастку вводят дополнительное количество воды, определяемое из выражения Hj,oJ 0,7 же - W, где . дополнительное количество воды, % от массы смеси; W - влагосодержание смеси до ввода дополнительной воды, - содержание в смеси жидкого стекла, масД, выдерживают смесь до связывания добавленной воды в кристаллогидрат и перехода смеси в сухое сыпучее состояние , 2, Способ попо1,отличающ и и с я тем, что, с целью дополнительного увеличения поверхностной прочности форм и стержней, в добав- ляемую воду предварительно вводят смачиватель НБ - поверхностно-активное вещество из класса алкиларилсульфонатов в количестве 0,1-3,0% VJ от массы добавляемой воды. к 1 00 тем увеличения их поверхностной прочности в условиях долговременного хранения плакированной смеси. При долговременном х|эанении Перед использованием сухой плакированной смеси, полученной путем перемешивания песка с жидким стеклом, гидрато

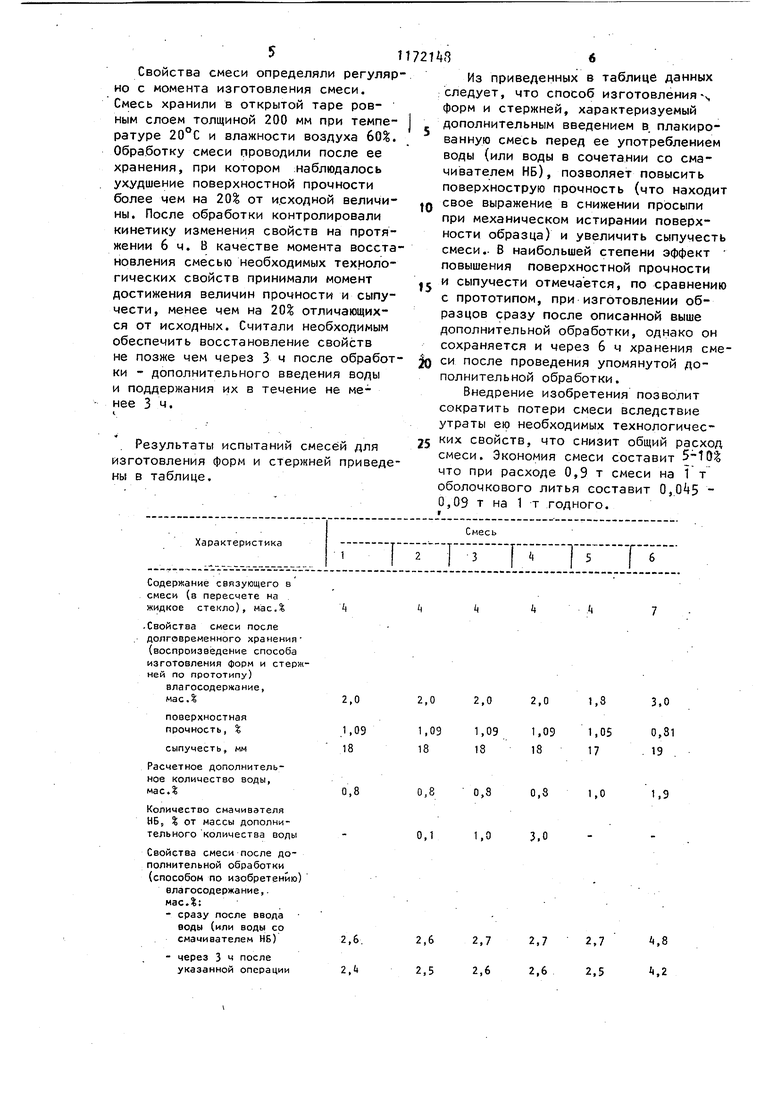

Содержание связующего в

смеси (в пересчете на

жидкое стекло), масД

Свойства смеси после долговременного хранения (воспроизведение способа изготовления форм и стерней по прототипу)

вла госодерха ние,

мас.%

поверхностная

прочность, %

сыпучесть, мм

Расчетное дополнительное количество воды, мас.%

Количество смачивателя НБ, % от массы дополнительного количества воды

Свойства смеси после дополнительной обработки {способом по изобретению

влагосодержание,.

мас.%:

-сразу после ввода воды (или воды со смачивателем НБ)

-через 3 ч после

указанной операции

2,0 2,0 2,0 1,3

3,0

1,091,091,091,05 0,31

0,80,80,81,0 1,9

0,11,03,0

2,6 2,7 2,7 2,7 ,8 2,5 2,6 2,6 2,5 1,2

-мереэ 6 ч после

указанной операции i,k оверхностная про1|ность,%

-сразу после ввода воды (()ли воды со смачивателем НБ) 0,75

-через 3 ч после

укаааниой операции 0,8t

-через 6 ч после

указанной операции 0,90

ыпучесть, мм:

-сразу после ввода волы , (или воды со смачивателем НБ)2(4

-через 3 ч после указанной операции 19

-через 6 ч после указанной операции 19

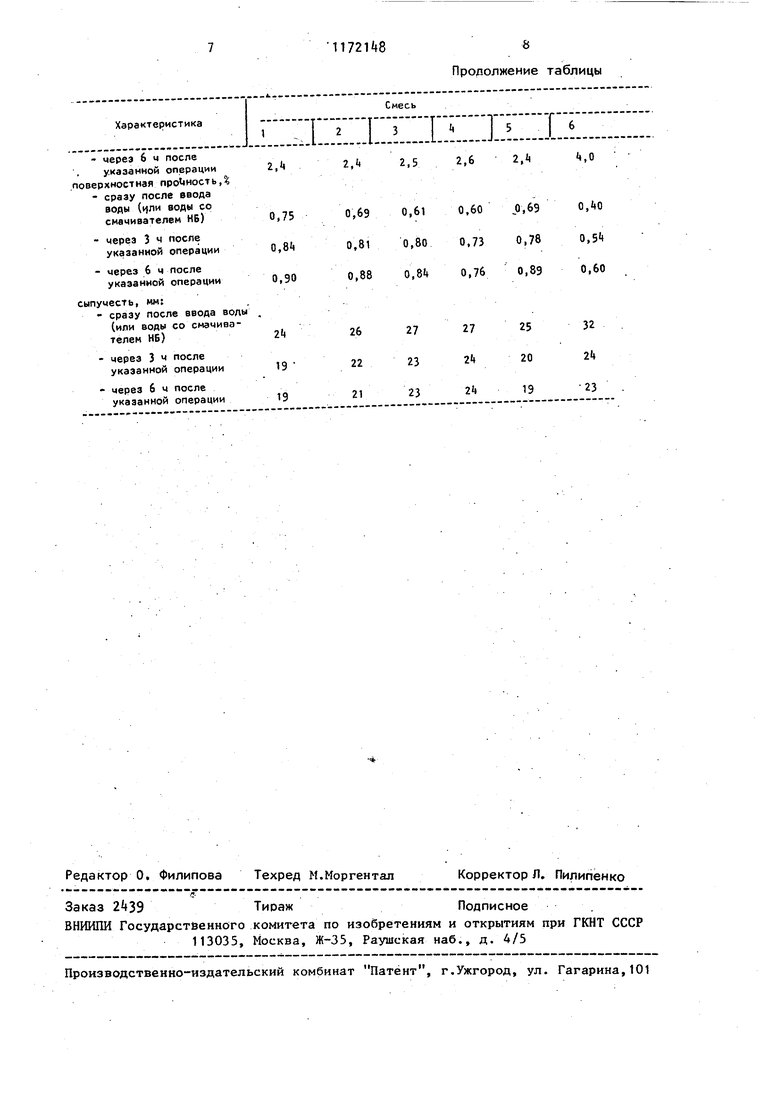

Продолжение таблицы

««.О

2,1 2,5 2,6 2,А

0,69 0,61 0,60 j),69 0, 0,81 0,80 0,73 0,78 0,5t 0,88 0,81 0,76 0,89 0,60

32

25 20

27 21

27

21 23 2tt

23

19 23

| Неймарк АоМ | |||

| Современные способы и оборудование для получения и регенерации песчано-смоляных смесей | |||

| - М., НИИМАШ, 197, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-23—Публикация

1983-12-27—Подача