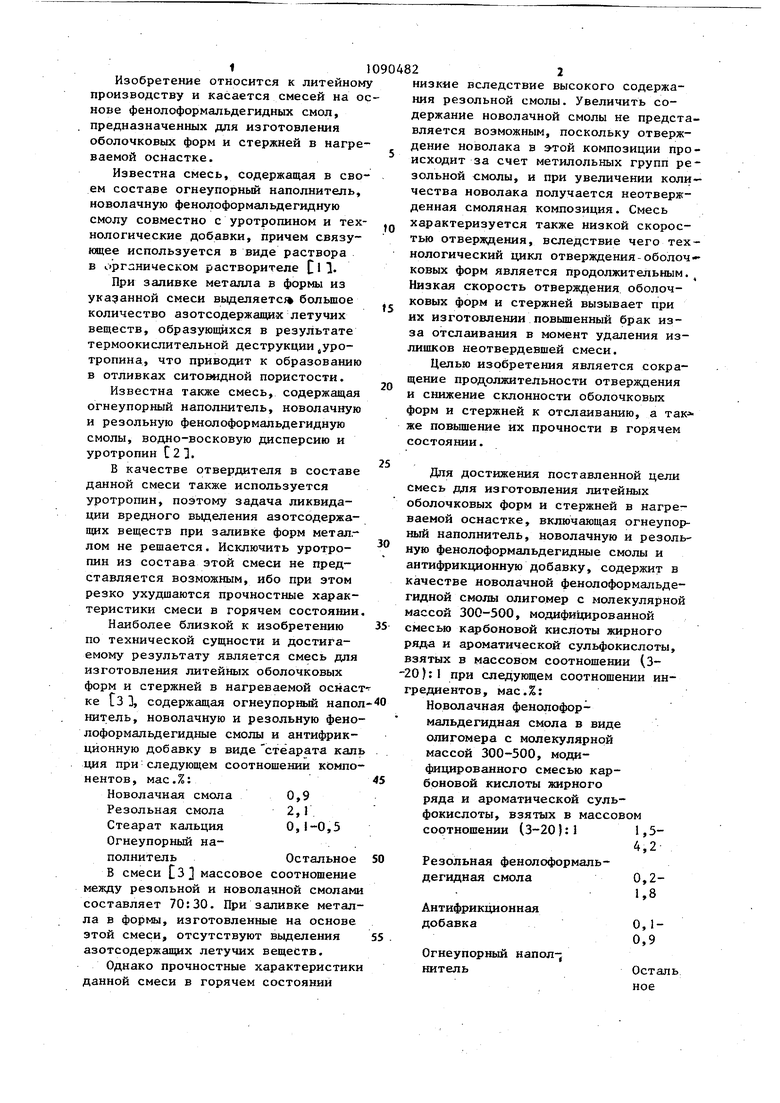

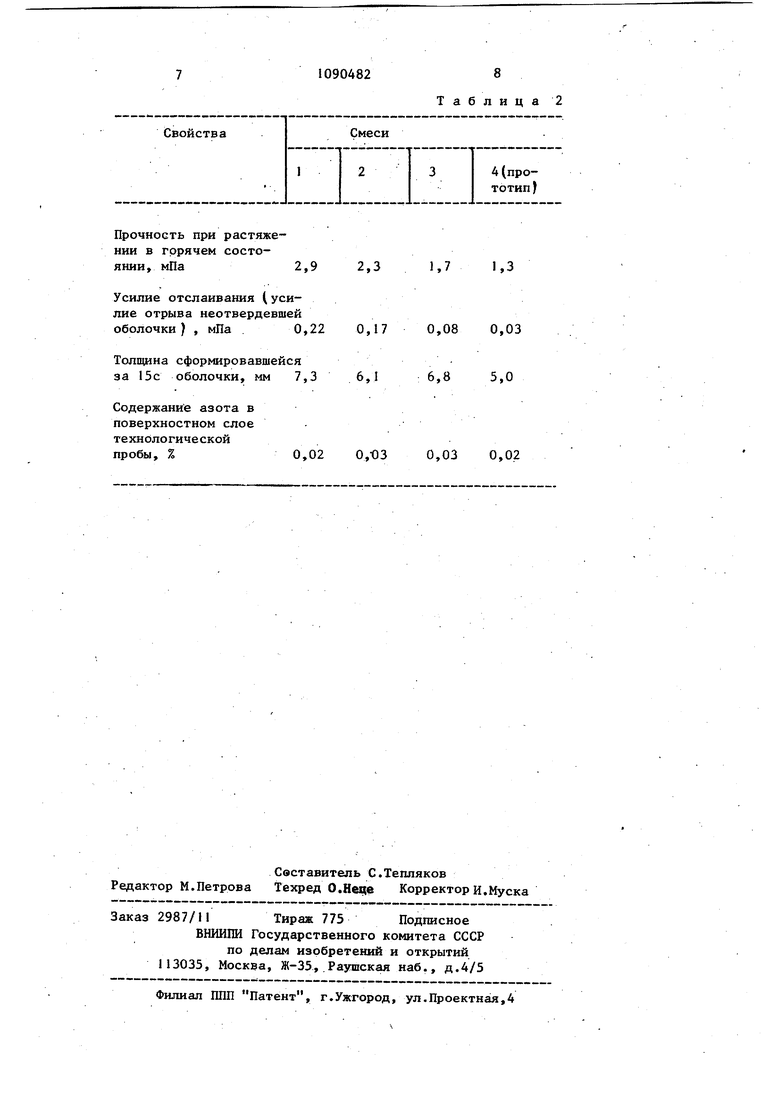

Изобретение относится к литейном производству и касается смесей на ос нове фенолоформальдегидных смол, предназначенных для изготовления оболочковых форм и стержней в нагреваемой оснастке. Известна смесь, содержащая в своем составе огнеупорный наполнитель, новолачную фенолоформальдегидную смолу совместно с уротропином и технологические добавки, причем связуняцее используется в виде раствора в органическом растворителе f1 1. При заливке металла в формы из указанной смеси выделяете большое количество азотсодержащи х летучих веществ, образующихся в результате термоокислительной деструкции уротропина, что приводит к образованию в отливках ситовидной пористости. Известна также смесь, содержащая огнеупорный наполнитель, новолачную и резольную фенолоформальдегидную смолы, водно-восковую дисперсию и уротропин С 21. В качестве отвердителя в составе данной смеси также используется уротропин, поэтому задача ликвидации вредного выделения азотсодержащих веществ при заливке форм метал.лом не решается. Исключить уротропин из состава зтой смеси не представляется возможным, ибо при этом резко ухудшаются прочностные характеристики смеси в горячем состоянии Наиболее близкой к изобретению по технической сущности и достигаемому результату является смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснаст ке Гз , содержащая огнеупорный напол нитель, новолачную и резольную фенолоформальдегидные смолы и антифрикционную добавку в виде стеарата каль ция приследующем соотношении компонентов, мас,%: Новолачная смола 0,9 Резольная смола 2,1. Стеарат кальция 0,1-0,5 Огнеупорный наполнительОстальноеВ смеси Сзj массовое соотношение между резольной и новолачной смолами составляет 70:30, При заливке металла в формы, изготовленные на основе этой смеси, отсутствуют выделения азотсодержащих летучих веществ. Однако прочностные характеристики данной смеси в горячем состоянии низкие вследствие высокого содержания резольной смолы. Увеличить содержание новолачной смолы не представляется возможным, поскольку отверждение новолака в этой композиции происходит за счет метнлольных групп резольной смолы, и при увеличении количества новолака получается неотвержденная смоляная композиция, Смесь характеризуется также низкой скоростью отверждения, вследствие чего технологический цикл отверждения-оболочковых форм является продолжительным. Низкая скорость отверждения оболочковых форм и стержней вызывает при их изготовлении повышенный брак изза отслаивания в момент удаления излишков неотвердевшей смеси. Целью изобретения является сокращение продолжительности отверждения и снижение склонности оболочковых форм и стержней к отслаиванию, а так же повышение их прочности в горячем состоянии, Для достижения поставленной цели смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке, включающая огнеупорный наполнитель, новолачную и резольную фенолоформальдегидные смолы и антифрикционную добавку, содержит в качестве новолачной фенолоформальдегидной смолы олигомер с молекулярной массой 300-500, модифицированной смесью карбоновой кислоты жирного ряда и ароматической сульфокислоты, взятых в массовом соотношении (320):1 при следующем соотношении ингредиентов, мас,%: Новолачная фенолоформальдегидная смола в виде олигомера с молекулярной массой 300-500, модифицированного смесью карбоновой кислоты жирного ряда и ароматической сульфокислоты, взятых в массовом соотношении (3-20):1 Резольная фенолоформальдегидная смола Антифрикционная добавка Огнеупорный напол-; Осталь нитель ное В качестве антифрикционной добав ки смесь содержит водно-восковую дисперсию с содержанием воска по сухому остатку 40-44 мас.%. Введение в смесь новолачной смолы с. отмеченными особенностями позволяет вследствие ее высокой реакционной способности повысить содержание резо льной смолы в составе смеси и реализовать такие условия соотверждения новолачной и резольной смол, при которых из-за совокупного действия механизмов термического и кислотного отверждения формируется уплотненная сетка пространственного полимера. Поэтому предлагаемая смесь обладает высокими прочностными свойствами в горячем состоянии без применения уротропина в составе плакированной смеси. При этом газотворность смеси снижается и, соответственно, качество поверхности отливок улучшается за счет ликвидации-брак а по ситовидг ной пористости. Шаровые пробы, изготовленные из этих смесей, содержат в поверхностном слое азот на уровне прототипа. Повьшенная реакционная способност новолачной смолы обеспечивает быстрое отверждение и одинаковую прочность оболочковой формы по сечению, при этом склонность оболочковой формы к отслаиванию при удалении излишков смеси значительно уменьшается. Необходимые свойства смеси могут быть достигнуты лишь при модификации новолачной смолы карбоновой кислотой жирного ряда и ароматической сульфокислотой в совокупности при их упомянутом весовом соотношении. В качестве карбоновой кислоты жирного ряда могут быть использованы адипиновая, салициловая, янтарная, глутар вая, антронштовая фенилатраниловая, сульфаниловая, малеиновая, З-оксибен зойная и другие кислоты, которые характеризуются введением дополнительно к одной карбоксильной группе полярной функциональной группы (-NKL -ОН, -СООН).В качестве ароматической сульФокислоты могут быть исполь зованы бензосульфокислота, п-толуолсульфокислота и другие.Новолачная смола с молекулярной массой менее 300 слеживается при транспортировке и хранении, что вызывает необходимость введения дополнительной стадии дробления перед ее употреблением. Смола с молекулярной массой более 500 имеет высокую вязкость, в связи с чем плохо распределяется по поверхности зерен песка, что требует повьшенного расхода для обеспечения требуег«)1х прочностных показателей смеси. При массовом соотношении карбоно- вой кислоты жирного ряда и ароматиче-ской сульФокислоты более 20:1 процесс поликонденсации фенола с форм.альдегидом приводит к образованию смолы с молекулярной массой более 500. При массовом соотношении карбоновой кислоты жирного ряда и ароматической сульФокислоты менее 3: 1 при польконденсации фенола с формальде- . гидом образуется смола с молекулярной массой менее 300, которая обладает малой реакционной способностью вследствие чего прочностные.характеристики смеси низкие. При содержании новолака в смеси менее 1,5% прочностные характеристики смеси и скорость ее отверждения низкие, следствием чего является повьш1енный брак из-за отслаивания в момент удаления излишков неотвердевшей смеси. При содержании новолака в смеси более 4,2% резольная смола перестает выступать в роли отверждающего.агента по отношению к новолаку, и смесь становится непригодной для использования. Водно-восковая дисперсия с содержанием воска по сухому остатку 40-44 мас.%, используемая в качестве антифрикционной добавки, препятствует слеживаемости и комкуемости гшаки рованной смеси при хранении и улучшает ее сыпучесть, Новолачную фенолоформальдегидную смолу, применяемую в предлагаемой смеси, получают следующим образом. В трехгорлую колбу, снабженную мешалкой, загружают в требуемом количестве фенол, формальдегид в виде 37%-ного водного раствора, карбоновую кислоту и соляную кислоту в виде 7,25%-ного водного раствора. Реакционную смесь нагревают до кипения, выдерживают при температуре кипения 40-60 мин, вводят требуемое количество сульФокислоты, затем охлаждают до и проводят вакуумсушку до температуры каплепадения 75-95 С. Предлагаемый способ обеспечивает получение новолачной смолы с молекулярной массой 300-500. Плакированную смесь получают следующим образом. Песок, .нагретый до , смешивают в смесителе с новолачной смолой в течение 30-60 с, затем добавляют жидкую резольную смолу, перем пшвают 15 с. Затем вводят водновосковую дисперсию и продолжают перемешивание, пока смесь не станет сыпучей. Общий цикл плакирования дл тся 3 мин. Составы плакированных смесей при ведены в табл.1. Технологические свойства плакиро ванных смесей 1-4 приведены в табл. Из дайных табл..2 следует, что использование в составе плакированной смеси новолачной смолы, модифид

Таблица 1 26 рованной смесью карбоновой кислоты жирного ряда и ароматической сульфокислоты в весовом отношении 3:1 20:I в комбинации с резальной смолой и при оптимальном соотношении компонентов позволяет получить более благоприятный комплекс свойств плакированной смеси по сравнению с прототипом: прочность в горячем состоянии увеличивается в 1,3-2,2 раза, усилие отслаивания увеличивается в 2,8-7,3 раза, продолжительность тёхнологического цикла отверждения оболочки сокращается в 1,4-1,5 раза, качество поверхности отливок не ухудшается. Ожидаемый экономический эффект составляет 5,3 руб. на 1 т годного литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейныхОбОлОчКОВыХ фОРМ и СТЕРжНЕй | 1979 |

|

SU797834A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1981 |

|

SU984624A1 |

| Плакированная смесь для изготовления литейных оболочковых форм и стержней по постоянной модельно- стержневой оснастке | 1978 |

|

SU749537A1 |

| Плакированная смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1990 |

|

SU1764762A1 |

| Смесь для изготовления литейных оболочковыхфОРМ и СТЕРжНЕй пО пОСТОяННОй ТЕХНОлОги-чЕСКОй OCHACTKE | 1979 |

|

SU831334A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке и способ ее приготовления | 1979 |

|

SU904870A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1992 |

|

RU2011469C1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1980 |

|

SU900930A1 |

| Смесь для облицовки металлических литейных форм | 1982 |

|

SU1016039A1 |

| Смесь для изготовления литейных оболочковых форм и стержней по нагреваемой оснастке | 1980 |

|

SU967665A1 |

1. СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ, включающая огнеупорный наполнитель, новолдЧную и резольную фенолоформальдегидные смолы и антифрикционную добавку, отлич ающая ся тем, что, с целью сокращения продолжительности отверждения и снижения склонности оболочковых форм и стержней к отслаиванию, а также повьшения их прочности в горячем состоянии, смесь содержит в качестве новолачной фенолоформальдегидной смолы олигомер с lUHsii ; « ЛЛТКЗ) ; i ,K;tavi i ik«iJ iOIi 4 молекулярной массой 300-500, модифицированный смесью карбоновой кислоты жирного ряда и ароматической сульфокислоты, взятых в массовом соотношении

Кварцевый песок Об 2К016А

Новолачная фенолоформальдегиднаясмола (модифицирована смесью кислот) с молекулярной массой

300 400 500

Резольная фенолоформальдегидная смола

марки СФЖ-3032 1,55

Немодифициров анн ая Новолачная фенолоформальдегидная смола Водно-восковая дисперсия0,50

Стеарат кальция

96,60 9-6,50

1,50

1,80 2,10

0,21

0,90

0,90

0,10

0,50

Прочность при растяжении в горячем состоянии, мПа2,9

Усилие отслаивания (усилие отрыва неотвердевшей оболочки) , мПа 0,22

Толщина сформировавшейся

за 15с оболочки, мм 7,3

0,02 0,-03 0,03 0,02

Таблица 2

| Г | |||

| Смесь для изготовления литейных оболочковых форм и стержней по нагреваемой модельно-стержневой оснастке | 1977 |

|

SU660771A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1984-05-07—Публикация

1983-03-24—Подача