СО

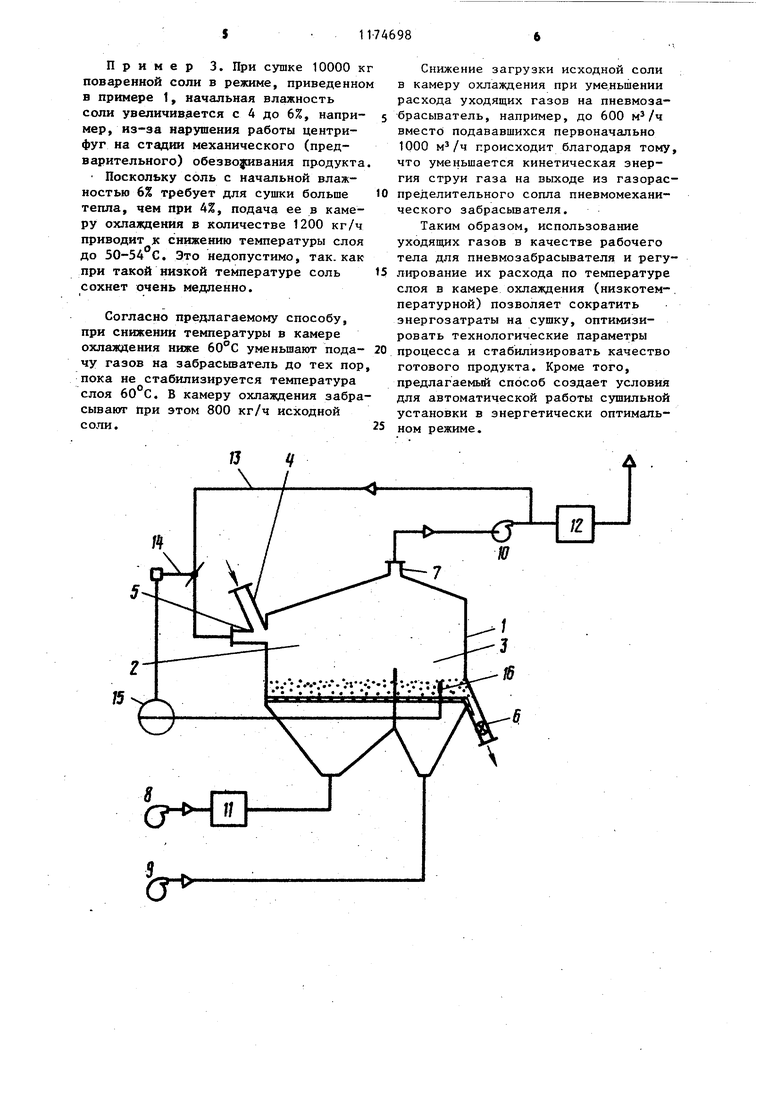

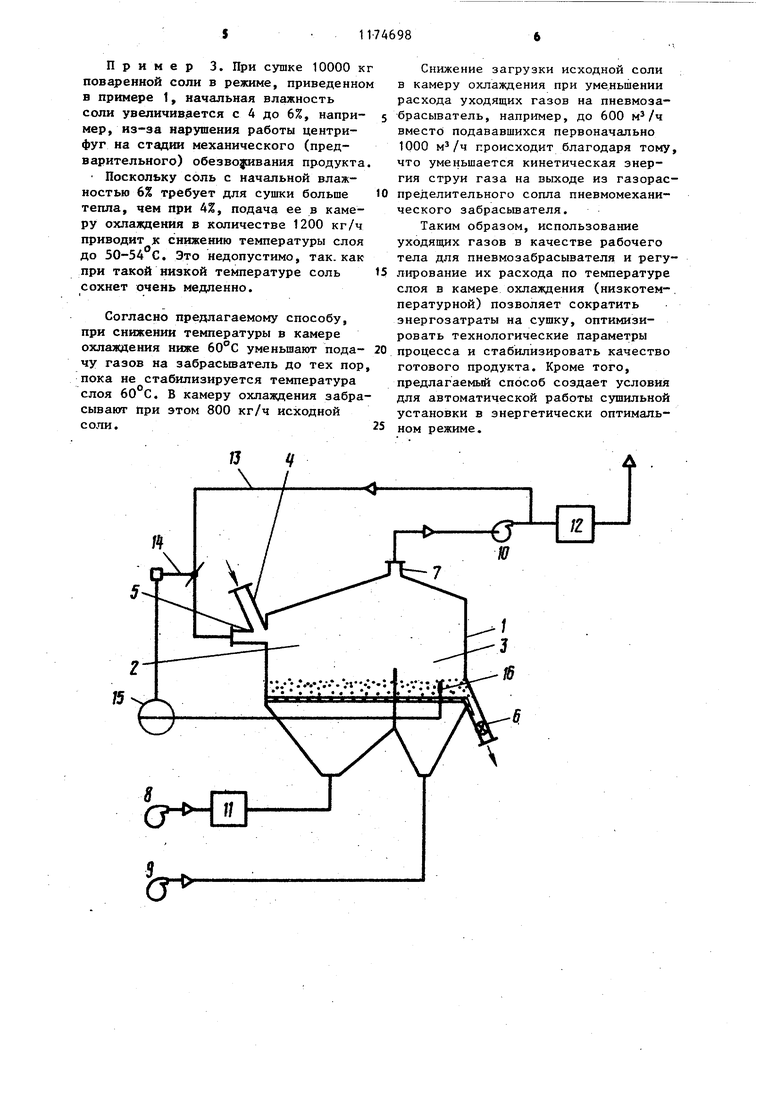

00 Изобретение относится к технике сушки сыпучих материалов, преимущественно поваренной соли, в псевдо ожиженном состоянии и может найти применение в различных областях промьштенности. Целью изобретения является умень шение энергозатрат и ювышение экйплуатационной надежности путем оп-тимизации параметров процесса сушки На чертеже изображена установка, реализующая предлагаемый способ. Установка содержит аппарат 1 кипящего слоя, состоящий из высокотемпературной 2 и низкотемпературной 3 камер, пневмозабрасыватель с течкой 4 и штуцером 5, разгрузочное устройство 6, выхлопной патрубок 7, вентиляторы 8-10, топку 11, газоочиститель 12, газоход 13 с исполнительным механизмом 14, связанным с регулятором 15 температуры высушенного материала, имеющим датчик, например термопару 16, установленную в низкотемпературной камере 3. Установка работает следующим образом. Вентилятором 8 подают воздух в топку 11, где сжигают топливо и получают теплоноситель, который направ ляют в высокотемпературную камеру 2 (камеру сушки). Вентилятором 9 подают воздух в низкотемпературную камеру 3 (камеру охлаждения). Вентилятором 10 отводят из аппарата кипящего слоя 1 уходящие газы, подают их на обеспьшивание в газоочиститель 12 и выбрасывают в атмосферу. При этом устанавливают в системе такой аэродинамический режим, чтобы в над слоевом пространстве аппарата 1 поддерживалось разрежение 5 15 мм вод.ст., а за вентилятором 10 избыточное давление. Последнее дости гается благодаря гидравлическому под пору 100-350 мм вод.ст., создаваемом газоочистителем 12. На газоходе 13 приоткрывают дроссельный клапан 14 и направляют часть уходящих газов в штуцер 5 пневмозабрасывателя. Рециркуляция газов происходит за счет избыточного давления в участке газохода между вентиляторо 10 и газоочистителем 12, к которому присоединен газоход 13. При этом кла пан 14 приот15рьша1от настолько, чтобы при имекйцейся разности давлений расход газа по линии рециркуляции соста вил около 1400 м/ч на погонный метр ширины забрасывателя. Исходную (влажную) соль подают в течку 4, причем расход ее колеблется в широком диапазоне: ее подают в аппарат 1 столько, сколько поступает в данный момент с предыдущей технологической стадии, например вакуум-выпарки и центрифугирования. Это объясняется тем, что влажная соль склонна к слеживанию и хранение ее в бункерах недопустимо. В связи с этим фактором основные технологические параметры соли, поступающей на сушку (расход, влажность, гранут ометрический состав), непрерывно меняются. Поваренная соль является полидисперсным продуктом. Например, соль сорта Экстра должна при просеве через сито со.стороной квадратного отверстия 0,8 мм проходить полностью, при просеве через сито со стороной квадратного отверстия 0,5 мм - не менее 95%. Кристаллы разных фракций ведут себя в потоке выходящего газа из пневмозабрасывателя по-разному, в то время как основная масса подаваемой соли оседает в высокотемпературной камере 2, частицы мелкой фракции подхватываются потоком и переносятся сразу в камеру 3 охлаждения. Количество переносимого материала зависит от расхода соли, поступающей на сушку, ее гранулометрического состава и влажности, а также от расхода газа на пневмозабрасьшатель. . Соль в камере 2 нагревают до установленной температуры, например до 90°С, и сушат. Высушенная соль перетекает в камеру 3 для охлаждения. Охлаждение соли до 60 С происходит за счет использования ее тепла на нагрев и . сушку поступившей в камеру исходной соли и нагрева воздуха, подаваемого вентилятором 9 на ожижение слоя и удаление из него водяного пара. Охлажденную соль выгружают из аппарата 1 через разгрузочное устройство 6. Стабилизацию температуры () в камере охлаждения 3 осуществляют путем воздействия на исполнительный механизм 14. Если на сушку поступает соль, например., с большим содержанием крупных фракций или более влажная (а значит, и более тяжелая), то подача исходной соли в камеру 3 уменьшается, и температура в ней 3 начинает расти. Тогда увеличивают расход газа в пневмозабрасьшатель до тех пор, пока в камеру 3 охлаждения не станет поступать такое количество исходной соли, которое необходимо для уменьшения температу ры слоя до 60 С. Для автоматического управления процессом и поддержания его в оптимальном режиме используют регулятор 15 температуры, который по сигналу от датчика 16 температуры слоя ока- зьшает управляющее воздействие на исполнительный механизм 14. Пример 1. аппарате 1 кип щего слоя сушат поваренную соль Эк стра в количестве 10000 кг/ч от на чальной влажности 4% до конечной 0,1%. Расход уходящих газов на забрасывателе держат 1000 м/ч, при этом 12% поступающей соли, т.е. 1200 кг/ч, подают непосредственно в низкотемпературную камеру 3, Температуру сушки в высокотемпературной камере 2 поддерживают посредством автоматического регулирования расхода топлива на нагрев теплоносителя. Это необходимо в свя зи с тем, что здесь сушат основную массу соли (88%), и теплоноситель в слое материала приобретает высокую влажность. , В камере 3 охлаждения охлаждают до 60 С соль, высушенную в камере 1, и одновременно сушат 12% исходной соли с использованием атмосф рного воздуха, подаваемого на псевдо ожижение слоя. Расход воздуха прини мают таким, чтобы его относительная влажность на выходе из слоя была не выше 20-40% при температуре слоя . Температура уходящих газов в :надслоевом пространстве сушилки, по лученная после смешения отработанного теплоносителя () с отработанным воздухом (60°С) примерно 84 при точке росы ЗО-бО С, что вполне :допустимо. Таким образом, обеспечивают усто чивую и надежную работу сушильной установки без подогрева газа, подаваемого в пневмомеханический забрас ватель, и при этом экономят 12% топ лива, необходимого для сушки соли, так как за счет тепла топлива сушат только 88% ее исходного количества. Пример 2. При сушке 10000к поваренной соли Экстра в режиме. 984 приведенном в примере 1, гранулометpi-гческий состав соли изменяется в сторону укрупнения кристаллов, например, за счет включения в работу после очередной промывки дополнительного .корпуса в в.ьтарной батарее нд стадии упаривания рассолов. Указанное возмущение (укрупнение, а следовательно, и утяжеление кристаллов) приводит к тому, что в камеру охлаждения поступает, например, 500 кг/ч,т.е. 6% исходного количества соли, а остальное количество 9400 T/4j т.е. 94% осядет в камере сушки, По известному способу, во-первых, на 6% повысится расход топлива на сушку, так как за счет теплоносителя потребуется сушить на 88%, а 94% соли. Во-вторых, температура слоя (готового продукта) в камере охлаждения повьшается до 72 С, так как количество тепла, которое надо отнять от горячей соли, увеличивается. Количество тепла, которое может отнять исходная соль, уменьшается, а тепло, отнимаемое воздухом, остается тем же, так как расход воздуха - величина постоянная, определяемая площадью газораспределительной решетки в камере. Температура соли недопустима, так как вьше 50-60°С не работают фасовочные автоматы. Согласно предлагаемому способу, расход газов на забрасьшатель регулируют по температуре слоя в низкотемпературной камере. Поскольку, если в результате увеличения среднего размера частиц исходной соли уменьшилось поступление ее в камеру охлаждения и температура слоя в камере начала расти, увеличивают подачу газа в забрасьгоатель до тех пор, пока количество соли, забрасываемойнепосредственно в камеру охлаждения, не достигнет необходимой величины 1200 кг/ч. При этом все параметры процесса сушки стабилизируются . Увеличение расхода газов, например, до 1400 (против 1000 в примере 1) не вызывает технических затруднений, так как осуществляется рециркуляция уходящих газов через надслоевое пространство аппарата. Лроцесс регулирования расхода газа на забрасьшатель по температуре слоя в Крамере охлаждения легко поддается автоматизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1973 |

|

SU385150A1 |

| Сушильная камера кипящего слоя | 1978 |

|

SU748102A1 |

| ВОЗДУХОНАГРЕВАТЕЛЬНАЯ УСТАНОВКА | 2019 |

|

RU2716961C2 |

| Установка для переработки лигноцеллюлозных отходов в угольные брикеты | 2021 |

|

RU2771646C1 |

| СПОСОБ СЖИГАНИЯ ДРОБЛЕНОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078283C1 |

| ЭНЕРГОСБЕРЕГАЮЩАЯ УСТАНОВКА ДЛЯ СУШКИ КОРМОВ | 2014 |

|

RU2557822C2 |

| УСТАНОВКА ЭКОЛОГИЧЕСКИ БЕЗОПАСНОГО ВЫСОКОТЕМПЕРАТУРНОГО СЖИГАНИЯ ТВЁРДЫХ БЫТОВЫХ И ПРОЧИХ ОГРАНИЧЕСКИХ ОТХОДОВ | 2016 |

|

RU2637686C2 |

| Способ сушки жидкотекучих и суспензионных материалов и установка для его осуществления | 2001 |

|

RU2220389C2 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1997 |

|

RU2127859C1 |

| Теплоэнергетический комплекс для подогрева шахтного вентиляционного воздуха | 2020 |

|

RU2732753C1 |

СПОСОБ СУШКИ СЬ01УЧИХ МАТЕРИАЛОВ по авт.св. 385150, отличающийся тем, что, с цепью уменьшения энергозатрат и повьшения эксплуатационной надежности путем оптимизации параметров процесса, пневмозабрасывание материала в аппарат кипящего слоя осуществляют уходящими из этого аппарата газами, расход которых регулируют по температуре слоя в низкотемпературной камере. Wi

| СПОСОБ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU385150A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-08-23—Публикация

1984-04-08—Подача