Изобретение относится к области коммунального хозяйства и предназначено для эффективной безопасной ликвидации непрерывно возрастающих объемов отходов жизнедеятельности человека - твердых бытовых отходов (ТБО).

Среди многообразия способов ликвидации (утилизации) ТБО и других органических отходов термические способы признаны наиболее эффективными, т.к. уменьшают объемы исходных ТБО в десятки раз, превращая их в относительно безопасные золы и шлаки. Вместе с тем термические способы утилизации ТБО сопровождаются негативными процессами с образованием различных видов токсичных и канцерогенных продуктов (СО, недожег легких углеводородов, NOx, SO2, Cl2, диоксины, фураны, тяжелые металлы).

Эффективное подавление перечисленных вредностей возможно достичь при высокотемпературной обработке ТБО (выше 1200°С). При таких температурах все виды органических, в т.ч. вредных, веществ претерпевают необратимую деструкцию, превращаясь в экологически безопасные соединения. Если при высокотемпературной обработке ТБО имеет место образование шлакового расплава, то его грануляция в воде приводит к быстрому отверждению, где тяжелые металлы связываются в безвредные, комплексные соединения, блокированные химически стойкой стеклофазой.

Известен способ термической утилизации ТБО прямым сжиганием широко распространенный в мировой практике (Левин Б.И. Использование твердых бытовых отходов в системах энергоснабжения. Энергоиздат, М., 1982). Это простой и относительно дешевый способ, когда в топке энергетического котла сжигается ТБО, такие как есть, без специальной переработки. В результате сжигания ТБО, естественная влажность которых колеблется в широких пределах, достигая 50 и более процентов при неконтролируемом содержании неорганических компонентов (стекло, бетон, керамика, грунт, и др.), температура горения не превышает 850°С, что исключает возможность эффективно подавить синтезируемые при низкотемпературном горении вредности. Для обеспечения экологической безопасности на этих заводах применяют сложные и дорогие системы очистки газов, а в ряде стран используют в мусоросжигающих котлах специальные подтопки природным газом или котельным жидким топливом для поднятия температуры сгорания.

Известен способ и устройство сжигания твердых бытовых отходов (Патент RU 2265773 С2, F23G 5/00, F23B 1/16), в котором температура сжигания ТБО доводится до 1000°С, а фильтрация дымовых газов предлагается через слой извести, полученной диссоциацией известняка. Недостатком известного способа является недостаточно высокая температура сжигания ТБО, не гарантирующая разложения, в частности диоксинов и фуранов, несмотря на то что в известном изобретении в качестве дополнительного подогревающего топлива используется природный газ.

Известен способ циклического сжигания твердых бытовых отходов (Патент RU 2221197 С2, F23G 5/00), в котором для увеличения температуры сгорания ТБО используется жидкий кислород. Недостатком известного способа является необходимость сооружения в составе мусоросжигающего предприятия кислородного завода, это существенно увеличивает расход энергии, удельных капитальных и производственных затрат при сжигании ТБО, к тому же создаются предпосылки взрывоопасности.

Известен способ сжигания ТБО с использованием плазменного нагрева (Патент SU 1836603, F23G 5/00 Способ термической переработки твердых бытовых отходов и устройство для его осуществления). Недостатком способа является большой расход электрической энергии при низком КПД утилизации, что не позволит создать и эксплуатировать технологические линии значительной мощности. Известный способ полезен и эффективен в лабораторных условиях или, например, для утилизации небольших объемов медицинских отходов.

Известна установка для термической переработки бытовых отходов (Патент RU 2303746 С2, F23G 5/14), принятая за прототип, содержащая приемно-разгрузочное устройство, мусоросжигающий котел с топкой, топочную камеру, газоочистное устройство, котел-утилизатор, устройство повторного нагрева дымовых газов за счет сжигания газообразного топлива, в результате которого температура дымовых газов возрастает до 1300…1400°С, обеспечивая гарантированное сгорание неполностью окисленных газообразных соединений, в том числе обеспечивая деструкцию вторичных диоксинов и фуранов.

Вместе с тем известная установка, принятая за прототип, имеет следующие недостатки:

- для перегрева дымовых газов используется дополнительное топливо, что снижает технико-экономическую эффективность процесса;

- тяжелые металлы, сосредоточенные в золошлаке, образовавшемся при относительно низких температурах (до 1000°С) (авторы предлагают перегревать только отходящие дымовые продукты), содержат тяжелые металлы в несвязанном виде и сохраняют потенциальную опасность.

Целью изобретения является обеспечение процесса сжигания ТБО и других органический отходов при температурах не ниже 1300°С без привлечения дополнительных топлив, совершая термохимический процесс целиком за счет энергии, содержащейся в ТБО, при этом образующиеся золошлаковые отходы, находящиеся в расплавленном состоянии, подвергаются гранулированию в холодной воде, превращаясь в твердый остеклованный продукт, надежно связывающий находящиеся в золошлаке тяжелые металлы.

Цель достигается тем, что установка экологически безопасного высокотемпературного сжигания твердых бытовых отходов и прочих органических отходов, содержащая приемно-разгрузочное устройство, мусоросжигающий котел с топкой, топочную камеру, газоочистное устройство, отличается тем, что между приемным узлом и топкой котла установлен сушильный барабан, осуществляющий подсушку ТБО до остаточной влажности не более 5% дымовыми газами от котла, сжигание ТБО в топке котла выполняется с использованием подогретого до 700°С воздуха, который нагревается в теплообменных трубах, проложенных в стенах топочной камеры, причем подогретый воздух подается в двух местах топочной камеры: под слой ТБО и над слоем ТБО, обеспечивая одновременно сгорание как твердых частиц ТБО, так и недожженных газообразных продуктов пиролиза над горящим слоем ТБО.

Заявляемое изобретение поясняется следующим схемами.

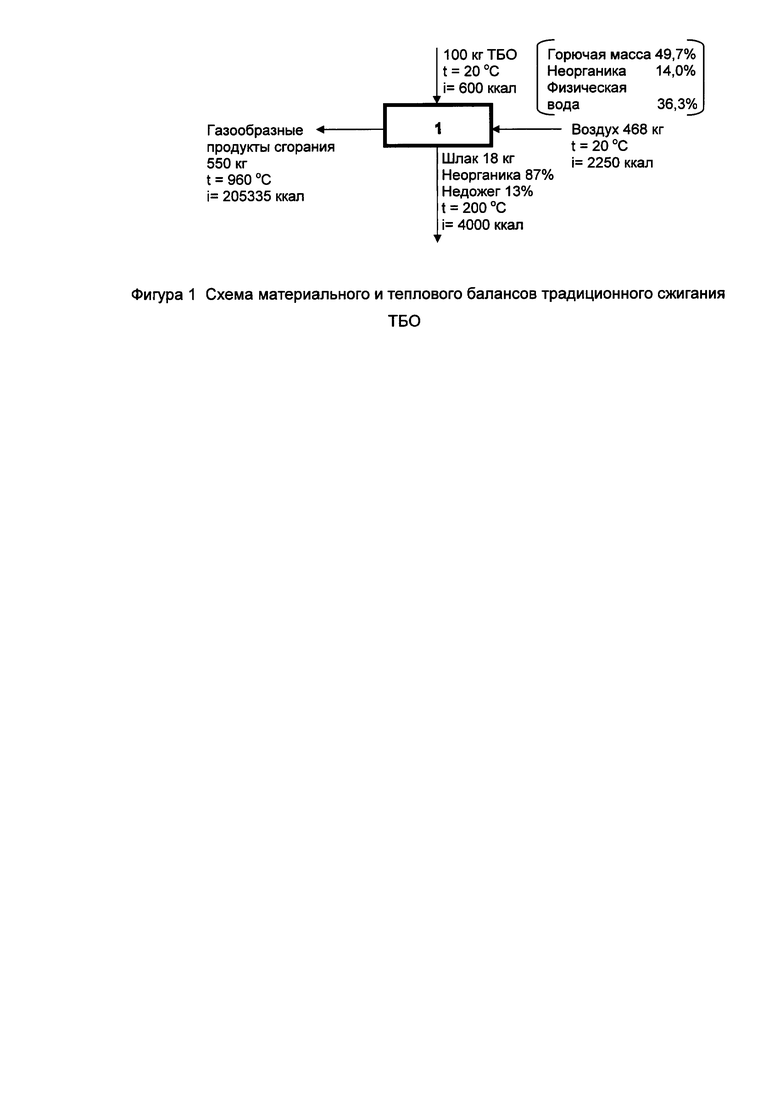

На фигуре 1 представлена схема материального и теплового балансов процесса традиционного сжигания ТБО.

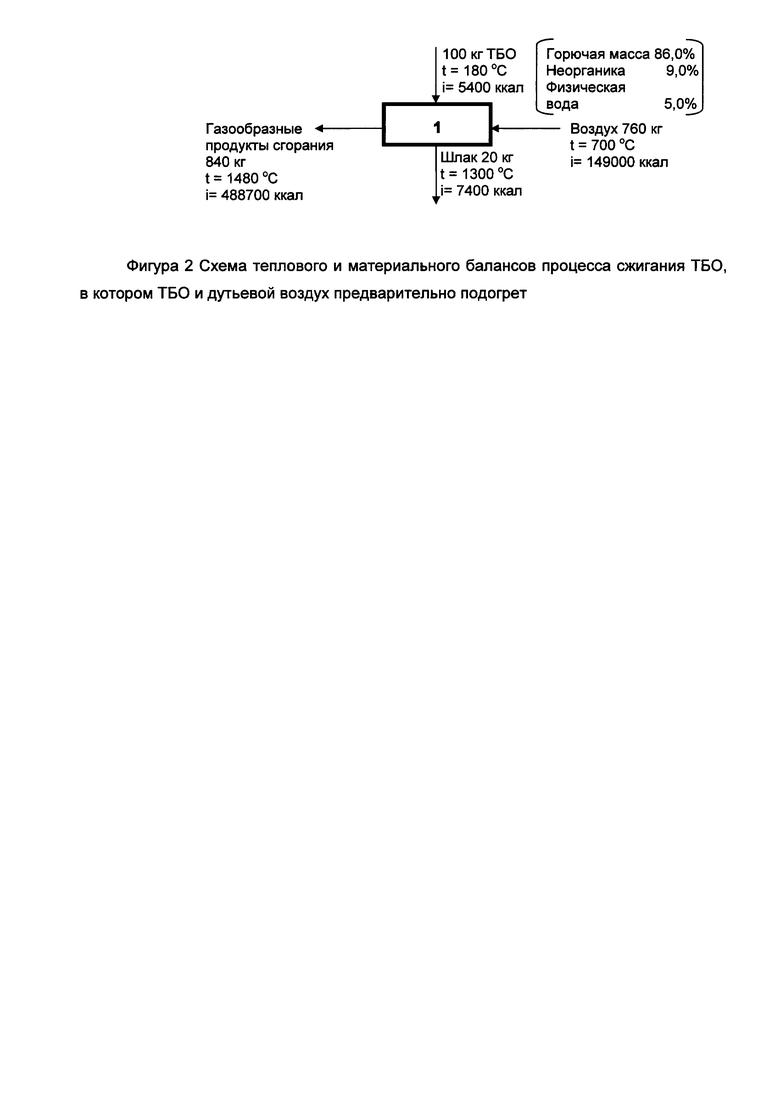

На фигуре 2 представлена схема материального и теплового баланса сжигания ТБО, в котором ТБО и дутьевой воздух предварительно подогрет.

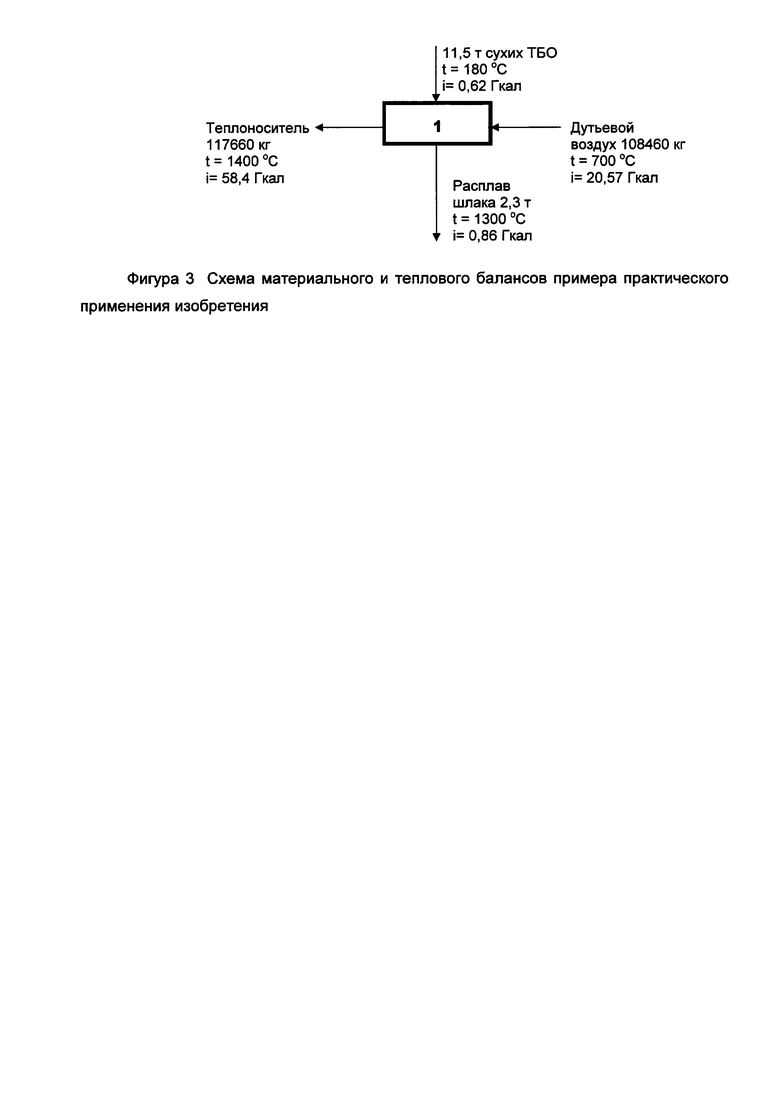

На фигуре 3 представлена схема материального и теплового балансов примера практического применения изобретения.

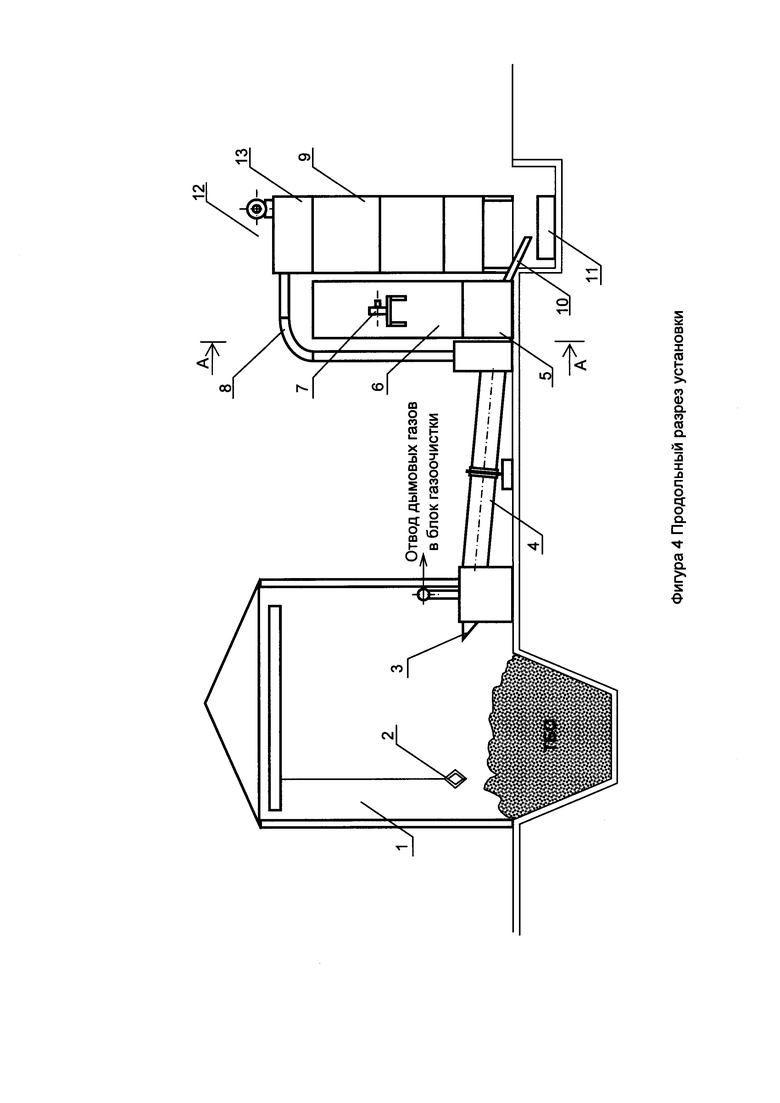

На фигуре 4 представлен продольный разрез установки.

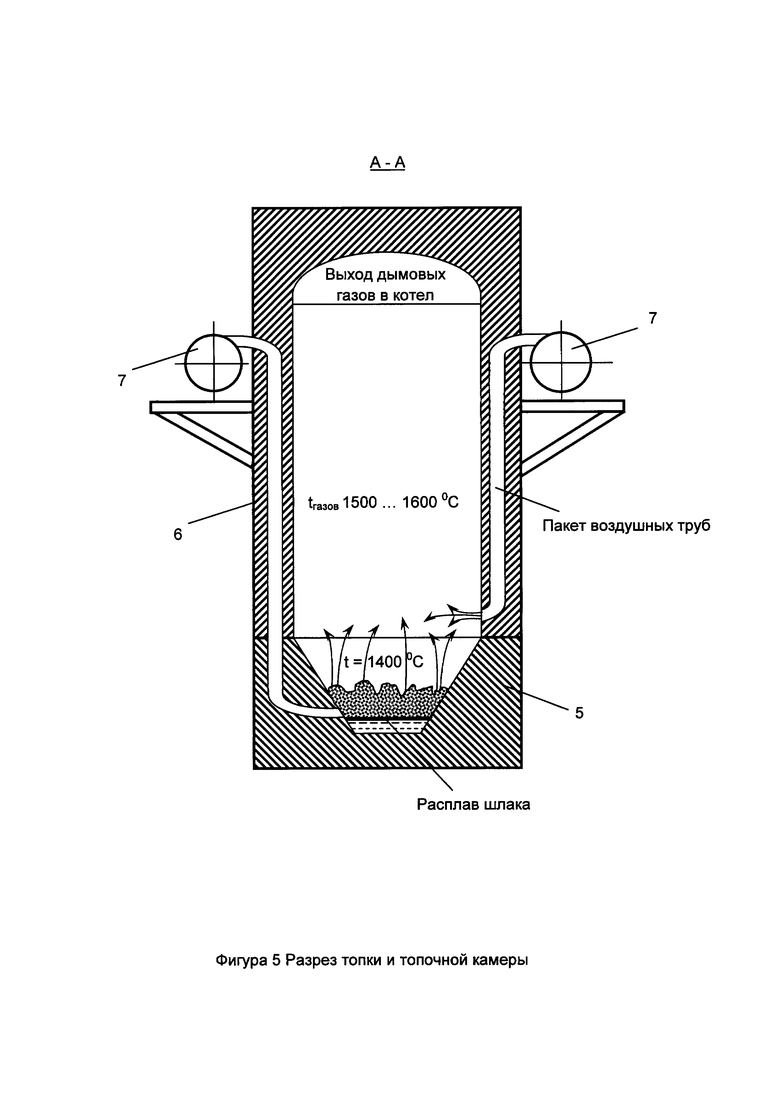

На фигуре 5 представлен разрез топки и топочной камеры.

Позицией «1» на схемах фигур 1, 2, 3 обозначена топка.

Установка содержит водяную ванну для грануляции золошлакового расплава.

Термохимические основы гарантированного функционирования изобретения заключаются в следующем.

Любые ТБО, собранные в различных регионах, в различное время года всегда состоят из трех физических фаз, существенно различающихся друг от друга:

Столь значительный разброс показаний обуславливает справедливость утверждения, что ТБО крайне неоднородный продукт.

Однако многолетний анализ ТБО Российской сборки в различных городах страны позволил выяснить среднестатистическую модель фазового состава ТБО, который выглядит следующим образом:

Носителем энергетического потенциала ТБО является горючая масса, представленная различными органическими продуктами. Две другие фазы - энергетическим потенциалом не обладают. Чем выше доля горючей массы в ТБО, тем больше количества тепла при сжигании выделят ТБО.

По данным многочисленных исследований, элементный состав горючей массы ТБО среднестатистической Российской сборки следующий:

Теоретическая теплотворная способность горючей массы в ТБО среднестатистической Российской сборки, определенная по формуле Менделеева, равна 4600 ккал/кг.

Знание теплотворной способности горючей массы позволяет оценить теплотворную способность ТБО любого фазового состава. Так, среднестатистическая модель фазового состава, в котором горючая масса составляет 49,7%, имеет ориентировочную теплотворную способность:

QH=0,497×4600=2290 ккал/кг

Если из ТБО удалить часть физической воды, то оставшаяся, сухая, часть ТБО значительно увеличит содержание горючей массы и, следовательно, увеличит энергетический потенциал ТБО. Так, если фазовый состав ТБО, представленный выше, подсушить до остаточного содержания влажности 5%, то получим ТБО следующего фазового состава:

Ориентировочная теплотворная способность сухих ТБО, где количество горючей массы составляет 86% (см. выше) составит:

QH=3960 ккал/кг

Представленный расчет наглядно демонстрирует положительную роль обезвоживания ТБО в повышении их энергетического потенциала.

Другим дополнительным эффективным фактором повышения энергетического потенциала ТБО, а следовательно, увеличением температуры сгорания, является увеличение теплосодержания (энтальпии) сухих ТБО, нагреваемых при сушке, и нагревание дутьевого воздуха, необходимого для горения.

Теплосодержание сухих ТБО обеспечивается во время сушки ТБО дымовыми газами, отходящими от котла с температурой 300…350°С. При этой температуре на поверхности высушиваемых частиц ТБО температура поднималась не выше 250°С. Увеличение температуры высушиваемых ТБО выше 250°С недопустимо из-за угрозы возникновения пиролиза ТБО и наполнения отходящих сушильных газов пиролизным газом.

Оптимальным сушильным устройством для сушки ТБО является вращающаяся наклонная камера (сушильный барабан), т.к. только такое устройство сушильного аппарата позволит ТБО - продукту структурно связанному, склонному к комкованию и зависанию, гарантированно перемещаться от «холодного» конца сушильного устройства к «горячему», непрерывно переворачиваясь в сторону потока теплоносителя.

Поскольку сушильный барабан непосредственно связан с топкой, то температура высушенных ТБО не успевает существенно охладиться. По результатам экспериментальных замеров эта температура может быть принята равной 180°С, отсюда теплосодержание ТБО, приобретенное при сушке, можно рассчитать по классической формуле:

где

m - масса сухих ТБО, кг;

с - теплоемкость сухих, нагретых до 180°С ТБО (0,3 ккал/кг⋅град);

t - температура сухих ТБО (180°С).

Подставив известные значения в формулу (1), получим упрощенное выражение:

Теплосодержание воздуха, подаваемого на сжигание ТБО, обеспечивается конвектным нагревом в пакете труб, проложенных в стенках топочной камеры (см. фигуру 2). Максимально возможная температура нагрева стальных труб теплообменника термоизолированных от прямого теплового воздействия продуктов сгорания в топочной камеры 1000…1050°С. За счет конвективного теплообмена, регулируемого скоростью движения воздуха по трубам, максимальный нагрев воздуха составит, примерно, 700°С. Это значение в изобретении считается оптимальным.

Если температура нагретого воздуха 700°С, то его теплосодержание определится по формуле (1), где t=700°С, а с - 0,271 ккал/кг⋅град:

где

m - масса воздуха, подаваемого на сгорание, кг.

Для определения температуры сгорания ТБО воспользуемся классической формулой:

где

tД - действительная температура сгорания топлива,°С;

Q - теплотворная способность топлива, ккал;

m - масса продуктов сгорания, кг;

с - теплоемкость продуктов сгорания, ккал/кг⋅град.

Сравним температуры сгорания ТБО среднестатистической Российской сборки «сырых» и высушенных. Влажность первых 36,3%, влажность вторых 5% (см. выше).

Предположим, что сжигается 100 кг «сырых» ТБО с W=36,3% и зольностью 14%. Количество выделившегося тепла равно Q-2290⋅100=229000 ккал.

Количество дутьевого воздуха с коэффициентом избытка α=1,5, необходимого для сгорания, определенное по стандартным методикам, равно 468 кг, количество продуктов сгорания соответственно m=568 кг, в т.ч. шлаки 18 кг. Теплоемкость газообразных продуктов сгорания 0,36 ккал/кг.

Подставив известные значения в формулу (4), получим температуру газообразных продуктов сгорания выше 900°С.

Схема материального и теплового балансов процесса традиционного сжигания ТБО представлена на фигуре 1.

Если сжигать высушенные ТБО с остаточной влажностью 5% и зольностью 9%, то теоретическое количество выделенного тепла:

Q=3960×100=396000 ккал/кг

В связи с увеличением доли горючей массы в сухих ТБО увеличивается расход дутьевого воздуха до 760 кг, выход шлака до 20 кг и выход газообразных продуктов сгорания до 840 кг. Теплосодержание сухих ТБО, воздуха и шлака определено по формулам (1)…(3). Температура газообразных и твердых продуктов сгорания превысит 1400°С.

На фигуре 2 представлен тепловой и материальный баланс процесса сжигания ТБО, в котором ТБО и дутьевой воздух предварительно подогрет.

Представленные данные свидетельствуют о том, что в случае использования обезвоженных и подогретых ТБО до 180°С и нагретого дутьевого воздуха до 700°С, температура сгорания ТБО превосходит 1400°С, что гарантирует экологическую безопасность процесса сжигания.

Таким образом, в основе процессов, протекающих в установке, высокотемпературного сжигания ТБО и других органических продуктов, являющейся предметом изобретения, лежат объективные законы термохимии, гарантирующие реальность заявленного изобретения.

Изобретение состоит из следующих узлов и деталей (фигура 4): приемного узла ТБО (3), разгрузочного узла (10) с водяной ванной для грануляции расплавленного шлака (11), сушильного барабана (4), высокотемпературной топки (5), топочной камеры (7) с дутьевыми вентиляторами и пакетом воздушных нагревательных труб, котла (9), газохода (8) для передачи отработанного теплоносителя (дымовых газов) в сушильный барабан, камеры охлаждения дымовых газов (13) с вентилятором (12), газоочистительного блока (на фигуре 4 не показан).

Установка экологически безопасного высокотемпературного сжигания ТБО и других органических отходов работает следующим образом.

ТБО поступают в промежуточное хранилище 1, откуда ковшом грейферного крана 2 ТБО передают в приемное устройство сушильного барабана 4, где в течение примерно одного часа ТБО обезвоживаются до остаточной влажности, примерно 5%. Сушка ТБО осуществляется отработанным теплоносителем (дымовыми газами) от котла 9 посредством соединительного газохода 8. Температура охлажденного теплоносителя 300… 350°С. Поскольку температура дымовых газов на выходе из котла 9 достигает 500°С, то снижение температуры отработанного теплоносителя осуществляется подмешиванием к нему холодного воздуха вентилятором 12, установленным вместе со смесительной камерой 13 на верхней части котла 9.

Сухие ТБО с температурой около 180°С из сушильного барабана 4 непосредственно попадают в высокотемпературную топку 5, где сгорают при температурах не ниже 1400°С. Высокотемпературное сжигание достигается за счет теплосодержания сухих ТБО и теплосодержания нагретого до 700°С дутьевого воздуха в теплообменных трубах, проложенных в стенах топочной камеры 6.

В результате высокотемпературного сжигания ТБО минеральная часть, содержащаяся в них, расплавляется до жидкого текучего состояния. Расплав шлака выпускается в водяную ванну 11, где быстро охлаждается, превращаясь в каплевидные остеклованные гранулы (граншлак). Нагретый до температуры 1400… 1500°С теплоноситель направляется в паровой или водогрейный котел, где производится технологический пар или горячая теплофикационная вода.

Отработанный теплоноситель из котла 9 по газоходу поступает в сушильный барабан 4, пройдя через сушильный барабан 4, теплоноситель насыщенный испаренной из ТБО влагой поступает в блок газоочистки, состоящий из аппаратов мокрого улавливания аэрозолей с одновременной гидрохимической нейтрализацией вредных соединений газов, содержащихся в дымовых газах.

Пример практического использования изобретения.

Город с населением 500 тыс. человек имеет годовой выход ТБО 200 тыс. тонн со средней влажностью 40% и средней зольностью 16%. При режиме работы установки 360 рабочих дней в году, в три смены, фонд рабочего времени составит 8640 часов в году и, следовательно, часовая производительность установки высокотемпературного сжигания ТБО составит:

П=200000/8640=20,7 т/час

Фазовый состав сухих ТБО:

На предварительной стадии из ТБО удаляют металлический лом и крупные неорганические фрагменты, что суммарно обычно не превышает 7% от общей массы ТБО.

На сушку подают:

ТБО=20,7-(20,7×0,07)=19,2 т

В результате сушки в сушильном барабане получают сухие ТБО 11,5 т, имеющие следующий примерный фазовый состав и температуру около 180°С.

Теплосодержание сухих ТБО на входе в высокотемпературную топку, если теплоемкость сухих ТБО - 0,3 ккал/кг⋅град.

i=11500×180×0,3=621000 ккал

Элементный расчетный состав горючей массы ТБО:

Теплотворная способность горючей массы Qн=4600 ккал/кг.

Если в 11,5 т сухих ТБО содержится 9,1 т горючей массы, следовательно, теоретическое количество тепла при сгорании сухих ТБО выделится:

Qн=9100×4600=41,86 Гкал

Рассчитаем потребность в дутьевом воздухе, необходимом для сжигания 11,5 т сухих ТБО.

Содержание углерода в 11,5 т сухих ТБО:

С=11,5×0,522=6,003 т

то же содержание водорода:

Н=11,5×0,05=0,575 т

то же содержание кислорода:

O=11,5×0,332=3,181 т

то же содержание серы:

S=11,5×0,605=0,0575 т

Потребность кислорода для окисления углерода:

С+O2=CO2

6003 кг С+16008 кг O2=22011 кг CO2

то же для сжигания водорода:

2Н+0,5О2=H2O

575 кг Н+4600 кг O2=5175 кг H2O

то же для сжигания серы:

S2+2O2=2SO2

57,5 кг S+57,5 кг O2=115 кг SO2

Теоретическое необходимое для сжигания ТБО количество кислорода:

O2=16008+4600+57,5=20665,5 кг/ч

Вычитаем собственный кислород ТБО, равный 3818 кг, и найдем теоретически необходимое количество воздуха:

В=(20665,5-3818)/0,233=72307 кг/ч

Действительное количество воздуха определяется с учетом избытка окислителя, при слоевом сжигании этот коэффициент принимается α=1,4…1,6. Примем α=1,5, тогда расход воздуха на сжигание 11,5 т сухих ТБО будет равен:

В=72307×1,5=108460 кг/ч (84000 нм3/ч)

Если дутьевой воздух нагреть до 700°С, то он приобретет теплосодержание, равное (при С=0,271 ккал/кг град):

i=108460×700×0,271=20,57 Гкал

Если 11,5 т сухих ТБО нагреть до 180°С, то их теплосодержание составит:

i=11500×180×0,3=0,621 Гкал

Определим температуру сгорания по формуле:

tк=Q/mc, °С

где

Q=41,86+20,57+0,621=63,051 Гкал (с учетом КПД сжигания 0,94, Q=59,3 Гкал);

m - масса продуктов сгорания, 11500 кг+108460 кг=119960 кг;

с - средняя теплоемкость продуктов сгорания, 0,35 ккал/кг⋅град;

tк=59300000/(119960×0,35)=1410°С

Выполненные расчеты представлены в виде схемы материального и теплового балансов, которые представлены на фигуре 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ И ПРОЧИХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2249766C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ (ТБО) | 2014 |

|

RU2567861C1 |

| СПОСОБ ДИСКРЕТНОГО СЖИГАНИЯ БИОМАССЫ И ПОЛУЧЕНИЯ ТОПОЧНОГО ГАЗА ДЛЯ КОТЕЛЬНОГО ОБОРУДОВАНИЯ | 2007 |

|

RU2320921C1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631456C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2008 |

|

RU2360942C1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 1996 |

|

RU2117687C1 |

| СПОСОБ ПОЛНОЙ БЕЗОТХОДНОЙ УТИЛИЗАЦИИ ТВЁРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ В НАПРАВЛЕНИИ ПОЛУЧЕНИЯ ТОПЛИВА И ТЕХНОГЕННОГО ГРУНТА | 2023 |

|

RU2819577C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2011 |

|

RU2478169C1 |

Изобретение относится к области коммунального хозяйства и предназначено для эффективной безопасной ликвидации непрерывно возрастающих объемов отходов жизнедеятельности человека - твердых бытовых отходов (ТБО). Техническим результатом является повышение эффективности сжигания ТБО. Установка содержит приемно-разгрузочное устройство, мусоросжигающий котел с топкой, топочную камеру, газоочистное устройство. При этом между приемным узлом и топкой котла установлен сушильный барабан, осуществляющий подсушку ТБО до остаточной влажности не более 5% дымовыми газами от котла, сжигание ТБО в топке котла выполняется с использованием подогретого до 700°C воздуха, который нагревается в теплообменных трубах, проложенных в стенах топочной камеры. Причем подогретый воздух подается в двух местах топочной камеры: под слой ТБО и над слоем ТБО, обеспечивая одновременно сгорание как твердых частиц ТБО, так и недожженных газообразных продуктов пиролиза над горящим слоем ТБО, расплавленный шлак гранулируется в водяной ванне. 5 ил., 1 пр.

Установка экологически безопасного высокотемпературного сжигания твердых бытовых отходов (ТБО) и прочих органических отходов, содержащая приемно-разгрузочное устройство, мусоросжигающий котел с топкой, топочную камеру, газоочистное устройство, отличающаяся тем, что между приемным узлом и топкой котла установлен сушильный барабан, осуществляющий подсушку ТБО до остаточной влажности не более 5% дымовыми газами от котла, сжигание ТБО в топке котла выполняется с использованием подогретого до 700°C воздуха, который нагревается в теплообменных трубах, проложенных в стенах топочной камеры, причем подогретый воздух подается в двух местах топочной камеры: под слой ТБО и над слоем ТБО, обеспечивая одновременно сгорание как твердых частиц ТБО, так и недожженных газообразных продуктов пиролиза над горящим слоем ТБО, расплавленный шлак гранулируется в водяной ванне.

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ | 2005 |

|

RU2303746C2 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ БЫТОВЫХ ОТХОДОВ | 1998 |

|

RU2135895C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 1997 |

|

RU2135305C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2003 |

|

RU2265773C2 |

| US 5277133 A1, 11.01.1994. | |||

Авторы

Даты

2017-12-06—Публикация

2016-01-25—Подача