Область техники

Изобретение относится к технике скоростной сушки различных влагонасыщенных жидкотекучих и суспензионных материалов и может быть использовано в различных областях промышленности, например для сушки шлама при производстве цементного клинкера в промышленности строительных материалов, для сушки ортофосфатов при производстве триполифосфата калия и натрия и сушки композиции при производстве синтетических моющих средств в химической промышленности, для сушки органических веществ повышенной вязкости (молоко, кровь, альбумин и др.).

Предшествующий уровень техники

Известен способ сушки жидкотекучих и суспензионных минеральных и органических материалов и веществ, распыляемых в поток горячего сушильного теплоносителя. Благодаря большой удельной поверхности распыленного материала процесс испарения влаги происходит интенсивно, время сушки мало (15-30 сек). При весьма быстрой сушке температура поверхности частиц, даже при высокой температуре теплоносителя, близка к температуре адиабатического испарения чистой жидкости. Высушиваемый материал (в виде эмульсий, суспензий, растворов) распыляется механическими или пневматическими форсунками.

Способ осуществляют в распылительных сушилках, оснащенных фильтрами для удаления абразивных включений, камерой сжигания беззольного горючего, форсунками и системой газоочистки (Большая советская энциклопедия, М.: Советская энциклопедия, т.25, 1976, c.108).

Недостатками способа являются трудоемкая очистка жидкотекучей суспензии от механических абразивных включений с применением высоконапорных (более 200 атм) насосов, сложность пылеочистки отходящих газов и низкая удельная производительность распылительных сушилок (30-40 кг/м3·ч).

Известен способ сушки жидкотекучего шлама цементной, сырьевой смеси в цепной завесе вращающейся печи. При вращении печи часть цепей находится в потоке газов, а остальная часть погружена в шлам. В начале цепной завесы шлам покрывает цепи, находящиеся в газовом потоке, и благодаря этому возрастает поверхность соприкосновения шлама и газов. Когда в процессе высушивания содержание воды в шламе снижается до 24-26 %, он превращается в вязкую массу, которая налипает на цепи и образует комья. Достигнув влажности 16-18%, шлам теряет пластичность и не налипает на цепи, которые играют роль регенератора. В этой части зоны сушки цепи при вращении печи размалывают высушенный материал (Е.И. Ходоров Печи цементной промышленности. - Л.: Изд-во лит-ры по строительству, 1968, c.59-61).

Недостатками способа и установки по сушке цементного шлама являются низкая удельная производительность (паропроизводительность - 50 кг/м3·ч) и высокая материалоемкость цепной завесы.

В силу указанных недостатков, присущих вышеназванным способам, дальнейшая интенсификация процесса сушки жидкотекучих материалов и снижение капитальных и эксплуатационных затрат становятся затруднительными, а для ряда материалов невозможными.

Основной задачей изобретения является создание интенсивного скоростного способа сушки жидкотекучих и суспензионных материалов.

Другой задачей изобретения является создание высокопроизводительного способа скоростной сушки материалов.

Также задачей изобретения является увеличение коэффициента полезного действия процесса сушки.

И, наконец, задачей изобретения является создание установки, реализующей способ скоростной сушки жидкотекучих и суспензионных материалов, характеризующейся простотой конструкции, высокой производительностью и рациональностью компоновки ее узлов.

Раскрытие изобретения

В основу изобретения положена задача усовершенствования способа скоростной сушки жидкотекучих и суспензионных материалов при их пленочном контакте с теплоносителем в гравитационно нисходящем слое при организованной и интенсивной фильтрации и равномерной сушке по всему объему каждого слоя, а также создания установки для реализации этого способа, характеризующейся высокой производительностью и низкой материалоемкостью, пониженным расходом топлива и электроэнергии, компактностью и простотой конструкции.

Эта задача решается посредством способа сушки жидкотекучих и суспензионных материалов, включающего нанесение пленок материала на баласт и фильтрацию сквозь эту массу теплоносителя с последующим отделением баласта и измельчением высушенного продукта, по которому согласно изобретению, жидкотекучий и суспензионный материал подают в гравитационно нисходящий слой баласта, а фильтрацию в нем теплоносителя производят одновременно в прямоточном, противоточном и перекрестноточном направлениях.

Возможен вариант, когда баласт с материалом и теплоноситель разделяют на вертикально ориентированные и параллельные ряды потоков с последующей фильтрацией теплоносителя в каждом потоке материала.

Рационально материал после слоевой сушки подавать во вращающийся барабан, из которого на выходе отделять измельченный продукт от баласта, следующего затем на рециркуляцию, а аспирационный воздух, выходящий из барабана, смешивать с теплоносителем.

Рационально теплоноситель подавать с двух противоположных сторон газохода.

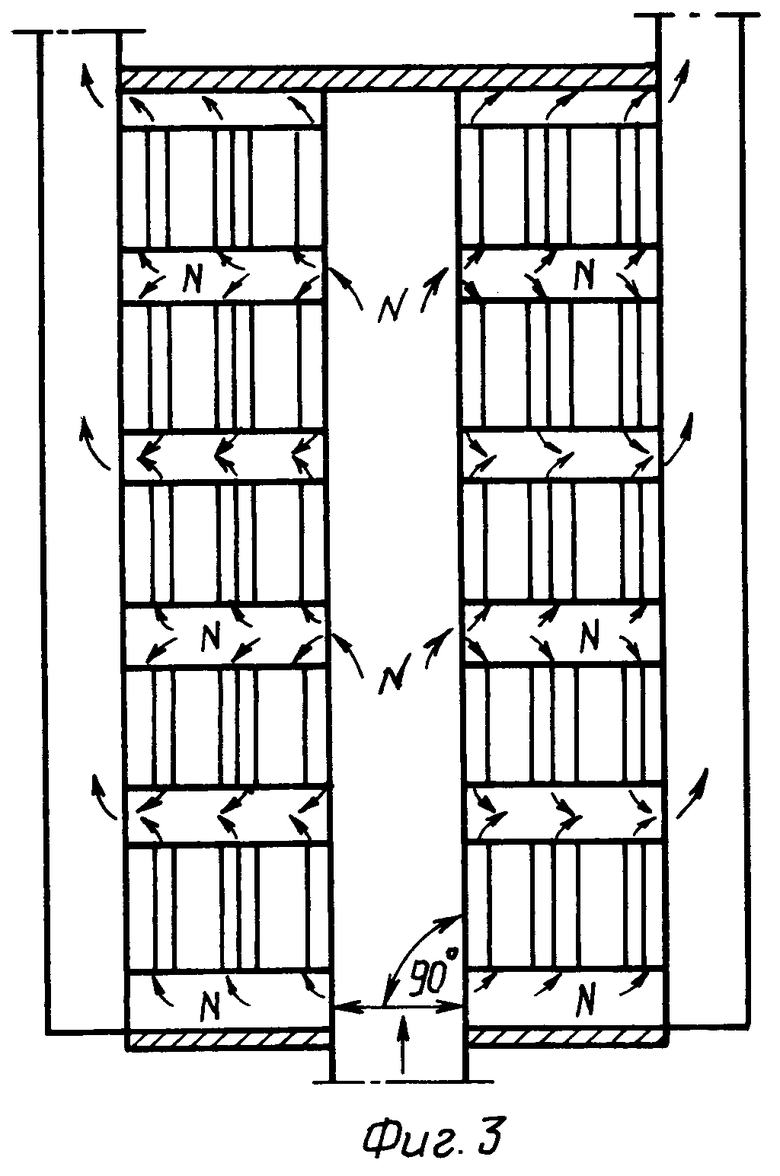

Целесообразно теплоноситель подавать при двухразовом его повороте в газоходе на 90°, причем перед каждым поворотом теплоноситель разделять на потоки.

Рационально сушку вести при газопроницаемости 0,3-2 м/с.

Желательно применять баласт фракции 5-30 мм.

Возможен вариант, когда в качестве баласта применяют шары из алунда.

Целесообразно сжигание горючего производить в атмосфере аспирационного воздуха, выходящего из вращающегося барабана.

Рационально в способе производить двухстадийную слоевую сушку при подаче в слой в начальной стадии высокотемпературного теплоносителя и подаче в слой на конечной стадии сушки низкотемпературного теплоносителя.

Желательно при слоевой сушке неорганических материалов применять высокотемпературный теплоноситель с температурой 500-1100°С и для слоевой сушки органических и термически нестабильных материалов применять высокотемпературный теплоноситель с температурой 200-500°C.

Целесообразно при слоевой сушке неорганических материалов применять высокотемпературный теплоноситель с температурой 200-500°С и для слоевой сушки органических материалов применять низкотемпературный теплоноситель с температурой 100-200°С.

Рационально ширину потоков материала создавать в 5-20 раз больше диаметра шаров баласта.

Задача также решается посредством установки, включающей вращающийся барабан, подачу жидкотекучего материала и выгрузку измельченного высушенного продукта, в которой, согласно изобретению, вращающийся барабан газоходом соединен с вертикальной камерой, оснащенной продольными стенками и перфорированными стенками из установленных друг над другом полок, образующих вертикальные параллельные ряды, причем полки закреплены в продольных стенках и соединены через окна поочередно с газоходом вращающегося барабана с газоходами отходящих газов.

Рационально чтобы вращающийся барабан с разгрузочного конца был оснащен грохотом.

Возможен вариант, когда газоход вращающегося барабана с двух противоположных сторон соединен с окнами в продольных стенках вертикальной камеры.

Целесообразно, чтобы в газоходе вращающегося барабана были установлены горелки.

Желательно, чтобы под вертикальной камерой был установлен бункер с питателями.

Возможен вариант, когда в газоходах отходящих газов на высоте 0,1-0,5 от полной высоты перфорированных стенок установлена перегородка, разделяющая газоход на верхнюю и нижнюю части, оснащенные автономными дымососами, причем горелки в газоходе установлены ниже и выше перегородки.

Желательно, чтобы полки, соединенные через окна с газоходом вращающегося барабана выше перегородки, были изготовлены из жаростойкого металла.

Рационально ряды перфорированных стенок расположить друг от друга на расстоянии, равном высоте окон в продольных стенках.

Целесообразно обечайку вращающегося барабана выполнить внутри с ячейками круглого сечения.

Рационально ячейки вращающегося барабана с торцов выполнить с подпорными шайбами.

Желательно в ячейках вращающегося барабана радиально закрепить металлические стержни.

Такое выполнение способа позволяет интенсивно осуществлять сушку жидкотекучих и суспензионных материалов с получением равномерно высушенного продукта при широком диапазоне производительности с низкими капитальными и эксплуатационными затратами.

Конструктивные особенности изобретения позволяют быстро нагревать и сушить материал, сжигать горючее в газоходе вращающегося барабана, рационально распределять в слое теплоноситель и тем самым обеспечить равномерную сушку и высокую производительность.

Сущность способа скоростной сушки жидкотекучих материалов заключается в разделении материала и теплоносителя на многочисленные вертикально ориентированные и параллельные ряды потоков и организованной фильтрации теплоносителя одновременно в прямоточном, противоточном и перекрестноточном направлениях с материалом, нанесенным в виде пленок на баласт.

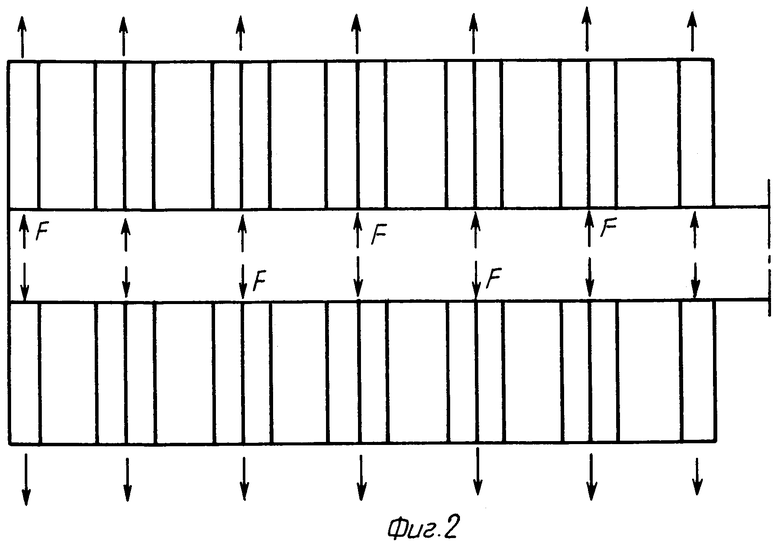

На фиг.1 схематически показана динамика материальных потоков при поочередной подаче в вертикально ориентированные и параллельные слои материала и баласта теплоносителя по каналам со знаком (+) и отводе из вертикально ориентированных слоев по каналам со знаком (-) отходящих газов. Градиент давления газов в каждом слое создают вентиляторы. Материал в виде пленок на поверхности баласта распределяется по стрелкам А на вертикально ориентированные параллельные потоки между вертикально расположенными рядами каналов и движется вниз под действием гравитации и после сушки выгружается потоками вместе с баластом по стрелкам В. Теплоноситель в слои материала поступает по каналам (+) и фильтруется в материале по стрелкам С в перекрестноточном направлении, по стрелкам Т в прямоточном направлении и по стрелкам Е в противоточном направлении, и благодаря всесторонней фильтрации в слое газов интенсифицируется теплообмен, создается равномерный нагрев и сушка материалов и повышается производительность. Этому также способствует возможность расширения зоны сушки за счет увеличения количества каналов и площади фильтрующих слоев по горизонтали и вертикали.

Ввод в слой потоков теплоносителя с чередующимся выводом из слоя потоков насыщенных влагой отходящих газов по всему объему материала позволяет, не изменяя скорости в слое газов по отношению к однонаправленной фильтрации в слое газов, в 3-4 раза повысить подачу теплоносителя и увеличить производительность (паросъем). Возможность уменьшения толщины каждого фильтрующего слоя за счет повышения плотности (количества) потоков ввода теплоносителя и вывода из слоя потоков отходящих газов позволяет снизить гидравлическое сопротивление, что обусловливает возможность уменьшения размера шаров баласта. Это способствует повышению удельной поверхности контакта материала с теплоносителем, что интенсифицирует теплообмен и обеспечивает рост производительности.

Подача материала с баластом после сушки во вращающийся барабан позволяет без применения мелющих тел отделить высушенный материал от баласта и измельчить материал, а подача аспирационного воздуха из вращающегося барабана с теплоносителем в зону сушки позволяет без применения специальных пылеосадительных систем очищать в слое аспирационный воздух и пылевидный материал возвращать в продукт.

На фиг.2 показан вариант увеличения производительности в два раза при подаче теплоносителя по стрелкам F с двух противоположных сторон газохода против подачи теплоносителя с одной стороны газохода, а на фиг.3 показан вариант двухразового поворота теплоносителя на 90° в газоходе с разделением теплоносителя на потоки перед каждым поворотом. Это позволяет разделить теплоноситель и материал на какое угодно количество потоков с обеих сторон газохода перед его подачей в слой, что и обеспечивает повышение производительности при высокой компактности.

Осуществление сушки пленок материала на поверхности баласта при газопроницаемости 0,3-2 м/с обеспечивает высокую производительность, и паросъем определяется величиной газопроницаемости при определенной температуре теплоносителя. Высокая газопроницаемость (2 м/с) возможна при сушке материала с применением крупных фракций баласта, которые создают относительно большие межзеренные пустоты в слое и минимальный межкусковой контакт. Это обусловливает незначительный пылеунос.

При уменьшении размера фракции баласта от 30 до 5 мм пропорционально снижается газопроницаемость с 2 м/с до 0,3 м/с. Это создает высокий паросъем (500-1300 кг/м3·ч) без дополнительных затрат на пылеочистку отходящих газов.

Граничные значения размера фракций баласта (5-30 мм) выбраны из расчета высокой проходимости потоков материала при минимальном количестве баласта. С уменьшением размера фракции баласта снижается его расход, повышается поверхность контакта теплоносителя с материалом, но и повышается адгезионная прочность между пленками материала, что снижает проходимость и приводит к комообразованию особенно при сушке материалов с высокой вязкостью. Это ограничивает нижний предел диаметра баласта до 5 мм. При увеличении диаметра баласта от 5 до 30 мм увеличивается проходимость потоков материала, снижается гидравлическое сопротивление и повышается толщина пленки жидкотекучего материала на поверхности баласта, но снижается паросъем и увеличивается доля баласта в слое. Поэтому применение баласта с диаметром выше 30 мм не рационально.

Как один из вариантов возможно в качестве баласта применение шаров из алунда. Это обусловлено высокой прочностью алунда и его низкой истираемой способностью. Использование баласта шарообразной формы наиболее рационально для обеспечения высокой газопроницаемости при минимальных энергозатратах с дутьем.

Подача аспирационного воздуха, выходящего из вращающегося барабана, для сжигания горючего, поступающего затем с теплоносителем в потоки материала в зону сушки с использованием тепла аспирационного воздуха, позволяет также его очищать от пылевидного материала, который затем возвращается в продукт. Это повышает экологическую безопасность и термический КПД и снижает материальные затраты.

Двухстадийная сушка материала при подаче в начальной стадии высокотемпературного теплоносителя обеспечивает увеличение паросъема без существенного повышения температуры материала с баластом. Это снижает теплозатраты. Дальнейшее снижение температуры теплоносителя на второй стадии сушки позволяет досушивать материал с применением низкотемпературного теплоносителя, что также незначительно повышает температуру баласта и обеспечивает применение рядовых сортов стали для изготовления конструкции сушильных установок.

Применение высокотемпературного и низкотемпературного теплоносителя в граничных значениях температуры обусловлено получением наиболее высокого паросъема при минимальных теплопотерях с отходящими газами и высушенным продуктом. Эти температуры теплоносителя устанавливают из расчета получения высушенного продукта с температурой 100-120°С при температуре отходящих газов, не превышающей 150°С.

Ширина потоков материала превышает в 5-20 раз диаметр баласта. Это обусловлено необходимостью обеспечения проходимости материала без образования сводов, нарушающих газодинамику и снижающих производительность.

Применение вертикальной камеры, соединенной газоходом с вращающимся барабаном, и установка в камере перфорированных стенок параллельными вертикально ориентированными рядами позволяет разделить материал с баластом и теплоноситель на множество потоков, а поочередное соединение через окна каналов под полками с газоходами вращающегося барабана и газоходами отходящих газов обеспечивает фильтрацию теплоносителя в каждом потоке (слое) материала одновременно в прямоточном, противоточном и перекрестноточном направлениях, что необходимо для обеспечения равномерной сушки материала по всему объему и высокой производительности.

Установка грохота в разгрузочном конце вращающегося барабана позволяет отделить высушенный пылевидный продукт от баласта с возвратом последнего в процесс сушки.

Установка продольных стенок с окнами с двух противоположных сторон газохода вращающегося барабана позволяет в два раза увеличить количество потоков газа и материала, что обусловливает получение двойной производительности и снижение внешних теплопотерь из-за снижения теплопроводящей поверхности газохода.

Установка горелок в газоходе вращающегося барабана повышает оперативность при получении теплоносителя требуемого температурного потенциала без применения специальной выносной топки. Это повышает компактность и снижает теплопотери в окружающую среду.

Установка бункера под вертикальной камерой предотвращает подсос холодного воздуха и упрощает конструкцию за счет снижения количества питателей, подающих высушенный материал с баластом из каждого слоя во вращающийся барабан. Это повышает термический КПД установки, снижает энергозатраты и повышает компактность.

Установка перегородки в газоходе отходящих газов на высоте 0,1-0,5 от полной высоты перфорированных стенок необходима для создания двухступенчатой сушки с разделением теплоносителя на высокотемпературный и низкотемпературный. Это обеспечивает повышение производительности и термического КПД установки. Соотношение высот каждой ступени зависит от влагосодержания материала, его вязкости и толщины образующихся пленок на баласте, диаметра баласта и газопроницаемости. Это соотношение принимают из расчета получения отходящих газов с температурой, не превышающей 150°С, которую регулируют количеством сжигаемого топлива горелками, установленными выше и ниже перегородки.

Применение жаростойкого металла для изготовления полок над окнами, соединенными с газоходом вращающегося барабана, обусловлено тем, что самая высокая температура соприкосновения высокотемпературного теплоносителя приходится на эти полки и для повышения эксплуатационной надежности установки применяют жаростойкий металл.

Выбор расстояния между рядами перфорированных стенок равным высоте окон в продольных стенках обусловлен необходимостью создания одинаковых скоростей газов в слое при фильтрации в прямоточном, противоточном и перекрестноточном направлениях. Это создает равномерную сушку материала по всему объему каждого слоя.

Применение обечайки вращающегося барабана, выполненной внутри с ячейками, позволяет в 3-4 раза увеличить производительность установки, в которой узким местом является вращающийся барабан.

Изготовление вращающегося барабана с подпорными шайбами в торцах обеспечивает повышение уровня заполнения ячеек материалом, что повышает производительность.

Применение стержней, закрепленных в ячейках радиально, интенсифицирует перемешивание материала, что ускоряет измельчение высушенного материала и повышает производительность вращающегося барабана.

Достоинствами способа скоростной сушки жидкотекучих и суспензионных материалов в нисходящем плотном фильтрующем слое и установки для его осуществления являются высокая производительность, низкий расход металла, компактность, простота конструкции, низкие эксплуатационные затраты и высокая экологическая безопасность (пылеунос менее 0,1 %).

Ниже описаны конкретные примеры реализации предложенного способа посредством установки для скоростной сушки жидкотекучих и суспензионных материалов.

Краткое описание чертежей

В дальнейшем изобретение поясняется конкретными вариантами его выполнения со ссылкой на прилагаемые чертежи, на которых:

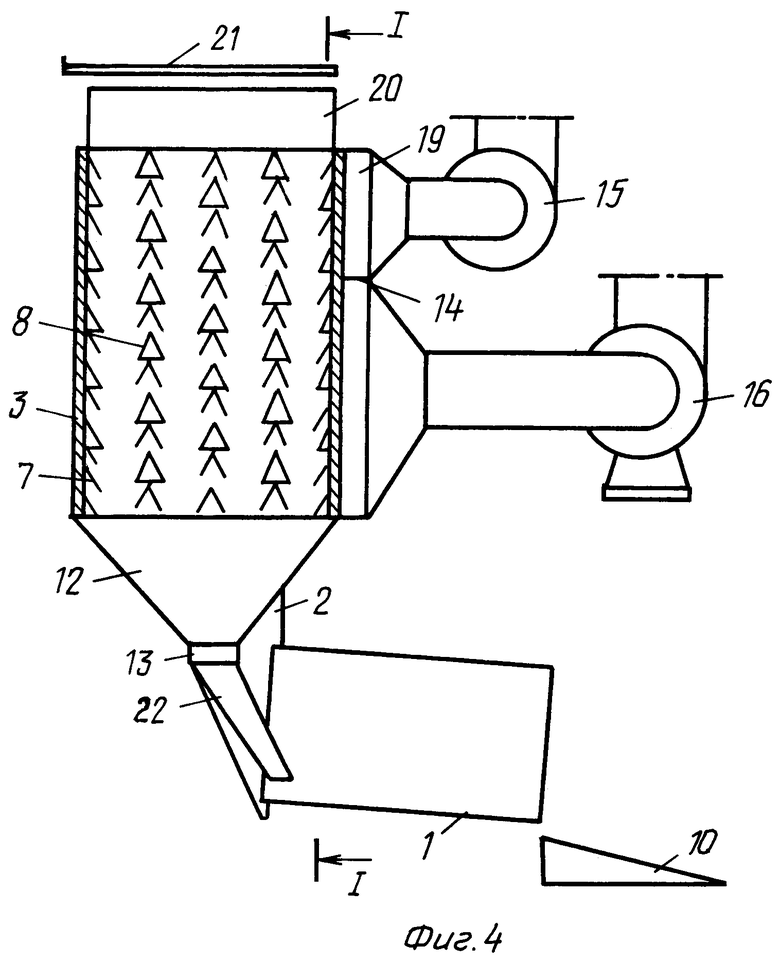

фиг.4 изображает установку для сушки жидкотекучих и суспензионных материалов согласно изобретению в продольном разрезе;

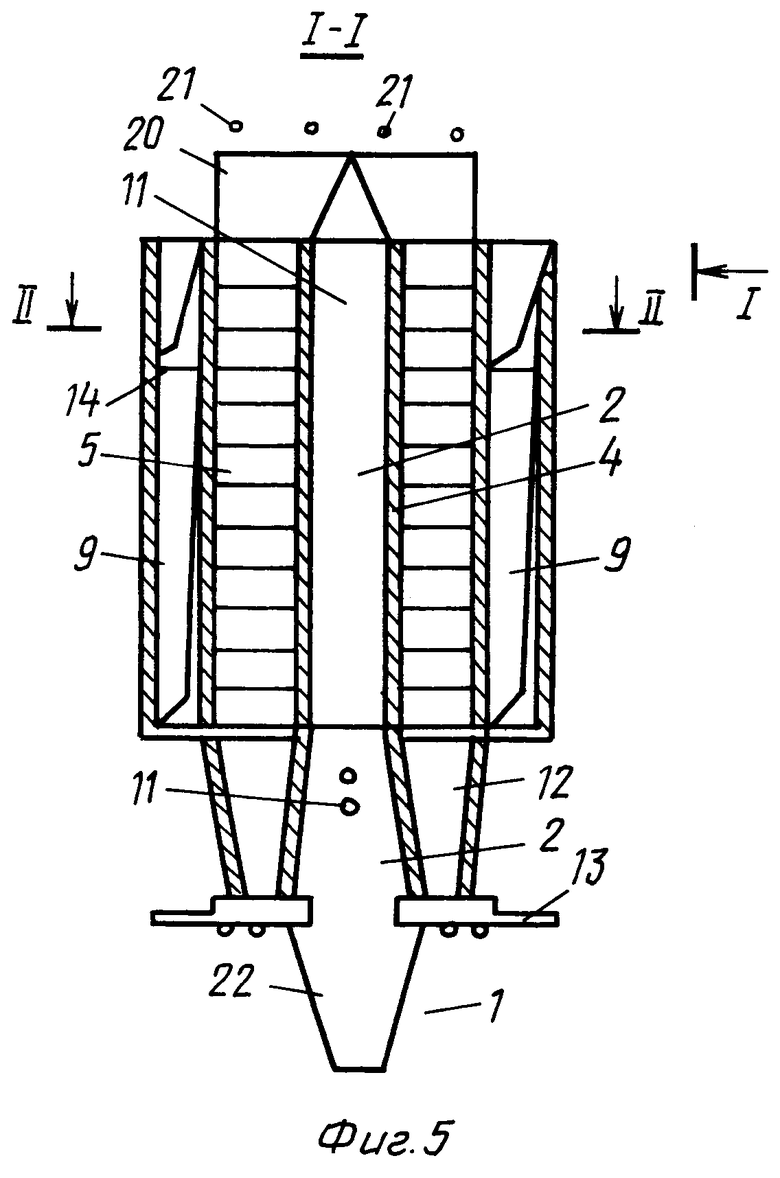

фиг.5 - разрез I-I, на фиг.4;

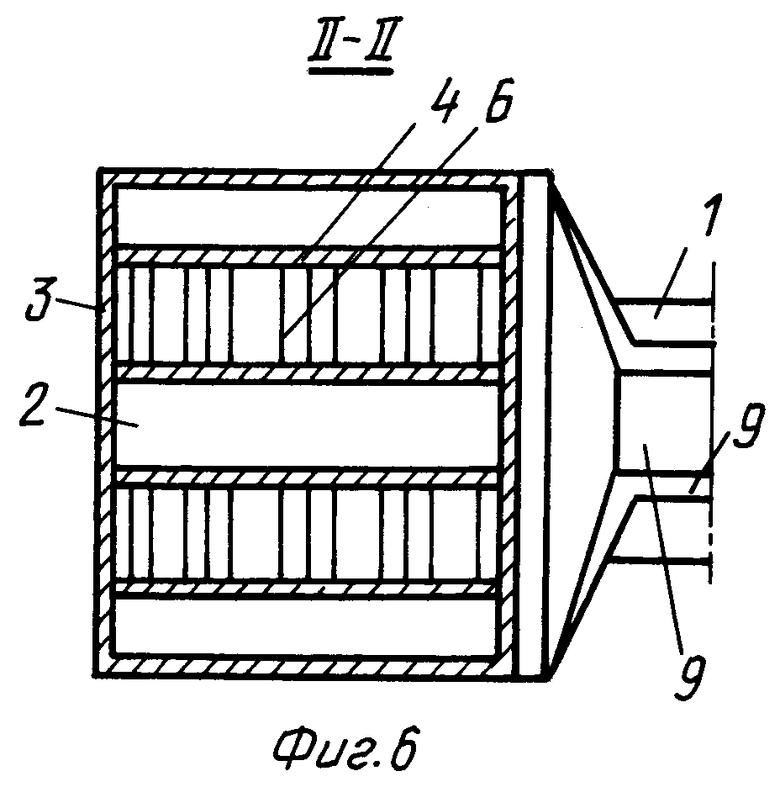

фиг.6 - разрез II-II на фиг.5;

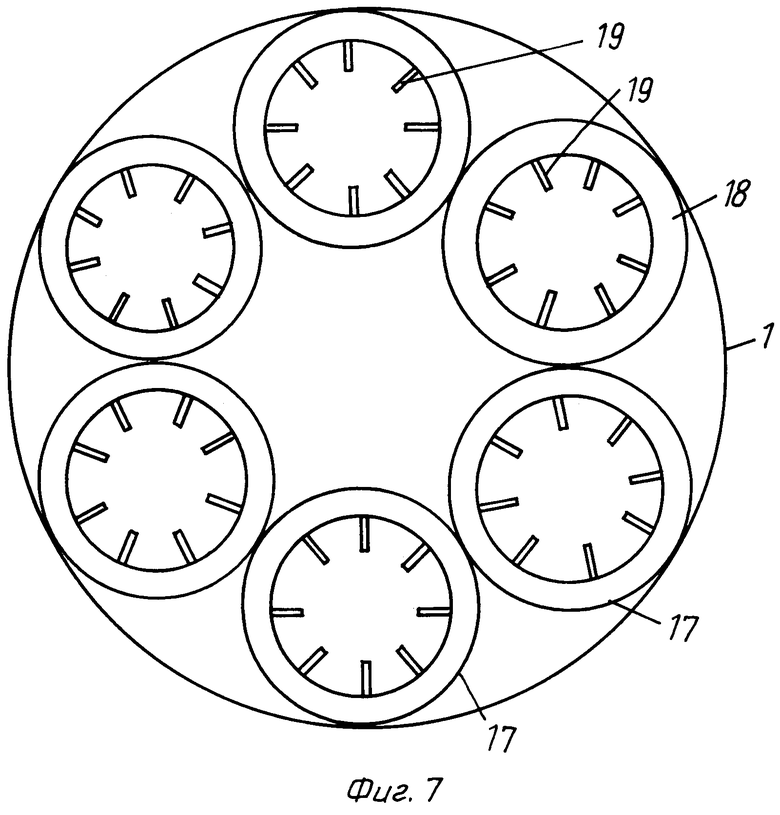

фиг.7 изображает вариант выполнения вращающегося барабана в поперечном разрезе.

Установка для сушки жидкотекучих и суспензионных материалов включает вращающийся барабан 1, который газоходом 2 соединен с вертикальной камерой 3, оснащенной продольными стенками 4 и перфорированными стенками 5 из установленных друг над другом полок 6, образующих параллельные вертикальные ряды 7, причем полки 6 закреплены в продольных стенках 4 и соединены через окна 8 с газоходом 2 вращающегося барабана 1 и газоходами 9 отходящих газов.

Вращающийся барабан 1 с разгрузочного конца оснащен грохотом 10. Газоход 2 вращающегося барабана 1 с двух противоположных сторон соединен с окнами 8 в продольных стенках 4 вертикальной камеры 3. В газоходе 2 установлены горелки 11. Под вертикальной камерой 3 установлен бункер 12 с питателями 13.

В газоходах 9 отходящих газов на высоте 0,1-0,5 от высоты перфорированных стенок 5 установлена перегородка 14, разграничивающая газоходы 9 на верхнюю и нижнюю части, оснащенные автономными дымососами 15 и 16, причем горелки 11 в газоходе 2 установлены ниже и выше перегородки 14.

В установке полки 6, соединенные через окна 8 с газоходом 2 вращающегося барабана 1 выше перегородки 14, изготовлены из жаростойкого металла. Ряды 7 перфорированных стенок 5 расположены друг от друга на расстоянии, равном высоте окон в продольных стенках 4.

В установке обечайка вращающегося барабана 1 выполнена внутри с ячейками 17 круглого сечения, которые с торцов оснащены подпорными шайбами 18. В ячейках 17 радиально закреплены металлические стержни 19.

Установка для скоростной сушки жидкотекучих и суспензионных материалов работает следующим образом. Баласт фракции 5-30 мм в виде шаров из прочного материала подают в бункер 20 и шары распределяются между рядами 7 перфорированных стенок 5. Сверху форсунками 21 на баласт набрызгивают жидкотекучий материал. Горелками 11 в газоходе 2 вращающегося барабана 1 сжигают горючее. Дымососами 15 и 16 поддерживают газопроницаемость в потоках (слоях) материала с баластом, равную 0,3-2 м/с. Воздух на горение топлива подают через вращающийся барабан. Вертикальную скорость гравитационно нисходящего материала с баластом регулируют питателями 13. Заданную температуру дымовых газов регулируют избытком воздуха и количеством сжигаемого горючего в верхней (выше перегородки 14) и нижней (ниже перегородки 14) частях вертикальной камеры 3 в газоходе 2, где дымовые газы поворачивают на 90° и через окна 8 поступают под полки 6, поворачивают в них и истекают в потоки материала, нанесенного в виде пленок на поверхность баласта. Далее газы фильтруются в материале в прямоточном, противоточном и перекрестноточном направлениях за счет разрежения, создаваемого дымососами 15 и 16, и, пройдя слой материала, газы поступают под рядом расположенные полки 6, которые окнами 8 соединены с газоходами 9 отходящих газов. Под этими полками отходящие газы поворачивают в направлении окон и далее через газоходы 9 удаляются в атмосферу, минуя пылеочистку, которая не требуется в результате полной пылеочистки в слое, являющемся высокоэффективным зернистым фильтром.

Высушенный материал вместе с баластом питателями 13 из бункеров 12 выгружают по течке 22 в ячейки 17 вращающегося барабана 1, в котором материал отделяется от баласта и истирается в порошок, и далее баласт и порошок поступают в грохот 10, где разделяются продукт и баласт. Продукт поступает на склад, а баласт возвращается в процесс сушки. Запыленный аспирационный воздух, нагретый от материала и баласта из вращающегося барабана 1, поступает в газоход 2 и далее с дымовыми газами следует в потоки материала, где очищается в слое от пыли, возвращающейся затем с баластом во вращающийся барабан 1.

Для лучшего понимания сущности изобретения рассмотрим конкретные примеры осуществления способа.

ПРИМЕР 1

Сырьевую смесь для получения цементного клинкера с влажностью 38% разбрызгивают на баласт диаметром 25 мм и подают между рядами перфорированных стенок, образующих 8 потоков материала. Высокотемпературный теплоноситель при 1100°С подают в верхнюю часть потоков, а низкотемпературный теплоноситель при 500°C подают в нижнюю часть потоков. После сушки материал вместе с баластом выгружают во вращающийся барабан при скорости вращения 12 об./мин. Паросъем составляет 1,2 т/м3·ч. Расход тепла - 950 ккал/кг воды, температура отходящих газов - 100°С.

ПРИМЕР 2

Композицию для моющего порошка "Лотос" подают в установку по примеру 1. Высокотемпературный теплоноситель подают при температуре 900°C, a низкотемпературный теплоноситель подают при 400°C. Конечная влажность продукта - 9% при норме 10%, паросъем - 1,3 т/м3·ч. Расход тепла - 900 ккал/кг воды. Температура отходящих газов - 80°C.

ПРИМЕР 3.

Раствор ортофосфатов натрия для производства триполифосфата натрия подают в установку как и в примерах 1 и 2. Высокотемпературный теплоноситель подают при температуре 1100°C, а низкотемпературный теплоноситель подают при 500°С. Получают частично прокаленный триполифосфат натрия. Паросъем - 0,9 т/м3·ч.

Само собой разумеется, что настоящее изобретение не ограничивается описанными здесь примерами его выполнения и что возможны различные модификации и другие варианты осуществления установки для скоростной сушки различных материалов при их нанесении на баласт в плотном нисходящем фильтрующем слое без отклонения от объема и существа настоящего изобретения.

Промышленная применимость

На основе данного изобретения могут быть разработаны и изготовлены различные конструкции установок для скоростной сушки жидкотекучих и суспензионных материалов при их нанесении на баласт и фильтрации газов в плотном слое производительностью до и более 500 тонн в час. Такие установки предназначены для сушки сырьевых смесей при производстве цементного клинкера, синтетических моющих средств, растворов ортофосфатов натрия и калия, для сушки органических веществ повышенной вязкости и различных пищевых продуктов (молоко, яичный порошок, томаты и прочее).

Настоящая конструкция характеризуется высокой производительностью, низким расходом металла, компактностью, простотой конструкции, низким расходом топлива и электроэнергии и повышенной экологической безопасностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДВУХСТАДИЙНОГО ОБЖИГА ГРАНУЛИРОВАННЫХ И ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214570C2 |

| СПОСОБ СКОРОСТНОЙ ПЛАВКИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2217503C2 |

| СЛОЕВАЯ СЕКЦИОННАЯ ТОПКА СКОРОСТНОГО ГОРЕНИЯ | 2001 |

|

RU2196934C1 |

| УСТАНОВКА ДЛЯ СКОРОСТНОГО ОБЖИГА МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214571C2 |

| СПОСОБ СКОРОСТНОГО СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В НИСХОДЯЩЕМ СЛОЕ | 2001 |

|

RU2195607C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО ГИПСА | 2001 |

|

RU2214374C2 |

| СПОСОБ ДВУХСТАДИЙНОГО ОБЖИГА ЗЕРНИСТЫХ И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2232362C2 |

| СПОСОБ СКОРОСТНОГО ИЗГОТОВЛЕНИЯ ОБЖИГОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214574C2 |

| УСТАНОВКА ДЛЯ ОБЖИГА И АГЛОМЕРАЦИИ МИНЕРАЛЬНОГО СЫРЬЯ | 2001 |

|

RU2214572C2 |

| Секционный шахтный теплообменник | 2001 |

|

RU2220391C2 |

Изобретение относится к технике скоростной сушки различных влагонасыщенных жидкотекучих и суспензионных материалов и может быть использовано, например, для сушки шлама при производстве цементного клинкера в промышленности строительных материалов, а также для органических веществ повышенной вязкости (молоко, кровь, альбумин и т.д.). Способ сушки заключается в подаче жидкотекучего и суспензионного материала в гравитационно нисходящий слой прочного зернистого баласта при фильтрации в нем теплоносителя одновременно в прямоточном, противоточном и перекрестноточном направлениях. Установка для осуществления этого способа содержит вращающийся барабан, который газоходом соединен с вертикальной камерой, оснащенной продольными стенками и перфорированными стенками из установленных друг над другом полок, образующих параллельные вертикальные ряды, причем полки закреплены в продольных стенках и соединены через окна с газоходом вращающегося барабана и газоходами отходящих газов. Вращающийся барабан с разгрузочного конца оснащен грохотом. Газоход вращающегося барабана с двух противоположных сторон соединен с окнами. В газоходе установлены горелки. 2 с. и 22 з.п. ф-лы, 7 ил.

| ХОДОРОВ Е.И | |||

| Печи цементной промышленности | |||

| Издательство литературы по строительству | |||

| - Л., 1968, с.59-61.SU 415468 A, 02.07.1974.RU 2035424 C1, 20.05.1995.SU 278546 A, 26.11.1970.SU 530153 A, 04.11.1976. |

Авторы

Даты

2003-12-27—Публикация

2001-06-22—Подача