9 СО

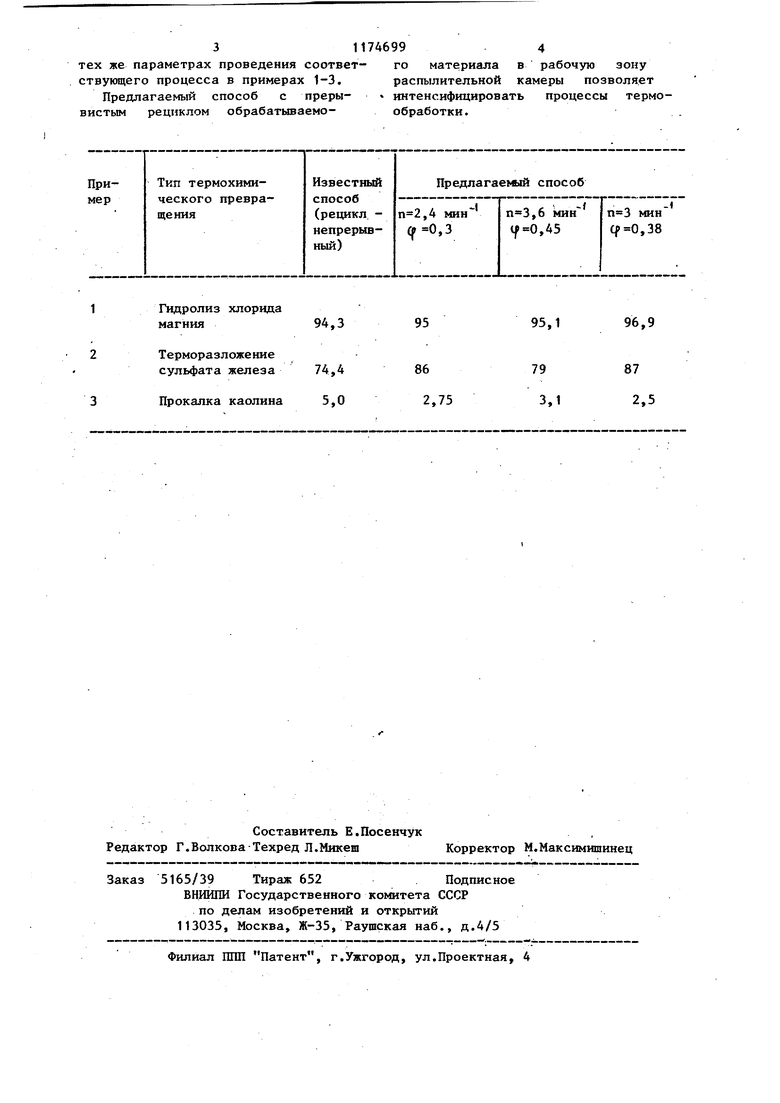

СО 111 Изобретение относится к усовершенствованию способов термохимической обработки материалов в распылительных аппаратах и может быть использовано в химической , металлургической, пищевой и других отраслях народного хозяйства. Цепь изобретения - интенсификации процесса обработки. Способ реализуется в распылительном аппарате с противоточным движени ем фаз (диспергированная жидкая фаза движется сверху вниз, а газообразный реагент - теплоноситель снизу вверх) Образующийся твердый продукт накапливается в нижней части распылительной камеры, откуда непрерьшно выводится . Часть твердого материала уносится газовым потоком из аппарата и после отделения от газа в циклоне возвращается в среднюю часть распыли тельной камеры путем прерывистой подачи с частотой (п) 2,4-3,6 , при этом доля рециркулирующего материала (cf) поддерживается в диапазоне 0,3-0,45. Предлагаемый способ применим для проведения процессов термогидролиза хлоридов железа и магния, терморазло жения сульфатов железа и алюминия, гидроксидов магния, сушки каолина и ряда других процессов. Пример 1.В распылительную камеру диаметром 3 м и высотой 8м посредством пневматической форсунки ВВОДЯТ 0,4 раствора хлорида маг ния с концентрацией 380 г/л. В качес ве реагента - теплоносителя использу продукты сгорания природного газа с температурой 1320 С, которые вводят распылительную камеру в количестве 1200 . В рабочей зоне происходи реак1щя термогидролиза хлорида магни MgCfj(, +Н,0(,-Ь MgO(,,-2HC|(,pq. Часть образующегося твердого продукта оседает на дне распылительной камеры, а часть в количестве 24 кг/ч доля которой составляет 0,38 (от общего количества твердого продукта), выносится из камеры газообразными продуктами, имеющими температуру , После отделения от газа в цик лоне твердый продукт прерывисто с частотой 3 мин возвращается в среднюю часть распылительной камеры. В п лученном продукте степень превращения 9 хлорида марния в окисд магния составляет 96,9%. Пример 2.В распьтительную камеру диаметром 0,9 и высотой 1,85 м через пневматическую форсунку вводят 0,03 м/ч раствора сульфата железа с концентрацией 30 мас.%. В качестве теплоносителя используют продукты сгорания природного газа с температурой 800с, которые вводят в распылительную камеру в количестве 520 . . В рабочей зоХе происходит реакция термического разложения сульфата железа+SO Часть образукяцегося твердого продукта оседает на дне распылительной камеры, а часть, доля которой составляет 0,38 (от общего количества продукта) или 4,5 кг/ч, выносится из .камеры газообразными продуктами, имеющими температуру . После отделения от газа в циклоне унесенный твердый продукт прерьшисто с частотой 3,0 мин возвращается в камеру. При зтом получают продукт, степень превращения в котором составляет 87,0%. Пример 3. В распылительную камеру диаметром 2,2 и высотой 4,0 м через пневмофорсунку вводят 0,65 .суспензии каолина с концентрацией 28 мас.%. В качестве теплоносителя используют продукты сгорания природ- . ного газа с температурой 1360 С, которые вводят в распылительную камеру в количестве 1265 нм/ч. В рабочей зоне происходит обезвоживание суспензии, сушка и прокаливание каолина. Часть твердого продукта оседает на дне распылительной камеры, а часть, доля когТорой составляет 0,38 (от общего, количества твердого продукта) или 53 кг/ч, выносится из камеры газообразными продуктами, имеющими температуру . После отделения от газа в циклоне унесенный твердый продукт прерывисто с частотой 3 мин вводится в среднюю часть камеры. Остаточная влажность в готовом продукте составляет 2,5%. В таблице приведены значения степени превращения в различных термохимических процессах.и значения остаточной влажности или прокалке каолина при различных параметрах рецик.ла включая и непрерывный рецикл, при

311746994

тех же параметрах проведения соответ- го материала в рабочую зону ствующего процесса в примерах 1-3. распылительной камеры позволяет

Предлагаемый способ с преры- интенсифицировать процессы термовистым рециклом обрабатываемо- обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ МАГНИЯ | 2000 |

|

RU2186730C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕХАНИЧЕСКИ ОБЕЗВОЖЕННЫХ ОСАДКОВ СТОЧНЫХ ВОД | 2012 |

|

RU2504719C1 |

| Сушилка кипящего слоя | 1990 |

|

SU1726936A1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2306502C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕВЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ ПРИ ОБЕЗВОЖИВАНИИ ХЛОРМАГНИЕВОГО СЫРЬЯ | 2004 |

|

RU2276101C2 |

| Способ получения гранулированной окиси магния и хлористого водорода | 1961 |

|

SU141861A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ МЫШЬЯКОВО-СУРЬМЯНИСТЫХ КОНЦЕНТРАТОВ ИЛИ РУД | 2009 |

|

RU2398034C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НИКЕЛЬ-КОБАЛЬТОВОГО СЫРЬЯ | 2009 |

|

RU2393251C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2275416C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2632812C2 |

СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБ- . РАБОТКИ МАТЕРИАЛОВ путем распыления с противоточным движением фаз и рециклом обрабатываемого материала, отличающийся тем, что, с целью интенсификации процесса обработки, рецикл осуществляют прерывисто с частотой 2,4-3,6 мин при доле рециркулирующего материала 0,3-0,45. (Л

Гидролиз хлорида

магиия

Терморазложение сульфата железа

Прокалка каолина

96,9

95,1

87 2,5

79 3,1

| Мошкин В.М., Фокин А.П | |||

| я др | |||

| Исследование процесса распылительной сушки в аппаратах с возвратом циклонной фракции | |||

| - Труды ВНИИ химических реактивов и особо чистых химических ведеств, 1981, IP 43, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО НАЧАЛЬНОГО ВОЗБУЖДЕНИЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ ПЕРЕМЕННОГО ТОКА | 1991 |

|

RU2006175C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1985-08-23—Публикация

1983-10-10—Подача