Для получения различных сортов окиси магния, в том числе и особо чистой окиси магния, нрименяемой для выработки сверхогнеупоров, может быть исиользован метод гидролитического разложения хлористого магния, например, в виде бишофита по реакции: MgCls-eHsO - MgO + 2HCl + 5H20

Известно несколько процессов для получения окиси магния указанным методом.

Так, в СССР был разработан процесс гидролиза хлористого магния, состоящий из следующих операций:

а)Смешение хлормагниевых растворов (бишофита) с ретурной окисью магния для образования промежуточного магнезиального цементя;

б)сушка и помол магнезиального цемента;

в)гидролитическое разложение магнезиального цемента в ретортных или вращающихся печах с внутренним обогревом (Сборн. «Соликамские карналлиты, 1935 г.). Этот способ не нашел практического применения вследствие необходимости использования дорогого п громоздкого оборудования.

В 1955-1957 гг. в США фирмой International Minerals a.Chem. С° было осуществлено промышленное получение гидролизной окиси магния. В качестве сырья применяются сбросные хлормагниевые рассолы, получаемые при производстве сульфата калия из минерала лангбейнига (Кй504 2MgSO4) к хлористого калия. После выделения из рассолов хлоридов и сульфатов калия и натрия получают бишофит, который направляют во вращающуюся печь с внутренним обогревом.

Гидролиз проводится при температуре 600° с прямоточным движением газов и сырья.

ДляnoJiучения 10 тыс. тонн окиси магния в год потребовалась устаHofei a,. вращаю|Лей я п|чи| диаметром 2,1 м и длиною 21 м.

I fB ГДР paajia,

тся способ гидролитического разложения хлоpHJcToro мaтни f,ёыдeляe: юго из сбросных рассолов калийных произв себя:

водств, гадючае

.р езйржи.ва,ш1е -х-Лрмагниевых щелоков в распылительной сушилке с получением смеси четырех- и шестиводного хлористого магния;

2. разложение гидрата хлористого магния во взвешенном слое. Получаемая тонкодисперсная окись магния выносится вместе с газами из аппарата и отделяется в пылеулавливаюшей установке.

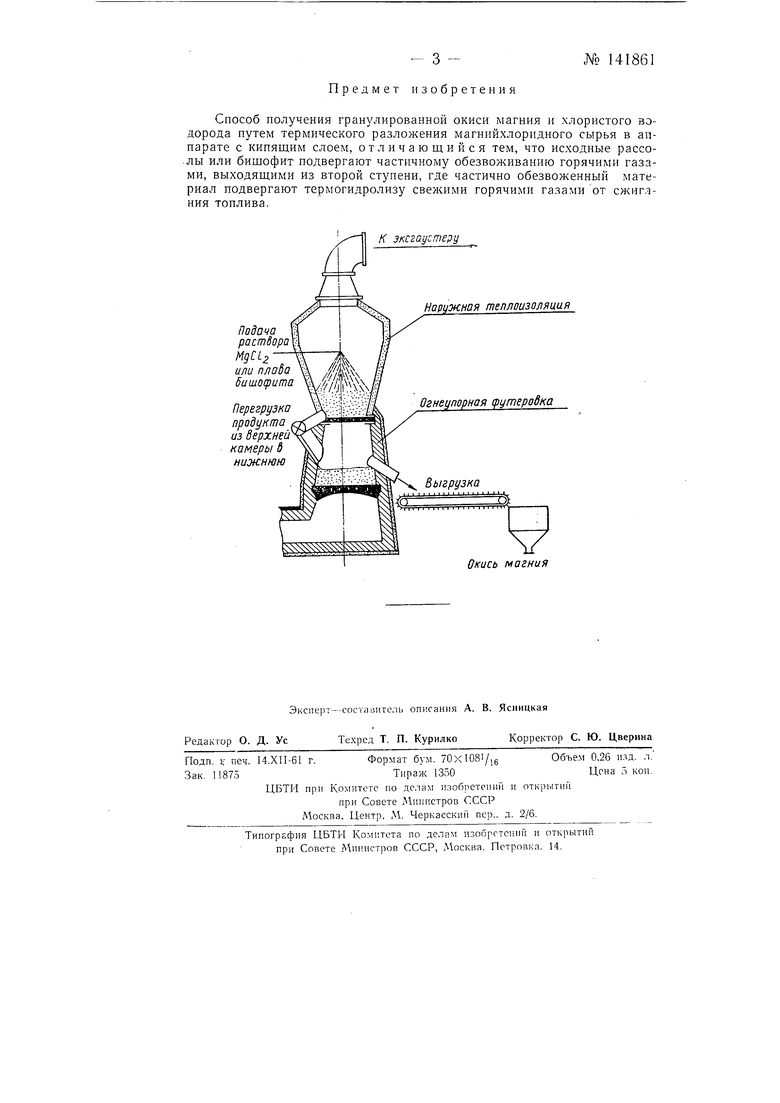

По предлагаемому способу исходные рассолы, содержаш,ие хлористый магний или бишофит, частично обезвоживают горячими газами, выходяплими из второй ступени, где частично обезвоженный материал подвергают термогидролизу свежими горячими газами от сжигания топлива. Процесс проводят в аппарате с кипяш,им слоем, разделенным на две сехции (см. чертеж).

В первой секции аппарата происходит обезвоживание хлорлгагниево го раствора или бипгофита (в виде плава или кристаллического продукта) в кипяшем слое. Подача растворов в аппарат для обезвоживания производится через механическую форсунку грубого распыла, расположенную над фронтом киияидего слоя иа высоте 300-400 мм от верхней границы слоя. Температура слоя поддерживается в пределах 180-200°. При этом образуется смесь 1,5- и 2- водных гидратов хлористого магния в виде гранул среднего диаметра 1-2 мм- Обезвоживание производится горячими, газами, выходящими из второй секции. Покидающие аппарат газы направляют на получение соляной кислоты, концентрация которой зависит от содержания влаги в исходном сырье. В США товарная соляная кислота содержит 31,5% HCI.

Гранулы маловодных гидратов хлористого магния непрерывно перегружают во вторую секцию аппарата, где и происходит термогидролиз с помощью свежих горячих газов, получаемых от сжигания топлива.

Проведение гидролиза в кипящем слое дает возможность снизить темпе 1атуру реакции до 500-550°. Время реакции 7-10 мин (по данным лабораторных опытов); при этом степень гидролиза достигает 97- . При температуре 300-320° степень гидролиза составляет 92%.

В процессе гидролиза теплоносителем являются поточные газы, которые, проходя через слой, приводят последний в псевдоожиженное состояние. Образовавщиеся гранулы окиси магния непрерывно выгружаются из аппарата.

Основные преимущества предлагаемого способа заключаются в следующем:

1.Упрощение и удешевление оборудования, так как высокая интенсивность процесса дает возможность значительно сократить реакционный объем аппарата.

2.Сокращение на 35-40% удельного расхода топлива. При проведении процесса в две стадии тепло реакционных газов используется для предварительного обезвоживания сырья.

3.В аппарате кипящего слоя получается гранулированная оки-;ь магния; при этом вынос из слоя пылевидной фракции, подлежащей улавливанию, не превышает 7-1С%. Поэтому не требуется установки громоздких пылеулавливающих устройств.

4.В результате сокращения удельного расхода топлива в аппарате с кипящим слоем содержание хлористого водорода в реакционных газах значительно повышается по сравнению с враплающейся печью или аппаратом со взвешенным слоем.

Предмет изобретения

Способ получения гранулированной окиси магния и хлористого водорода путем термического разложения магнийхлоридного сырья в аппарате с кипящим слоем, отличающийся тем, что исходные рассо-лы или бищофит подвергают частичному обезвоживанию горячими газами, выходящими из второй ступени, где частично обезвоженный материал подвергают термогидролизу свежими горячими газами от сжигания топлива.

- 3 № 141861

К эксгаустеру

Наружная теплоизоляция

Огнеупорная футеродка

Окись магния

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для обезвоживания растворов сульфата цинка | 1960 |

|

SU138242A1 |

| Способ обезвоживания растворов сульфата цинка | 1960 |

|

SU138241A1 |

| Способ получения сульфата натрия обезвоживанием мирабилита в аппарате кипящего слоя | 1959 |

|

SU123952A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ СЫРЬЯ, СОДЕРЖАЩЕГО СУЛЬФАТЫ | 1996 |

|

RU2095481C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА ИЗ РАСТВОРОВ ХЛОРИСТОГО МАГНИЯ, СОДЕРЖАЩИХ ХЛОРИСТЫЙ АММОНИЙ | 2001 |

|

RU2200704C2 |

| Способ тепловой обработки спекающихся материалов | 1979 |

|

SU784386A1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 2007 |

|

RU2354754C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ | 1999 |

|

RU2158787C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ ЧЕРЕЗ АММОНИЕВЫЙ КАРНАЛЛИТ | 1998 |

|

RU2136786C1 |

| Способ тепловой обработки спекающихся материалов | 1981 |

|

SU1032823A1 |

Авторы

Даты

1961-01-01—Публикация

1961-01-13—Подача