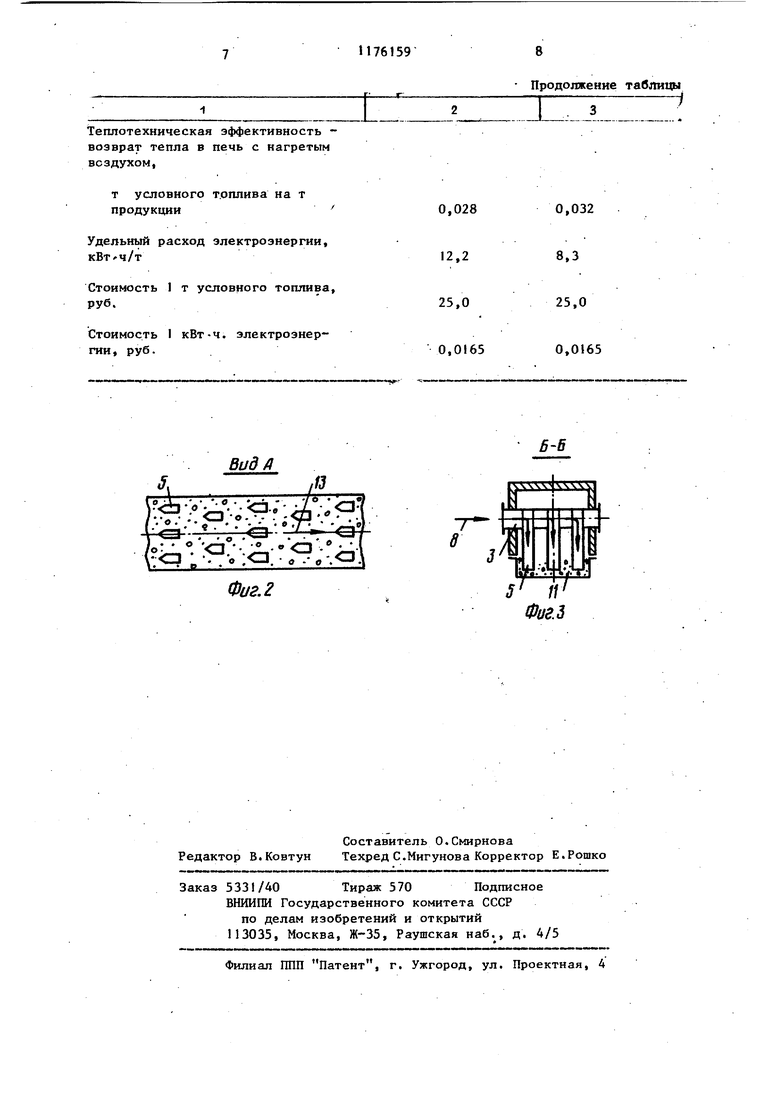

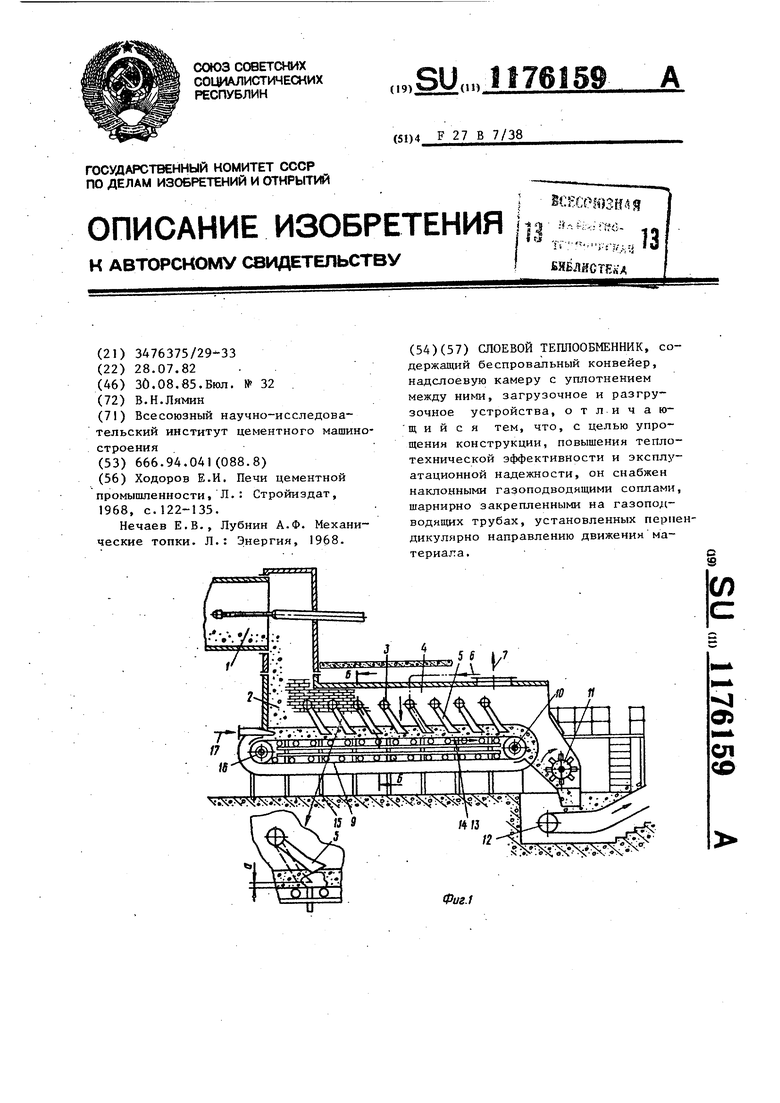

1 Изобретение относится к технике охлаждения различных обожженных сыпучих материалов, а та;кже сушки и нагрева кусковых материалов в промьшшенности строительных материалов в других отраслях промьшшенности, а также в качестве механической.Топки при сжигании вслое кусковых видов топлива - угля, торфа, горючих слан цев и др. В цементной.и других отраслях промьшшенности для охлаждения цемен ного клинкера и других обожженных сыпучих материалов широко применяют ся слоевые охладители - колосниковые переталкивающего типа с конвейерной решеткой, инерционные или вибрационные 13Во всех известных слоевых охладите лях осуществляется перекрестный теп лообмен при просасывании охлаждающего воздуха через воздухопронипаемую колосниковую решетку и слой охлаждаемого материала, перемещаемого тем или иным способом по колосниковой решетке. Подобным же образом осуществляется теплообмен в- слоевых сушилках. В механических топках просасываемый через колосниковую решетку и слой кускового топлива воздух необходим для поддержания горения .топлива в слое C2l. Однако известные слоевые теплообменники сложны по конструкции, характеризуются повьш1енной металлоемкостью и низкой эксплуатационной надежностью. Так во всех слоевых охладителях обожженных материалов до сих пор ос тается актуальной проблема уменьшения просыпи мелких кусков охлаждаем го материала через щели в колосниковой решетке вниз в подколоснико- вое пространствоi Большое количество просыпи, неизбежное при значительном содержании в материале мелких частиц, приводит к перегреву ко лосников и других деталей колосниковой решетки, транспортеров уборки просыпи и их преждевременному выход из строя, Дпя удаления просыпи из подколосникового пространства устанавливают дополнительный механизм транспортер уборки просыпи. Посколь ку за счет просыпи значительная част материала исключается из нормального процесса охлаждения в слое 9 то теплотехническая эффективность охладителей значительно снижается. Колосники всех известных слоевых охладителей цементного клинкера и других обожженных материалов, механических топок сложны, по конструкции, для их изготовления требуется большое количество дефицитных жаропрочных материалов, срок их службы изза перегревов, абразивного износа и механических повреждений недостаточен. Тяжелые условия работы, главным образом из-за большой просыпи и связанного с этим перегрева колосников, несущих подколосниковых конструкций и других деталей приводит к необходимости завышать их габариты и сечения, металлоемкость механизмов получается завышенной. Известные охладители с конвейер- .ной колосниковой решеткой не получили широкого распространения не толь ко и-з-за сложности и многодельности конструкции, но также и- потому, что в зтом случае не удается обеспечить активное перемешивание слоя охлаждаемого материала. Наиболее эффективные в теплотехническом отношении слоевые сушилки с механическим перемешиванием кусковых материалов не получили широкого применения, так как трудно обеспечить необходимую надежность колосниковой решетки при просасывании через нее горячих газов. Поэтому наиболее распространены в настоящее время менее эффективные барабанные сушилки. Цель изобретения - упрощение конструкции, повышение теплотехнической эффективности и эксплуатационной надеокности. Поставленная цель достигается тем, что теплообменник слоевой, содержащий беспровальный конвейер, надслоевую камеру с уплотнением между ними, загрузочное и разгрузочное устройства, снабжен наклонными газоподводящими соплами, шарнирно закрепленными на газоподводящих трубах, установленных перпен- . дикулярно направлению движения материала. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг,1.

3

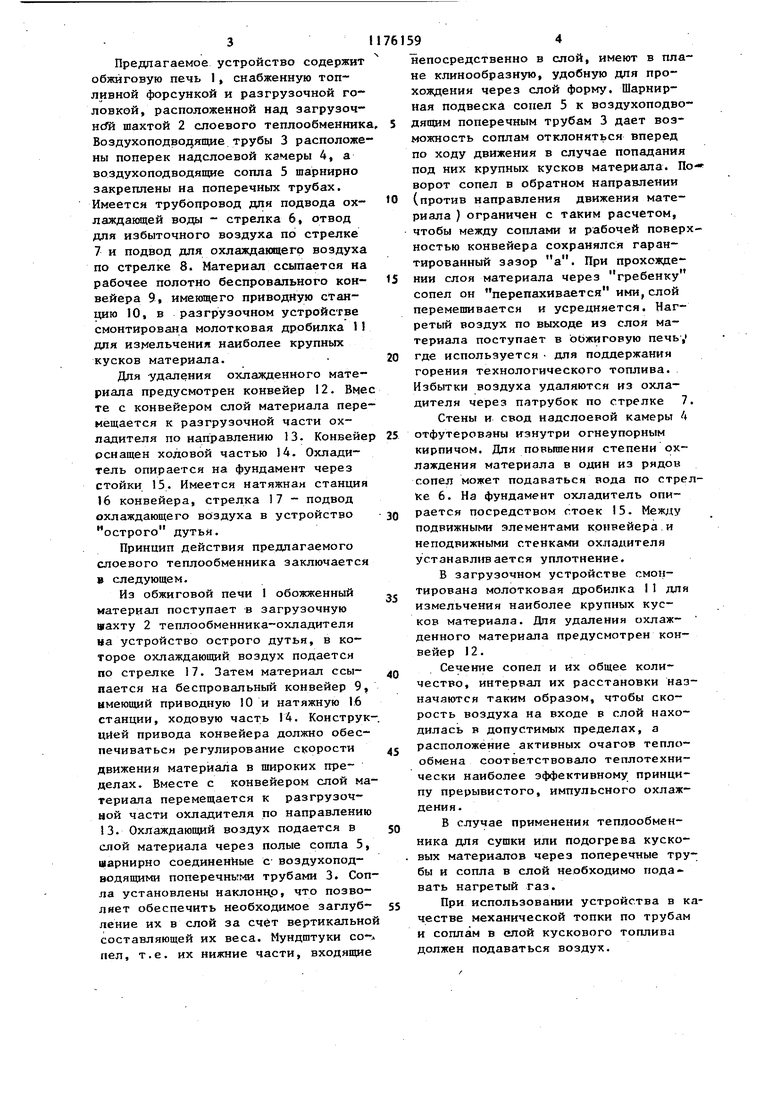

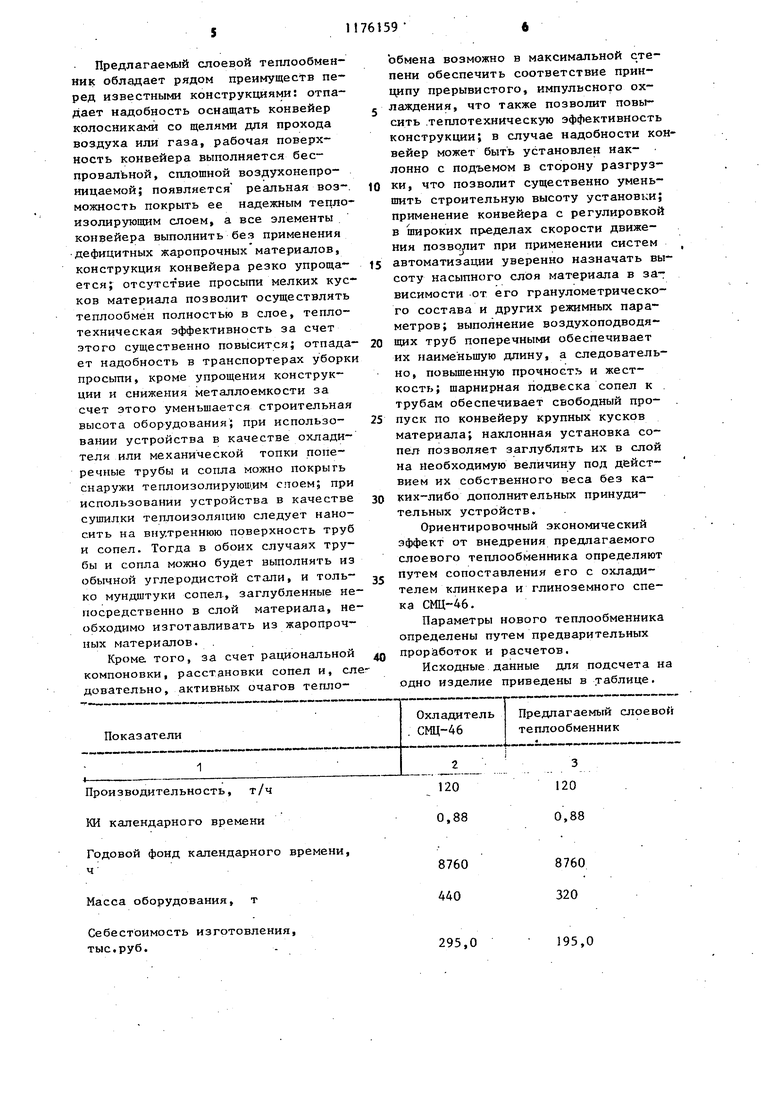

Предлагаемое устройство содержит обжиговую печь 1, снабженную топливной форсункой и разгрузочной головкой, расположенной над эагрузочнс й шахтой 2 слоевого теплообменника Воздухоподводящие трубы 3 расположены поперек надслоевой камеры 4, а воздухоподводящие сопла 5 шарнирно закреплены на поперечных трубах. Имеется трубопровод для подвода ох- лаждающей воды - стрелка 6, отвод дпя избыточного воздуха по стрелке 7 и подвод для охлаждающего воздуха по стрелке 8. Материал ссыпается на рабочее полотно беспровального конвейера 9, имеющего приводную станцию 10, в разгрузочном устройстве смонтирована молотковая дробилка 11 для измельчения наиболее крупных кусков материала.

Для удаления охлажденного материала предусмотрен конвейер 12. Вмес те с конвейером слой материала перемещается к разгрузочной части охладителя по направлению 13. Конвейер рснащен ходовой частью 14. Охладитель опирается на фундамент через стойки 15. Имеется натяжнаи станция 16 конвейера, стрелка 17 - подвод охлаждающего воздуха в устройство острого дутья.

Принцип действия предлагаемого слоевого теплообменника заключается в следующем.

Из обжиговой печи I обожженный материал поступает в загрузочную вахту 2 теплообменника-охладителя иа устройство острого дутья, в которое охлаждающий воздух подается по стрелке 17. Затем материал ссылается на беспровальный конвейер 9, имеющий приводную 10 и натяжную 16 станции, ходовую часть 14. Конструкцйей привода конвейера должно обеспечиваться регулирование скорости движения материала в широких пределах. Вместе с конвейером слой материала перемещается к разгрузочной части охладителя по направлению 13. Охлаждающий воздух подается в слой материала через полые сопла 5, шарнирно соединенные с- воздухопод- водящими поперечныг-ш трубами 3. Сопла установлены наклонцр, что позволяет обеспечить необходимое заглуб- ление их в слой за счёт вертикальной составляющей их веса. Мундштуки со- пел, т.е. их нижние части, входящие

94

непосредственно в слой, имеют в плане клинообразную, удобную для прохождения через слой форму. Шарнирная подвеска сопел 5 к воздухоподводящим поперечным трубам 3 дает возможность соплам отклоняться вперед по ходу движения в случае попадания под них крупных кусков материала. По-ворот сопел в обратном направлении (против направления движения материала ) ограничен с таким расчетом, чтобы между соплами и рабочей поверхностью конвейера сохранялся гарантированный зазор а. При прохождении слоя материала через гребенку сопел он перепахивается ими,слой перемешивается и усредняется. Нагретый воздух по выходе из слоя материала поступает в обжиговую печь , где используется . для поддержания горения технологического топлива. Избытки воздуха удаляются из охладителя через патрубок по стрелке 7.

Стены и свод надслоевой камеры 4 отфутерованы изнутри огнеупорным кирпичом. Для повьш1ения степени охлаждения материала в один из рядов сопел может подаваться вода по стрелке 6. На фундамент охладитель опирается посредством стоек 15. Между подвижными элементами конвейера и неподвижными стенками охладителя устанавливается уплотнение.

В загрузочном устройстве CMOIIтирована молотковая дробилка I1 для измельчения наиболее крупных кусков материала. Для удаления охлажденного материала предусмотрен конвейер 12.

Сечение сопел и их общее количество, интервал их расстановки назначаются таким образом, чтобы скорость воздуха на входе в слой находилась в допустимых пределах, а расположение активных очагов теплообмена соответствовало теплотехнически наиболее эффективному принципу прерывистого, импульсного охлаждения.

В случае применения теплообменника для сушки или подогрева кусковых материалов через поперечные трубы и сопла в слой необходимо подавать нагретый газ.

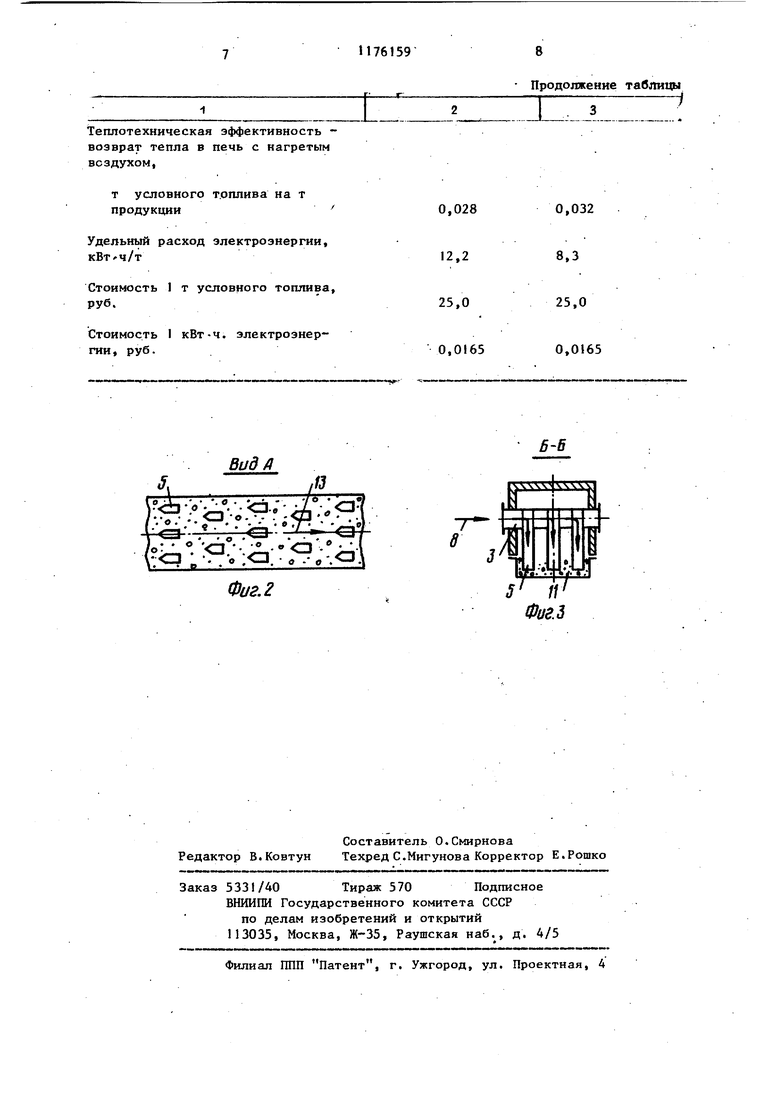

При использовании устройства в качестве механической топки по трубам и соплам в слой кускового топлива должен подаваться воздух. Предлагаемый слоевой теплообменник обладает рядом преимуществ перед известными конструкциями: отпадает надобность оснащать конвейер колосниками со щелями для прохода воздуха или газа, рабочая поверхность конвейера выполняется бес провальной, сплошной воздухонепроницаемой; появляется реальная возможность покрыть ее надежным тепло изолирующим слоем, а все элементы конвейера выполнить без применения дефицитных жаропрочных материалов, конструкция конвейера резко упрощается; отсутствие просыпи мелких кус ков материала позволит осуществлять теплообмен полностью в слое, теплотехническая эффективность за счет этого существенно повысится; отпада ет надобность в транспортерах уборк просыпи, кроме упрощения конструкции и снижения металлоемкости за счет этого уменьшается строительная высота оборудования; при использовании устройства в качестве охладителя или механической топки поперечные трубы и сопла можно покрыть снаружи теплоизолирующим споем; при использовании устройства в качестве сушилки теплоизоляцию следует наносить на внутреннюю поверхность труб и сопел. Тогда в обоих случаях трубы и сопла можно будет выполнять из обычной углеродистой стали, и только мундштуки сопел, заглубленные не посредственно в слой материала, не обходимо изготавливать из жаропрочных материалов. . Кроме того, за счет рациональной компоновки, расстановки сопел и, сл довательно, активных очагов теплообмена возможно в максимальной степени обеспечить соответствие принципу прерывистого, импульсного охлаждения, что также позволит повысить .теплотехническую эффективность конструкции; в случае надобности конвейер может быть установлен наклонно с подъемом в сторону разгрузки, что позволит существенно уменьшить строительную высоту установки; применение конвейера с регулировкой в широких пределах скорости движения позволит при применении систем , автоматизации уверенно назначать высоту насыпного слоя материала в за-г висимости от его гранулометрического состава и других режимных параметров; выполнение воздухоподводящих труб поперечными обеспечивает их наименьшую длину, а следовательно, повышенную прочность и жесткость; шарнирная подвеска сопел к трубам обеспечивает свободный про- . пуск по конвейеру крупных кусков материала; наклонная установка сопел позволяет заглублять их в слой на Необходимую величину под действием их собственного веса без каких-либо дополнительных принудительных устройств. Ориентировочный экономический эффект от внедрения предлагаемого слоевого теплообменника определяют путем сопоставления его с охладителем клинкера и глиноземного спека СМЦ-46. Параметры нового теплообменника определены путем предварительных проработок и расчетов. Исходные данные для подсчета на одно изделие приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Охладитель клинкера | 1983 |

|

SU1168790A1 |

| Барабанный холодильник для сыпучего материала | 1988 |

|

SU1672179A1 |

| Способ классификации измельченных материалов и устройство для его осуществления | 1981 |

|

SU997841A1 |

| ТОПКА С НАКЛОННО-ПЕРЕТАЛКИВАЮЩЕЙ КОЛОСНИКОВОЙ РЕШЕТКОЙ ДЛЯ СЖИГАНИЯ ГРАНУЛИРОВАННЫХ И БРИКЕТИРОВАННЫХ ТОПЛИВ | 2021 |

|

RU2773999C1 |

| КОЛОСНИКОВЫЙ холодильник для СЫПУЧИХ МАТЕРИАЛОВ | 1970 |

|

SU271732A1 |

| Колосниковый холодильник | 1987 |

|

SU1490411A1 |

| Планетарный холодильник | 1971 |

|

SU496456A1 |

| ТОПКА С НАКЛОННО-ПЕРЕТАЛКИВАЮЩЕЙ КОЛОСНИКОВОЙ РЕШЕТКОЙ ДЛЯ СЖИГАНИЯ БИОТОПЛИВ | 2020 |

|

RU2750588C1 |

| СУШИЛКА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ ДЛЯ ТЕРМОЧУВСТВИТЕЛЬНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2196285C1 |

| Топка с наклонно-переталкивающей колосниковой решеткой для сжигания отходов фанерного производства и гранулированных и брикетированных топлив | 2022 |

|

RU2784766C1 |

СЛОЕВОЙ ТЕПЛООБМЕННИК, содержащий беспровальный конвейер, надслоевую камеру с уплотнением между ними, загрузочное и разгрузочное устройства, отличающ и и с я тем, что, с целью упрощении конструкции, повышения теплотехнической эффективности и эксплуатационной надежности, он снабжен наклонными газоподводящими соплами, шарнирно закрепленными на газоподводящих трубах, установленных перпендикулярно направлению движенияматериала.

КИ календарного времени

Годовой фонд календарного времени, ч

Масса оборудования, т

Себестоимость изготовления, тыс.руб.

0,88

8760 320

195,0

| Ходоров Е.И | |||

| Печи цементной промышленности | |||

| Л.: Стройиэдат, 1968, с.122-135 | |||

| Нечаев Е.В., Лубнин А.Ф | |||

| Меха ческие топки | |||

| Л.: Энергия, 1968. |

Авторы

Даты

1985-08-30—Публикация

1982-07-28—Подача