Изобретение относится к промышленности строительных материалов, а именно к технике охлаждения цементного клинкера, и может быть использовано, например, в металлургической промышленности, где решается проблема охлаждения обожженных материалов и рекуперация тепла.

Цель изобретения - интенсификация процесса охлаждения, повышение теплового КПД и надежности за счет предотвращения перегрева корпуса.

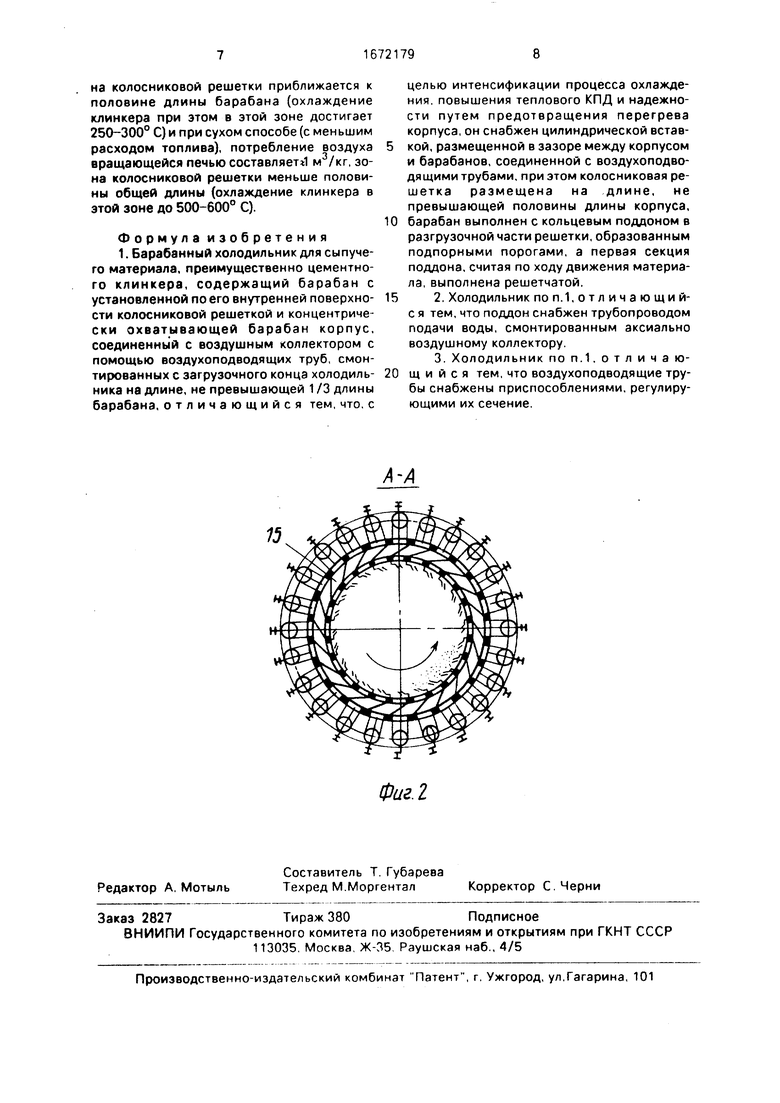

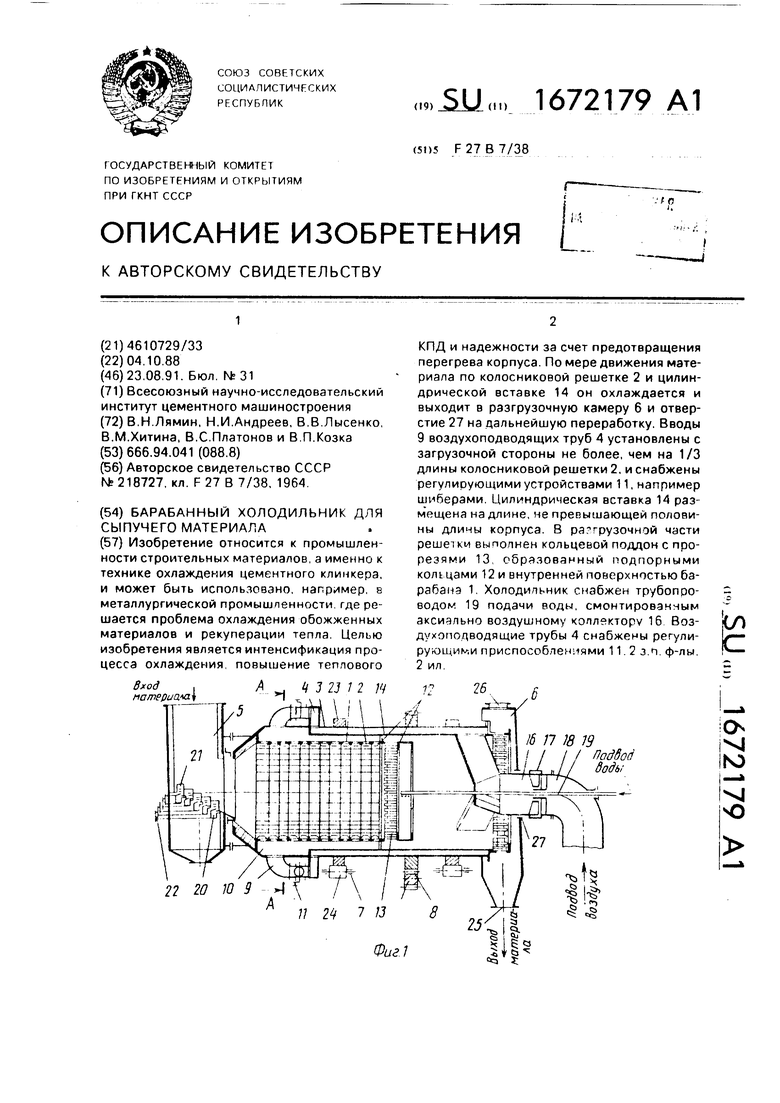

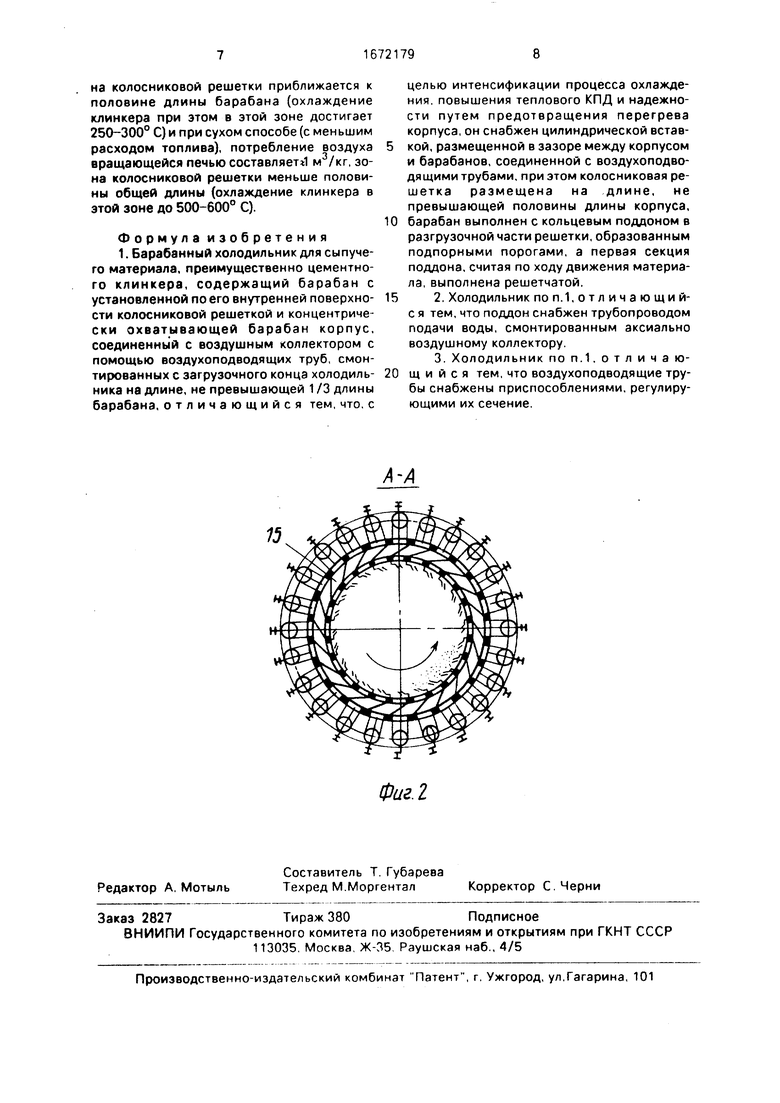

На фиг.1 изображен холодильник, продольный разрез; на фиг.2 - разрез А-А на фиг.1.

Барабанный холодильник состоит из барабана 1, по внутренней поверхности которого расположены колосники с отверстиями, образующие в совокупности своей колосниковую решетку 2, корпуса 3, наклонно расположенного относительно горизонта и концентрически охватывающего барабан 1 с воздухоподводящими трубами 4. Охладитель содержит приемную 5 и разгрузочную 6 камеры, опорные 7 и приводное 8 устройства. Вводы 9 в подколосниковое пространство 10 воздухоподводящихтруб4 выполнены не более, чем на 1/3 длины колосниковой решетки 2 с ее загрузочной сто- роны и снабжены регулирующими приспособлениями 11.

Колосниковая решетка 2 на выходном конце имеет подпорные кольца 12, которые образуют с внутренней поверхностью барабана 1 и колосниками решетки кольцевой поддон с прорезями 13. Колосниковая решетка выполнена длиной не более половины длины корпуса 3.

Между барабаном 1 и корпусом 3 встроена цилиндрическая вставка 14,концентрически расположенная относительно корпуса 3 и образующая с последним кольцевую полость. Последняя разделена перегородками 15 на ряд каналов, которые с одной стороны соединены с воздухоподводящими трубами, а с другой - воздушным коллектором 16, расположенным в разгрузочной части корпуса 3. Коллектор 16 выполнен аксиально корпусу 3 и соединен с помощью вертлюга 17 с воздуховодом 18, Через коллектор 16 проходит по его оси трубопровод 19 для подачи воды, заканчивающийся сливным отверстием в кольцевом поддоне колосниковой решетки.

Приемная камера 5 в нижней своей части имеет ступенчато расположенные колосники 20, образующие наклонное днище и бортовые колосники 21 с отверстиями, примыкающие к боковым стенкам и днищу приемной камеры.

Колосники 20 и 21 смонтированы на воз- духоподводящих коробах 22. Опорные устройства 7 представляют собой бандажи 23, насаженные на корпус 3, с помощью которых последний устанавливается на ролико- опоры 24.

Разгрузочный конец корпуса 3 холодильника входит в разгрузочную камеру 6, имеющую снизу отверстие 25 для выпуска

охлажденного материала, патрубок 26 в верхней части для присоединения к системе аспирации паровоздушной смеси и отверстие 27 для ввода воздушного коллектбрэ 16.

Холодильник работает следующим образом.

Обожженный материал из вращающейся печи поступает в приемную камеру 5 на наклонное днище из воздухопроницаемых

колосников 20. Под действием сил тяжести и побуждения воздухом, подаваемым через короба 22, материал поступает на загрузочную часть колосниковой решетки.

За счет наклона и вращения барабана

со встроенной колосниковой решеткой материал перемещается в сторону разгрузочного конца и поступает в кольцевой поддон, имеющий щелевидные прорези, через которые мелкие фракции выходят на внутренюю

поверхность цилиндрической вставки 14.

Крупные куски материала, многократно перекатываясь в кольцевом поддоне, истираются и выпадают через те же прорези в поддоне. По мере движения материала по

колосниковой решетке и цилиндрической вставке материал охлаждается и выходит в разгрузочную камеру и отверстие 27 на дальнейшую переработку.

Охлаждение материала происходит за

счет принудительной подачи воздуха в под- колосниковое пространство между барабаном 1, имеющим по периметру отверстия, корпусом 3 и цилиндрической вставкой 14, и воздухоподводящие короба 22, а также

воды, впрыскиваемой в кольцевой поддон колосниковой решетки. В подколосниковое пространство охлаждающий воздух поступает из воздуховода 18 через коллектор 16, каналы кольцевой полости 15, образованной корпусом 3 и цилиндрической вставкой 14, воздухоподводящие трубы 4 и вводы 9. Вода на охлаждение подводится по трубопроводу 19 и впрыскивается в кольцевой поддон колосниковой решетки,

В целях предотвращения образования

настылей из склонных к слипанию материалов в проемной камере 5 предусматривает ся установка данных 20 и бортовых 21 колосников с отверстиями, через которое

продувается в качестве побудителя холодный воздух.

Нагретый при просасывании через слой материал на колосниковой решетке и в приемной камере воздух поступает во вращающуюся печь и служит в качестве вторичного воздуха для горения технологического топлива. Излишний воздух, а также образующийся пар сбрасываются через патрубок 28 разгрузочной камеры 6 в аспирационную систему для очистки от пыли или в атмосферу.

Исходя из условия наибольшей технологической эффективности охладителя колосниковая часть его должна быть такой протяженности (длины), чтобы при продувке слоя материала воздухом в объеме, необходимом для горения топлива в печи, получить максимально высокую температуру, а следовательно, вернуть в печь наибольшее количество теплоты, отобранной от охлаждаемого материала. При таких условиях, например, цементный клинкер охлаждается от 1300-1350 до 550-600° С.

Дальнейшее охлаждение до температуры материала 100-105° С происходит в бесколосниковой части охладителя водой при интенсивном перемешивании материала за счет вращения барабан 1. При одной частоте вращения барабана для полного испарения влаги и охлаждения до указанной выше температуры материала на вькоде бесколосни- ковэя часть охладителя должна быть равной или несколько меньшей, чем колосниковая. Цилиндрическая вставка выполнена с зазором относительно корпуса барабана и образует с последним канал для прохода охлаждающего воздуха в воздухоподводя- щие трубы и далее в подколосниковое пространство При этом охлаждающий воздух отбирает тепло or цилиндрической вставки и предварительно нагревается, что способствует повышению теплового КПД, защищается корпус барабана от перегрева. Корпус может быть изготовлен из обычной углеродистой стали, чем улучшается процесс охлаждения материала за счет постоянного обдува цилиндрической вставки охлаждающим воздухом. Холодильник более компактный, имеет меньшую металлоемкость и габариты.

Герметичные шиберы устанавливаются непосредственно на каждом патрубке подвода воздуха, что позволяет осуществить подачу охлаждающего воздуха по заданной программе при изменениях технологического процесса (повышении или уменьшении производительности агрегата, изменениях соотношения подачи вторичного и первичного воздуха на горение топлива

в печи, а следовательно, обеспечивается выбор оптимального варианта охлаждения клинкера.

Мелкая фракция клинкера охлаждается

быстрее и поэтому ее после охлаждения воздухом целесообразно отделить, в то время как крупные куски охлаждаются медленно и их необходимо доохладить, в частности, водой как более эффективным

0 теплоносителем.

В предложенной конструкции холодильника кольцевой поддон 13с отверстиями выполняет функцию отделения уже охлажденной мелкой фракции (готовый про5 дукт) для подачи в разгрузочную часть. Клинкер крупной фракции с достаточно высокой температурой (особенно внутри куска до 600-900° С) поступает в кольцевой поддон без отверстий, ограниченный подпор0 ными кольцами. В эту зону (поддон) подается охлаждающая вода непосредственно на крупные куски. В результате резкого охлаждения крупные куски растрескиваются и при вращении измельча5 ются. В дальнейшем практически не требуются дополнительные устройства для дробления крупных сваров клинкера. Далее охлажденные водой куски поступают на цилиндрическую вставку 14 и смешиваются с

0 мелкой фракцией. Зона о г подпорного кольца 12 до разгрузки клинкера является зоной усреднения. Устройство зоны усреднения обусловлено тем, что при охлаждении клинкера водой возможно его неравномерное

5 охлаждение, т.е. на отдельные куски могут быть неувлажненными, другие - сравнительно горячими (выше 100° С). В результате ин генсивного перемешивания в усреднения горячие куски отдают свое тепло пе0 реувлажненным. При указанном соотношении зон колосниковой решетки и усреднении (по длине холодильника), а также количестве подаваемой воды, устанавливаемом по температуре выходящего из

5 холодильника клинкера, последний имеет нулевую влажность.

Продуваемый через колосники воздух вызывает кипение слоя клинкера, тем самым снижается внутреннее трение матери0 ала и улучшается его сход во вращающуюся часть холодильника.

Колосниковая решетка размещена на длине, не превышающей половину длины корпуса. В зависимости от способа произ5 водства клинкера (сухой, мокрый) эта величина меняется, но обязательно в сторону меньшей половины длины корпуса барабана, а именно при мокром способе производства, когда потребление воздуха для вращающейся печи составляет 1,5 м3/кг, зона колосниковой решетки приближается к половине длины барабана (охлаждение клинкера при этом в этой зоне достигает 250-300° С) и при сухом способе (с меньшим расходом топлива), потребление воздуха вращающейся печью составляет м /кг, зона колосниковой решетки меньше половины общей длины (охлаждение клинкера в этой зоне до 500-600° С).

Формула изобретения 1. Барабанный холодильник для сыпучего материала, преимущественно цементного клинкера, содержащий барабан с установленной по его внутренней поверхности колосниковой решеткой и концентрически охватывающей барабан корпус, соединенный с воздушным коллектором с помощью воздухоподводящих труб, смонтированных с загрузочного конца холодильника на длине, не превышающей 1 /3 длины барабана, отличающийся тем, что, с

целью интенсификации процесса охлаждения, повышения теплового КПД и надежности путем предотвращения перегрева корпуса, он снабжен цилиндрической вставкой, размещенной в зазоре между корпусом и барабанов, соединенной с воздухоподво- дящими трубами, при этом колосниковая решетка размещена на длине, не превышающей половины длины корпуса,

барабан выполнен с кольцевым поддоном в разгрузочной части решетки, образованным подпорными порогами, а первая секция поддона, считая по ходу движения материала, выполнена решетчатой.

2. Холодильник поп.1,отличающийс я тем, что поддон снабжен трубопроводом подачи воды, смонтированным аксиально воздушному коллектору.

3. Холодильник по п.1. отличающ и и с я тем, что воздухоподводящие трубы снабжены приспособлениями, регулирующими их сечение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Слоевой теплообменник | 1982 |

|

SU1176159A1 |

| Способ охлаждения цементного клинкера в колосниковом холодильнике | 1982 |

|

SU1052489A1 |

| Охладитель клинкера | 1983 |

|

SU1168790A1 |

| Аппарат для охлаждения глиноземного спека | 1977 |

|

SU770324A1 |

| Планетарный холодильник | 1971 |

|

SU496456A1 |

| Колосниковый холодильник | 1977 |

|

SU737750A1 |

| Колосниковый холодильник | 1981 |

|

SU1008596A1 |

| Устройство для охлаждения сыпучего материала | 1985 |

|

SU1255840A1 |

| КОЛОСНИК КОЛОСНИКОВОГО ОХЛАДИТЕЛЯ ПЕРЕТАЛКИВАЮЩЕГО ТИПА | 2012 |

|

RU2489660C1 |

| Колосниковый холодильник | 1987 |

|

SU1490411A1 |

Изобретение относится к промышленности строительных материалов, а именно к технике охлаждения цементного клинкера, и может быть использовано, например, в металлургической промышленности, где решается проблема охлаждения обожженных материалов и рекуперации тепла. Целью изобретения является интенсификация процесса охлаждения, повышение теплового КПД и надежности за счет предотвращения перегрева корпуса. По мере движения материала по колосниковой решетке 2 и цилиндрической вставке 14 материала по колосниковой решетке 2 и цилиндрической вставке 14 материал охлаждается и выходит в разгрузочную камеру 6 и отверстие 27 на дальнейшую переработку. Вводы 9 воздухоподводящих труб 4 установлены с загрузочной стороны не более, чем на 1/3 длины колосниковой решетки 2, и снабжены регулирующими устройствами 11, например, шиберами. Цилиндрическая вставка 14 размещена на длине, не превышающей половины длины корпуса. В разгрузочной части решетки выполнен кольцевой поддон с прорезями 13, образованный подпорными кольцами 12 и внутренней поверхностью барабана 1. Холодильник снабжен трубопроводом 19 подачи воды, смонтированным аксиально воздушному коллектору 16. Воздухоподводящие трубы 4 снабжены регулирующими приспособлениями 11. 2 ил., 2 з.п. ф-лы.

| ВРАЩАЮЩИЙСЯ КОЛОСНИКОВЫЙ ХОЛОДИЛЬНИК ДЛЯ ОХЛАЖДЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 0 |

|

SU218727A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-08-23—Публикация

1988-10-04—Подача