Известные конструкции реакторов лчя окисления углеводородных газов кислородом позволяют осуществлять процесс как при повышенном, так и при нормальном давлении.- Однако при повышении давления во избежание взрыва концентрация кислорода в реакционной смеси не может быть высокой и обычно не превышает 3%, что приводит к низкой конверсии и удорожает продукты окисления.

При нормальном давлении концентрация кислорода может быть по-вышена до 30-40%, но поддержание необходимого для реакции температурного режима в пределах 300-400° сильно затрудняется из-за быстрого затухания процесса.

Предлагаемый реактор относится к типу трубчатых реакторов, работающих при нормальном давлении, и отличается- тем, что имеет устройство для управления температурным режимом, чем устраняется указаннь1й недостаток. Сущнрсть изобретения заключается в том, что в верхней части реактора помещен электрозапал для запуска и вдоль оси реактора смонтирован электронагревательный элемент для поддержания необходимой температуры..реакции.

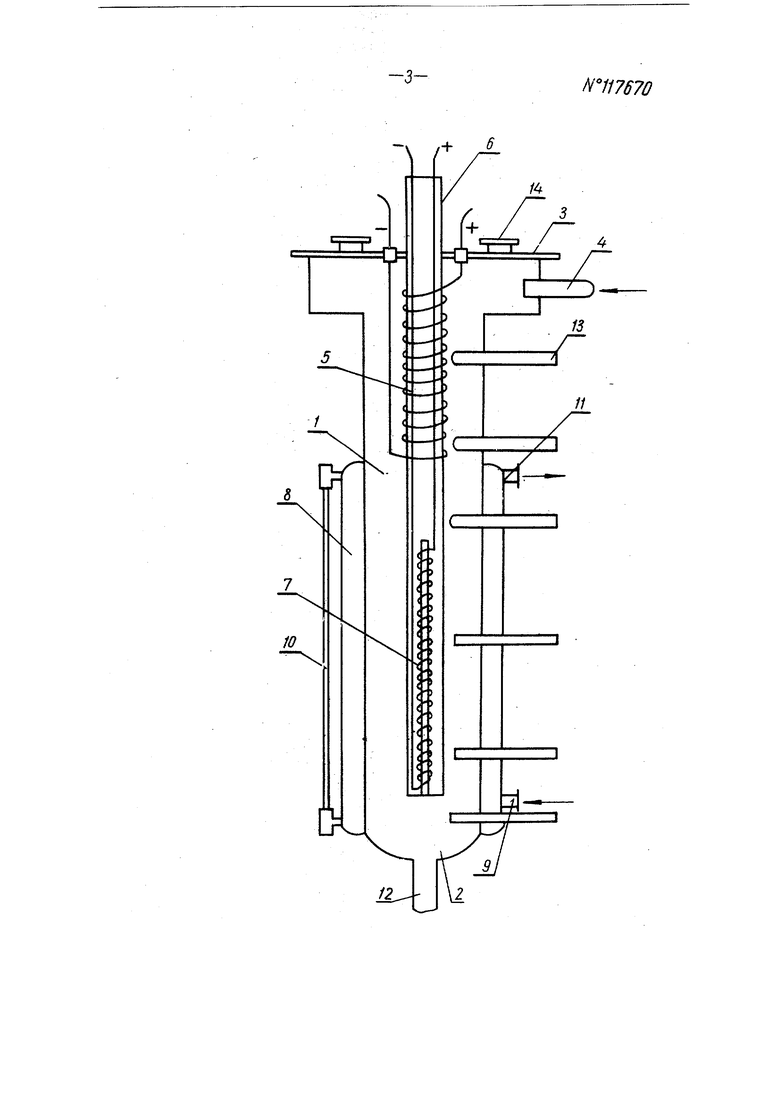

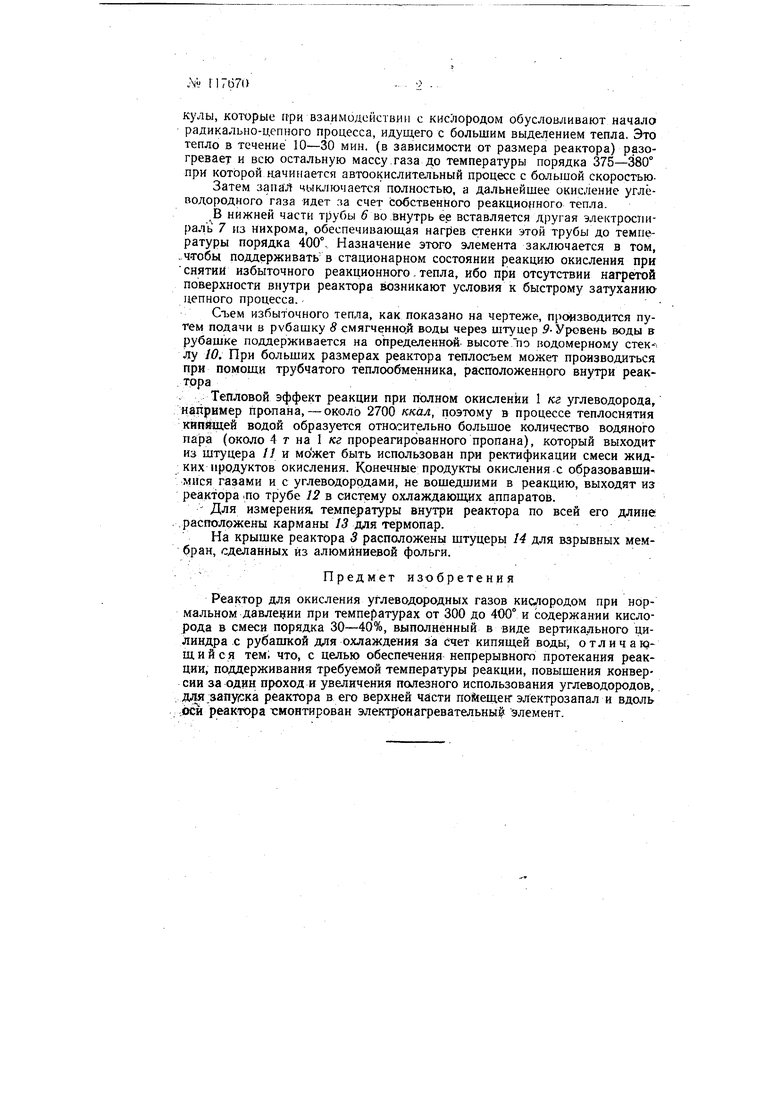

Реактор для окисления углеводородных газов кислородом при нормальном давлении (см. чертеж) представляет собой цилиндр / со сварным днищем 2 и съемной крыщкой 3,

Смесь углеводородного газа (Сз или С фракции, или лю(5ые смеси) с техническим кислородом поступает в верхнюю часть реактора по трубе 4, где помещается электроспираль 5 из нихрома (электрозапал), закрепленная по наружной изолированной трубе 6, нижний конец которой наглухо заварен. При большой производительности реактора проволока MO/IU-J быть заменена на шины. Питание электрозапала производится через трансформатор током при напряжении не выше 60 в.

При встрече газового потока с поверхностью накаленной электроспирали (или шины) в нем возникают возбужденные углеводородные-молель 17670- 2 кулы, которые при взаимодействии с кислородом обусловливают начало радикально-цепного процесса, идущего с большим выделением тепла. Это тепло в течение 10-30 мин. (в зависимости от размера реактора) разогревает и всю остальную массу.газа до температуры порядка 375-380° при которой начинается автоокислительный процесс с большой скоростьюЗатем запаЛ чыключается полностью, а дальнейшее окисление углеводородного газа идет за счет собственного реакцио гного теп.яа.

,В нижней части трубы 5 во внутрь ее вставляется Другая электроспираль 7 из нихрома, обеспечиваюш,ая нагрев стенки этой трубы до температуры порядка 400°, Назначение этого элемента заключается в том, „чтобы поддерживать в стационарном состоянии реакцию окисления при снятий избыточного реакционного.тепла, ибо при отсутствии нагретой поверхности внутри реактора возникают условия к быстрому затуханию цепного процесса.

Съем избыточного тепла, как показано на чертеже, производится путем подачи в рубашку 5 смягченной воды через штуцер Р-Уровень воды в рубашке поддерживается на определенной, высоте по водомерному стеклу W. При больших размерах реактора теплосъем может производиться при помощи трубчатого теплообменника, расположенного внутри реактора

. Тепловой эффект реакции при полном окислении 1 кг углеводорода, например пропана, - около 2700 ккал, поэтому в процессе теплоснятия кипйщей водой образуется относительно большое количество водяного пара (около -1 т на 1 кг прореагированного пропана), который выходит из штуцера //и может быть использован при ректификации смеси жидких продуктов окисления. Конечные продукты окисления.с образовавшимися газами и с углеводоррдами, не вошедшими в реакцию, выходят из реактора .по трубе 12 в систему охлаждающих аппаратов.

Для измерения температуры внутри реактора по всей его длине .расположены карманы/5 для термопар.

На крышке реактора 3 расположены штуцеры 14 для взрывных мембран, сделанных из алюминиевой фольги..

Предмет изобретения

Реактор для окисления углеводородных газов ки(утородом при нормальном да при температурах от 300 до 400° и содержании кислорода в смеси порядка 30-40%, выполненный в виде вертикального цилиндра с рубашкой для охлаждения за счет кипящей воды, отличающийся тем; что, с целью обеспечения непрерывного протекания реакции, поддерживания требуемой температуры реакции, повышения конверсии за один проход и увеличения полезного использования углеводородов, для .запуска реактора в его верхней части пойещен электрозапал и вдоль ;ОСи реактора вмонтирован электронагревательный Элемент.

/+ J/4

№

I Г

/5

пз

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окисления низших углеводородов | 1958 |

|

SU117583A1 |

| Способ двухступенчатой каталитической конверсии углеводородного сырья | 1977 |

|

SU784148A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛФТОРИДА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ КАРБОНИЛФТОРИДА | 1999 |

|

RU2167812C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЗАТУХАНИЯ РЕАКЦИИ В ПРОЦЕССЕ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2001 |

|

RU2264433C2 |

| ТРУБЧАТО-МЕМБРАННО-ЩЕЛЕВОЙ РЕАКТОР | 2006 |

|

RU2342988C2 |

| СПОСОБ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1996 |

|

RU2106342C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361809C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191743C2 |

| Способ получения водородсодержащего газа для производства метанола и устройство для его осуществления | 2016 |

|

RU2632846C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

cr

F

Х

Авторы

Даты

1958-01-01—Публикация

1955-10-17—Подача