Изобретение относится к металлургии, а именно к системам газоудаления при выплавке металла в электродуговых печах на предприятиях черной и цветной металлургии, машиностроения и других отраслей лроньштенности.

Цель изобретения - повьшение эффективности пьтегазовьщелений путем увеличения скорости и обеспечения равномерности всасывания газов

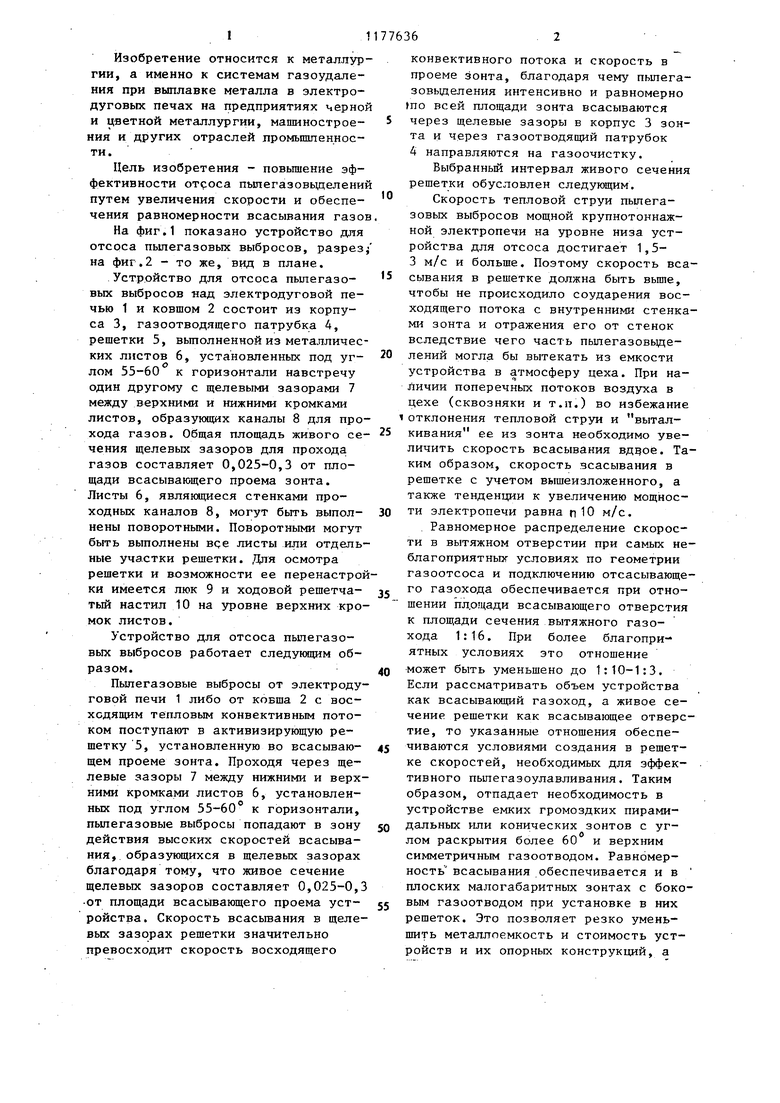

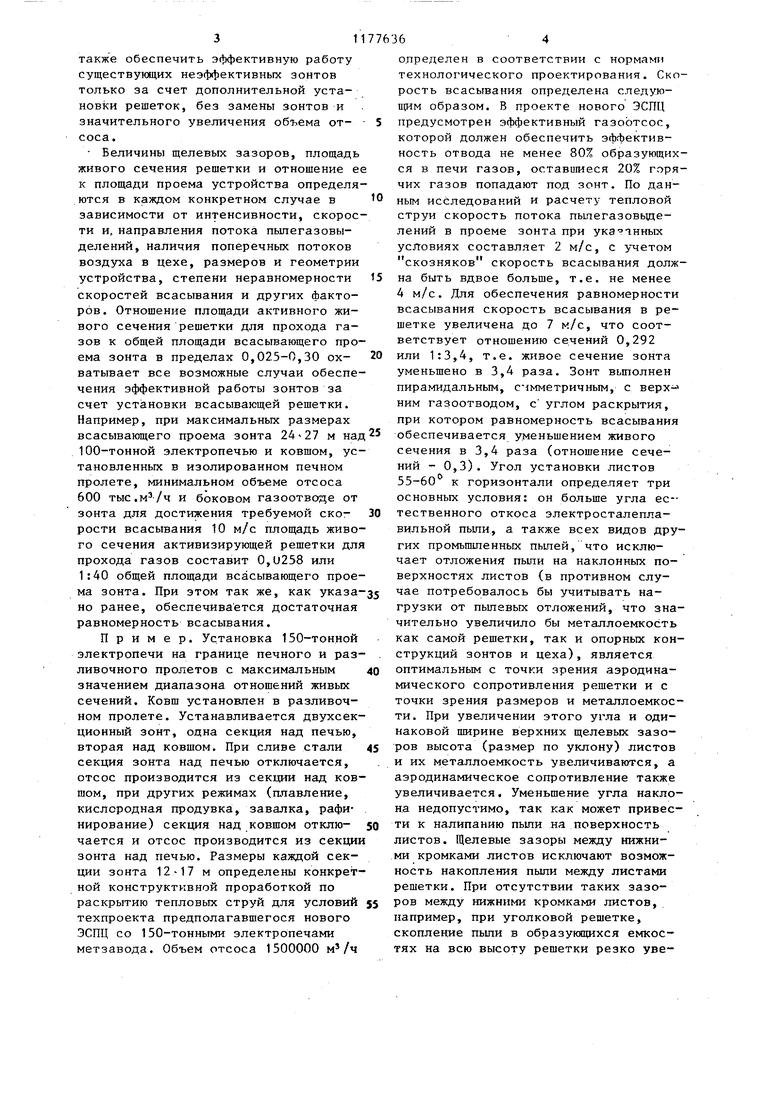

На фиг.1 показано устройство для отсоса пылегазовых выбросов, разрез/ на фиг.2 - то же, вид в плане.

Устройство для отсоса пылегазовых выбросов над электродуговой печью 1 и ковшом 2 состоит из корпуса 3, газоотводящего патрубка 4, решетки 5, вьтолненной из металлических листов 6, установленных под углом 55-60 к горизонтали навстречу один другому с щелевыми зазорами 7 между верхними и нижними кромками листов, образующих каналы 8 для прохода газов. Общая площадь живого сечения щелевых зазоров для прохода газов составляет 0,025-0,3 от площади всасывающего проема зонта. Листы 6, являкициеся стенками проходных каналов 8, могут быть выполнены поворотными. Поворотными могут быть выполнены вре листы или отдельные участки решетки, ,Цля осмотра решетки и возможности ее перенастройки имеется люк 9 и ходовой решетчатый настил 10 на уровне верхних кромок листов.

Устройство для отсоса пылегазовых выбросов работает следующим образом,

Пьшегазовые выбросы от электродуговой печи 1 либо от ковша 2 с восходящим тепловым конвективным потоком поступают в активизирующую решетку 5, установленную во всасывающем проеме зонта. Проходя через щелевые зазоры 7 между нижними и верхними кромками листов 6, установленных под углом 55-60 к горизонтали, пылегазовые выбросы попадают в зону действия высоких скоростей всасывания, образующихся в щелевых зазорах благодаря тому, что живое сечение щелевых зазоров составляет 0,025-0,3 -от площади всасывающего проема устройства. Скорость всасьгоания в щелевых зазорах решетки значительно превосходит скорость восходящего

конвективного потока и скорость в проеме зонта, благодаря чему пылегазовыделения интенсивно и равномерно по всей площади зонта всасываются

через щелевые зазоры в корпус 3 зонта и через газоотводягций патрубок 4 направляются на газоочистку,

Выбранньй интервал живого сечения решетки обусловлен следующим,

Скорость тепловой струи пылегазовых выбросов мощной крупнотоннажной электропечи на уровне низа устройства для отсоса достигает 1,53 м/с и больше. Поэтому скорость всасывания в решетке должна быть вьш1е, чтобы не происходило соударения восходящего потока с внутренними стенками зонта и отражения его от стенок вследствие чего часть пыпегазовьщелений могла бы вытекать из емкости устройства в атмосферу цеха. При наличии поперечных потоков воздуха в цехе (сквозняки и т,п,) во избежание 1 отклонения тепловой струи и выталкивания ее из зонта необходимо увеличить скорость всасывания вддое. Таким образом, скорость зсасывания в решетке с учетом вышеизложенного, а также тенденции к увеличению мощности электропечи равна п Ю м/с.

Равномерное распределение скорости в вытяжном отверстии при самых неблагоприятных условиях по геометрии газоотсоса и подключению отсасывающего газохода обеспечивается при отношении пл.ощади всасывающего отверстия к площади сечения вытяжного газохода 1:16, При более благоприятных условиях это отношение

может быть уменьшено до 1:10-1:3, Если рассматривать объем устройства как всасывающий газоход, а живое сечение решетки как всасывающее отверстие, то указанные отношения обеспечиваются условиями создания в решетке скоростей, необходимых для эффективного пьшегазоулавливания, Таким образом, отпадает необходимость в устройстве емких громоздких пирамидальных или конических зонтов с углом раскрытия более 60 и верх1гам симметричным газоотводом. Равномерность всасывания обеспечивается и в плоских малогабаритных зонтах с боковым газоотводом при установке в них решеток. Это позволяет резко уменьшить металлоемкость и стоимость устройств и их опорных конструкций, а 31 также обеспечить эффективную работу существующих неэффективных зонтов только за счет дополнительной установки решеток, без замены зонтов и значительного увеличения объема отcoca. - Величины щелевых зазоров, площадь живого сечения решетки и отношение ее к площади проема устройства определяются в каждом конкретном случае в зависимости от интенсивности, скорости и, направления потока пьшегазовыделений, наличия поперечных потоков воздуха в цехе, размеров и геометрии устройства, степени неравномерности скоростей всасывания и других факторов. Отношение площади активного живого сечения решетки для прохода газов к общей площади всасывающего проема зонта в пределах 0,025-0,30 охватывает все возможные случаи обеспечения эффективной работы зонтов за счет установки всасывающей решетки. Например, при максимальных размерах всасывающего проема зонта м над 100-тонной электропечью и ковшом, установленных в изолированном печном пролете, минимальном объеме отсоса 600 тыс. и боковом газоотводе от зонта для достижения требуемой скорости всасывания 10 м/с площадь живого сечения активизирующей решетки для прохода газов составит 0,U258 или 1:40 общей площади всасывающего проема зонта. При этом так же, как указано ранее, обеспечивается достаточная равномерность всасывания. Пример. Установка 150-тонной электропечи на границе печного и разливочного пролетов с максимальным значением диапазона отношений живых сечений. Ковш установлен в разливочном пролете. Устанавливается двухсекционный зонт, одна секция над печью, вторая над ковшом. При сливе стали секция зонта над печью отключается, отсос производится из секции над ковшом, при других режимах (плавление, кислородная продувка, завалка, рафинирование) секция над ковшом отключается и отсос производится из секции зонта над печью. Размеры каждой секции зонта 12-17 м определены конкретной конструктивной проработкой по раскрытию тепловых струй для условий техпроекта предполагавшегося нового ЭСПЦ со 150-тонными электропечами метзавода. Объем отсоса 1500000 м/ч 64 определен в соответствии с нормами технологического проектирования. Скорость всасывания определена следуюи им образом. В проекте нового ЭСПЦ предусмотрен эффективный газоотсос, которой должен обеспечить эффективность отвода не менее 80% образующихся в печи газов, оставшиеся 20% горячих газов попадают под зонт. По данным исследований и расчету тепловой струи скорость потока пьшегазовьщелений в проеме зонта при ука янных условиях составляет 2 м/с, с учетом скозняков скорость всасывания должна быть вдвое больше, т.е. не менее 4 м/с. Для обеспечения равномерности всасывания скорость всасывания в решетке увеличена до 7 м/с, что соответствует отношению сечений 0,292 или 1:3,4, т.е. живое сечение зонта уменьшено в 3,4 раза. Зонт выполнен пирамидальным, симметричным, с верх ним газоотводом, с углом раскрытия, при котором равномерность всасывания обеспечивается уменьшением живого сечения в 3,4 раза (отношение сечений - 0,3). Угол установки листов 55-60 к горизонтали определяет три основных условия: он больше угла ее-тественного откоса электросталеплавильной пьши, а также всех видов других промьшшенных пылей, что исключает отложения пьши на наклонных поверхностях листов (в противном случае потребовалось бы учитывать нагрузки от пьшевых отложений, что значительно увеличило бы металлоемкость как самой решетки, так и опорных конструкций зонтов и цеха), является оптимальным с точки зрения аэродинамического сопротивления решетки и с точки зрения размеров и металлоемкости. При увеличении этого угла и одинаковой ширине верхних щелевых зазоров высота (размер по уклону) листов и их металлоемкость увеличиваются, а аэродинамическое сопротивление также увеличивается. Уменьшение угла наклона недопустимо, так как может привести к налипанию пыли на поверхность листов. Щелевые зазоры между нижними кромками листов исключают возможность накопления пыли между листами решетки. При отсутствии таких зазоров между нижними кромками листов, например, при уголковой решетке, скопление пыли в образукщихся емкостях на всю высоту решетки резко увеличило бы нагрузки на зонт и строительные конструкции цеха и, как следствие, увеличило бы металлоемкость и стоимость устройства и опорных конструкций.

Величина зазора между нижними кромками листов определяется из условий удобства сборки решетки, исключения возможности образования пылевых отложений в зазоре между листами создания необходимых для эффективного пыпегазоулавливания скоростей в активном живом сечении решетки и равномерности всасывания. Величина зазора между верхними кромками листов определяется необходимостью создания в живом сечении активизирующей решетки зонта скоростей, обеспечивающих полное улавливание пыпегазовьщелений и требуемую равномерность всасывания.

В случаях расположения зонта над двумя или несколькими фиксированными источниками пьшегазовьщелений раз ной интенсивности, ширина щелевых зазоров может выполняться неодинаковой. Участки решетки над источником более интенсивных пылегазовьщелений выполняются с увеличенной шириной щелевых зазоров и площадью живого сечения, а над зонами менее интенсивны пылегазовьщелений - с уменьшенной. Это позволяет рационально использовать мощность газоотсоса, активизировать и сосредоточить действие всасывающего факела решетки и увеличить объем отсоса в зонах образования и , поступления под зонт наиболее интенсивных потоков пьшегазовьщелений за счет уменьшения объема отсоса в зонах менее интенсивных вьщелений. Величины зазоров и площадь актив«ого сечения определяются в каждом конкретном случае в зависимости от интенсивности потоков пьшегазовьщелени от разных источников.

Решетка также может быть разделена на регулируемые участки с возможностью изменения площади активного сечения отдельных зон. При технологических процессах, связанных с изме нением положения и перемещением источников пьшегазовьщелений и изменением их интенсивности во времени, регулируемая решетка позволяет срсредотачивать действие всасывающего факела и мощность газоотсоса в зонах наиболее интенсивных выбросов в данное время. Так, например, в электросталеплавильном цехе во время кислородной продувки, расплавления, работе топливно-кислородных горелок, рафинирования может увеличиваться живое сечение решетки над электропечью и уменьшаться над ковшом, а при слив стали наоборот, что позволит дополнительно в 1,5 раза уменьшить объем отсоса и соответственно сократить капитальные и эксплуатационные затраты на отвод и очистку газов. В ряде случаев целесообразно применени комбинированной решетки,состоящей из регулируемых и нерегулируемых участков.

В некоторых случаях (например, при большой площади всасывающего проема зо.нта и относительно неболь.шом объеме отсасываемого воздуха) для создания необходимых скоростей всасывания активизирующая решетка может быть вьшолнена с щелевыми зазорами для прохода газа только между нижними кромками наклонных листов. Верхние кромки листов при этом соединяются без зазоров.

Предлагаемая конструкция устройства для отсоса пьшегазовьгх выбросов с всасывающей решеткой имеет следу- ; ющие преимущества: увеличение эффективности улавливания пылегазовьщелений при одновременном уменьшении объмов отсасываемого воздуха, возможность увеличения эффективности существующих малоэффективных сзонтов без их замены и увеличения объемов отсасываемого воздуха исключение отложений пьши на активизирующем устройстве и снижение аэродинамического сопротивления проходу газов, уменьшение габаритов, металлоемкости и стоимости зонтов и опорных конструкций, уменьшение капитальных и эксплуатационных затрат на улавливание, отвод и очистку пьшегазовьгх выбросов от пьши и других вредных веществ.

Экономический эффект, который обеспечивается использованием устройства для 100-тонной электропечи составляет 2t67 тыс.руб.

-#

Поток /fbt/reeasoSbiЗелемий

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗОНТ ОТКРЫТОЙ РУДОВОССТАНОВИТЕЛЬНОЙ ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2541264C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ПЫЛЕГАЗОВЫДЕЛЕНИЙ ТЕХНОЛОГИЧЕСКИХ АГРЕГАТОВ | 2007 |

|

RU2347981C1 |

| Аспирационное устройство для улавливания пылегазовых выбросов электродуговых печей | 1985 |

|

SU1258517A1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ВЫБРОСОВ ИЗ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 1992 |

|

RU2086661C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ВЫБРОСОВ ПЫЛИ ПРИ ВЫДАЧЕ КОКСА | 2008 |

|

RU2394869C1 |

| Установка для удаления пыли и пара от клетей прокатных станов | 1979 |

|

SU888364A1 |

| Зонт-укрытие ковша при сливе вНЕгО чугуНА из МиКСЕРА | 1979 |

|

SU808823A1 |

| Способ улавливания выбросов из конвертера и устройство для улавливания выбросов из конвертера | 2017 |

|

RU2662762C1 |

| СИСТЕМА АСПИРАЦИИ ЛИТЕЙНОГО ДВОРА ДОМЕННОЙ ПЕЧИ | 2019 |

|

RU2705753C1 |

| Устройство для отсоса дыма от ковша | 1981 |

|

SU985058A1 |

1. УСТРОЙСТВО .Щ1Я ОТСОСА ПЫПЕГАЗОВЫХ ВЫБРОСОВ, содержащее корпус с Газоотводя1 щм патрубком и активизирующим устройством, установленным во всасывающем проеме зонта, отличающееся тем, что. с целью повьшения эффективности отсоса пьтегазовыделений путем увеличения скорости и обеспечения равномерности всасывания газов, активизирующее устройство выполнено в виде рещетки, состоящей из листов, расположенных под углом к -горизонтали навстречу один другому с щелевыми зазорами между кромками листов, с общей площадью живого сечения для проходаГгазов 0,025-0,3 от площади всасывающего проема зонта . 2.Устройство по П.1, отли чающееся тем, что, с целью (Я исключения отложений пыли и уменьшес ния аэродинамического сопротивления проходу газов, листы решетки установлены под углом 55-60° к горизонтали. 3.Устройство по П.1, отличающееся тем, что решетка выполнена регулируемой с поворотныч ми листами. 4.Устройство по П.1, отлиОд со о чающееся тем, что решетка .состоит из стационарных и регулируемых участков. 5.Устройство по П.1, о т л и ч аю щ е е с я тем, что решетка выполнена с щелевыми зазорами между ниж ними кромками листов и плотным соединением верхних кромок.

| Меклер В.Л | |||

| и Овчинников П.А | |||

| Промьшшенная вентиляция и кондиционирование воздуха | |||

| -М.: Стройиздат, 1978, с..51-53 | |||

| Халецкий И.Н | |||

| Вентиляция и отопление заводов черной металлургии | |||

| -М.: Металлургия, 1981, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Приспособление для подъема падающих гребней в машинах льнопрядильного, джутового и т.п. производств | 1913 |

|

SU396A1 |

| Зайончковский Я | |||

| Обеспыливание в промышленности | |||

| М.: Стройиздат, 1969, с | |||

| Пуговица | 0 |

|

SU83A1 |

| Луговский с.и | |||

| и Андрианов И.С | |||

| Очистка газов, отходящих от вагранок и электросталеплавильных печей | |||

| -М.: Машиностроение, 1972, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| рис | |||

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1985-09-07—Публикация

1983-04-07—Подача