«1

Изобретение относится к улавливанию и отводу неорганизованных пыле- газовых выбросов,. образук)а1ихся-при выплавке металла в электродуговых иечах на предприятиях черной и цвет- ной металлургии, и может быть использовано в различных областях промышленности, где имеются аналогичные источники выбросов. ,

Цель изобретения - снижение ас- пирационных расходов и повышение эф- фективноети устройства.

В аснирациониом устройстве, содержащем буферную емкость, размещенную над печным и разливочным пролетами цеха и образованную подкрьшным прост ранством цеха и двумя коллекторами равномерного всасывания, буферная eif кость снабжена тремя перегородками, размещеи(шми перпендикулярно коллек- торам равномерного всасывания и рас- положенньв4И поперек цеха, на: средней из которых, размещенной между печным и разливочньм пролетами, со стороны печйого пролета установлен зонт, а на каждой из боковых на внутренней поверхности сготетрично поперечной оси печи установлена всасывакщая панель, при этом боковые, обращенные вовнут1рь буферной емкости и нижние горизонтальные поверхносги коллекторов равномерного всасывания,поперечные боковые стенки и нижние горизонтальные поверхности всасывающих панелей и нижняя горизонтальная поверхность зонта выполнены в виде решеток, причем решетки боковых поверхностей коллекторов равномерного всасьтания и поперечных боковых стенок всасывакщих панелей образованы из пластин, размещенных под углом 55-90 к горизонтальной плоскости внахлест друг относительно друга с образованием всасывающей щели, направленной вверх, или из пластин, верхняя часть которых расположена под углом 55-60 к горизонтальной плоскости, а нижняя - в вертикальной с о бразованием между вьше и ниже расположенными пластинами всасывающей щели в виде конфузора. Решетки нижних горизонтальных поверхностей коллекторов равномерного всасывания, всасывающих панелей и зонта образованы из пластин, размещенных под углом 55-60 к горизонтальной плоское- ти навстречу друг другу.

Снижение аспирационных расходов обуславливается образованием двух бу

. 5

172

ферных емкостей, благодаря чему возможен автономный отсос воздуха из пролета (печного или разливочного), в котором определенньш технологический период присутствуют пылегазовые выбросы. Наряду с этим эффективность аспирации повышается в резухрзтате того, что коллекторы равномерного всасывания устанавливают поперек цеха, .что обеспечивает отсос менее разбавленного воздухом потока выб- росрв, так как при этом каждый коллектор равномерного всасывания расположен на пути движения потока, обтекающего препятствия (конструкцию крана) в периоды завалки и выпуска стали. Этому же способствует установка всасывакяцих панелей на внутренних поверхностях боковых церегородок симметрично оси печи. Кроме того, панели равномерного всасывания устанавливают на внутренних поверхностях боковых перегородок с совмещением их стенок, что исключает образование полостей, через которые возможна утечка пьшегазовых вьобросов за пределы буферной емкости.

Более равномерное всасывание, обуславливакядее эффективность процесса, происходит благодаря тому, что всасывакхцие поверхности панелей и ко лекторов выполнены в виде решеток. Эффективность аспирации может повыситься, если решетки нижних горизонтальных поверхностей коллекторов равномерного всасывания всасывающих панелей и зонта образованы из пластин, размещённых под углом 55- 60 к горизонтальной плоскости друг навстречу другу за счет предотвращения отложения пыли в коллекторах и всасьшакщих панелях.

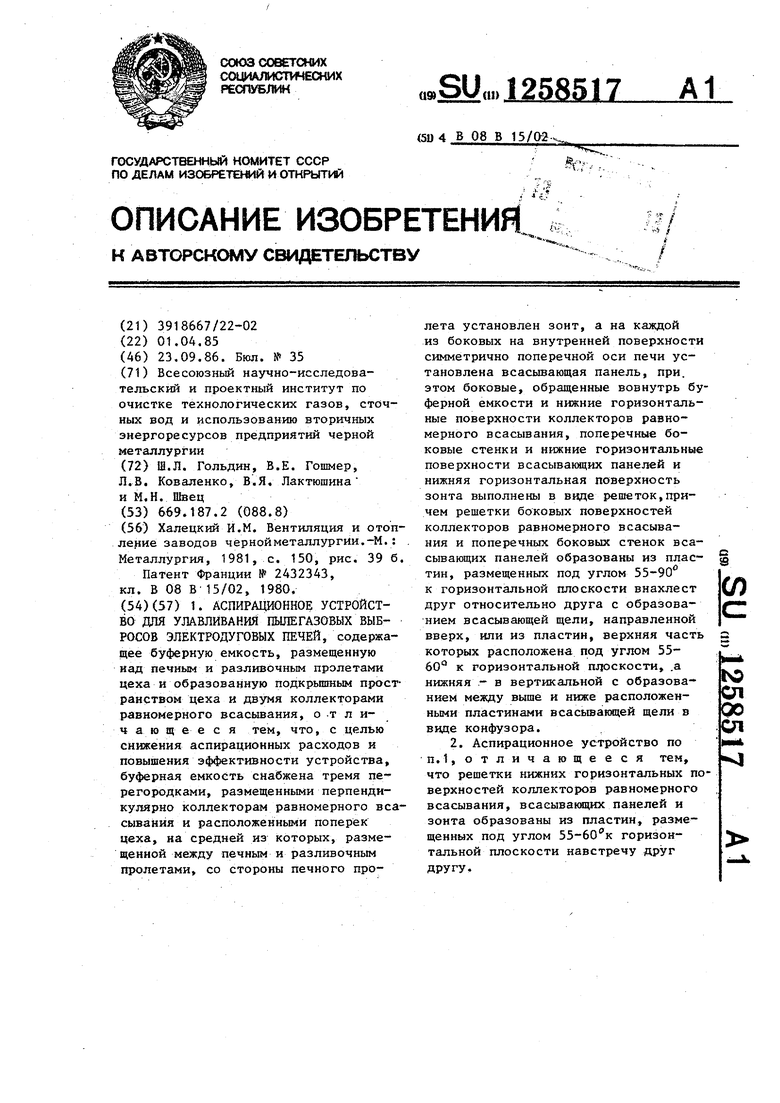

Выполнение решеток поперечных боковых стенок всасывающих панелей и боковых поверхностей коллекторов равномерного всасывания в виде тин, размещенных под углом 55-90 к горизонтальной плоскости внахлест друг относительно друга с образовач- нием всасыва1оЩей щели, направленной вверх (вариант I), обеспечивает надежность работы устройства, связанную с предотвращением накопления пыли на стенках щелей, и к тому же снижает вероятность выбивания пыле- газовых выбросов за пределы буферной

емкости, так как происходит отсос . пограничного слоя из нисходящей струи

за счет тоуо, что она как бы нали3

пает на стенки решетки, подтягивая наиболее удаленные струи газового потока, направленного вниз.

Выполнение решеток боковых поверхностей коллекторов равномерного всасывания и поперечных боковых стенок всасывающих панелей из пластин, верхняя часть которых расположена под углом 55-60° к горизонтальной плоскости, а нижняя - в вертикальной с образо.ранием между выше и ниже расположенными пластинами всасьшающей щели в виде конфузора. (вариант II), обеспечивает более эффективньй пе- рехрат пьшегазовых выбросов, отражающихся от конструкции мостового крана, кроме того, вертикальные части пластин образуют гребенку, препятствующую движению вниз и их проникновению за пределы буферной емкости.

Повышение эффективности устройства в технологические периоды обеспечивается за счет установки в печном пролете вдоль средней перегородки со стороны печного пролета зонта, который в период завалки печи,когда он экранируется конструкцией мостового крана, отключен.

Снижение аспирационных расходов в период завалки печи и выпуска стали достигается за счет уменьшения потребных объемов аспирации запыленного воздуха, так как коллекторы равномерного всасывания установлены с учетом возмущения траектории пьше- газового потока, огибающего конструкции загрузочных устройств - мостовых кранов.

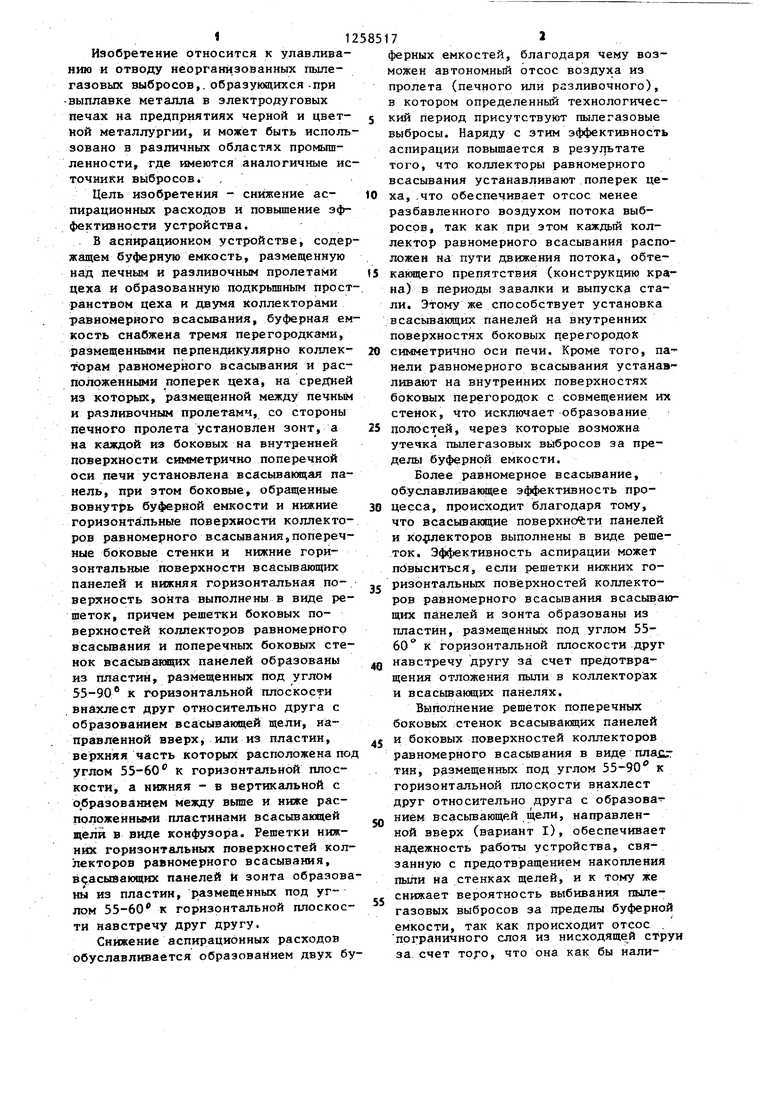

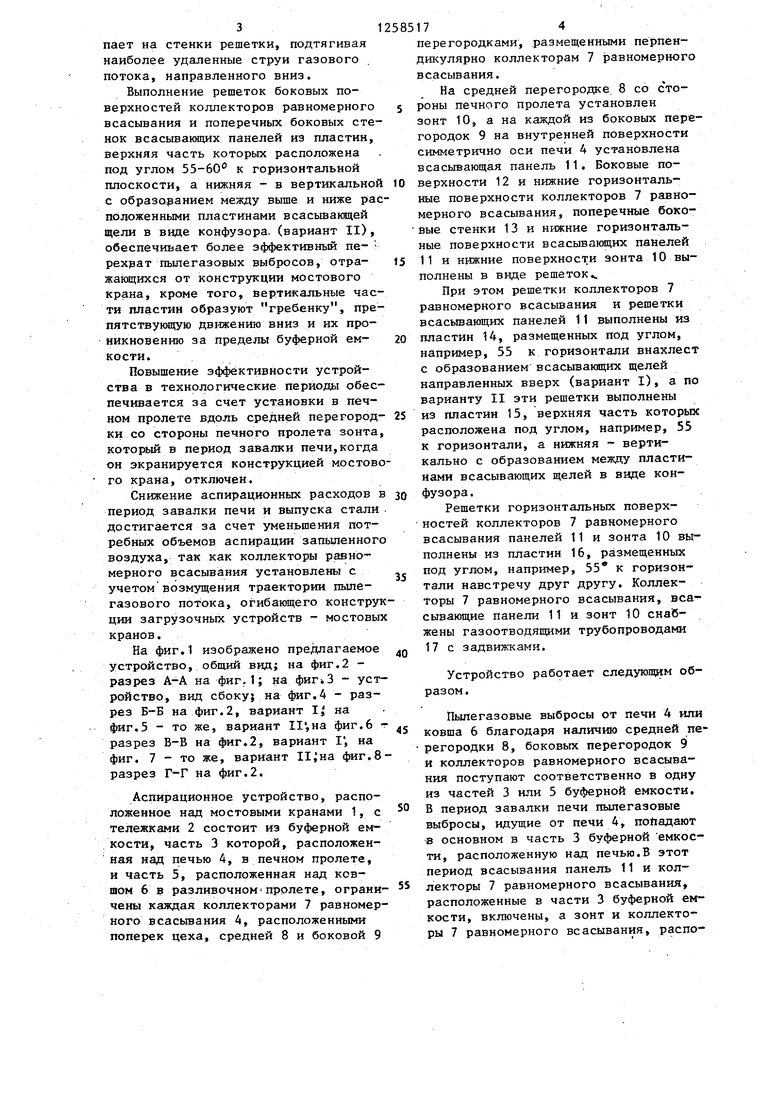

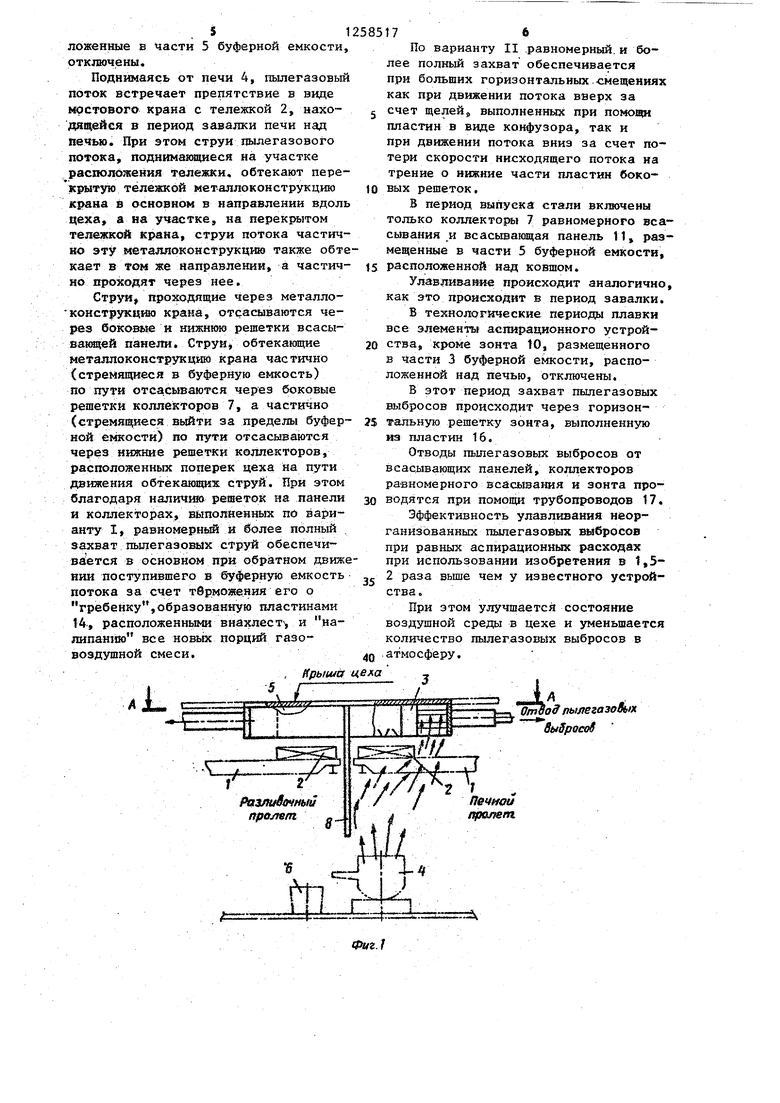

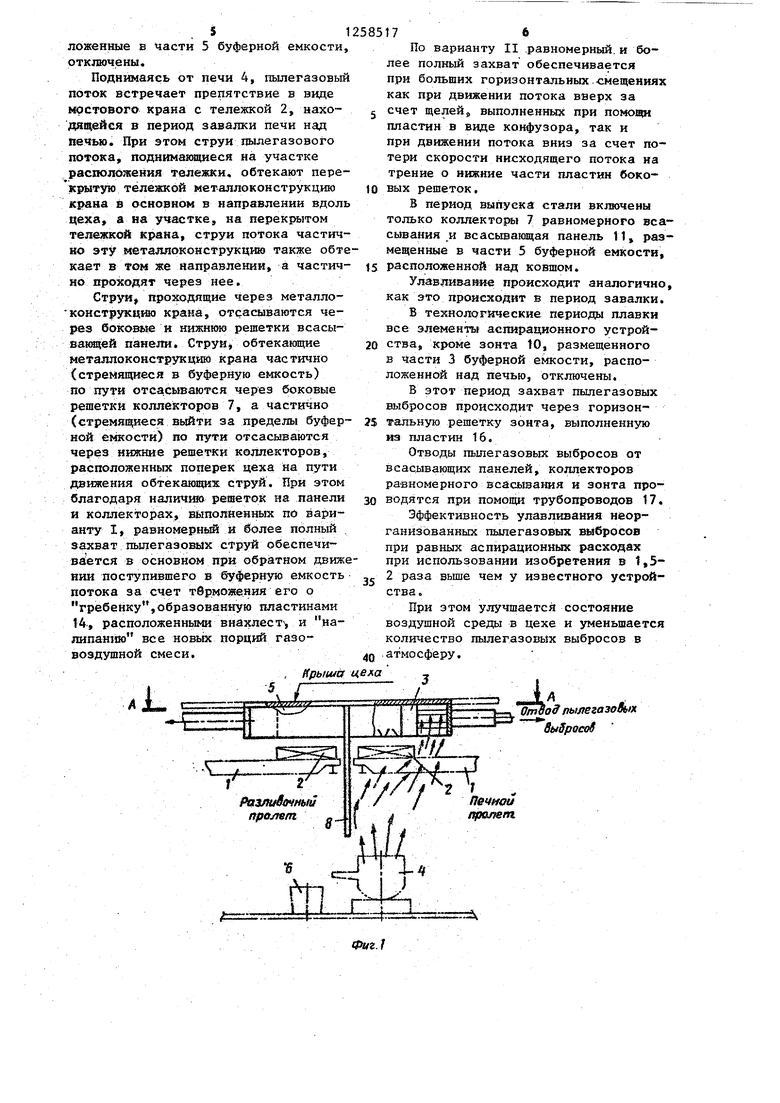

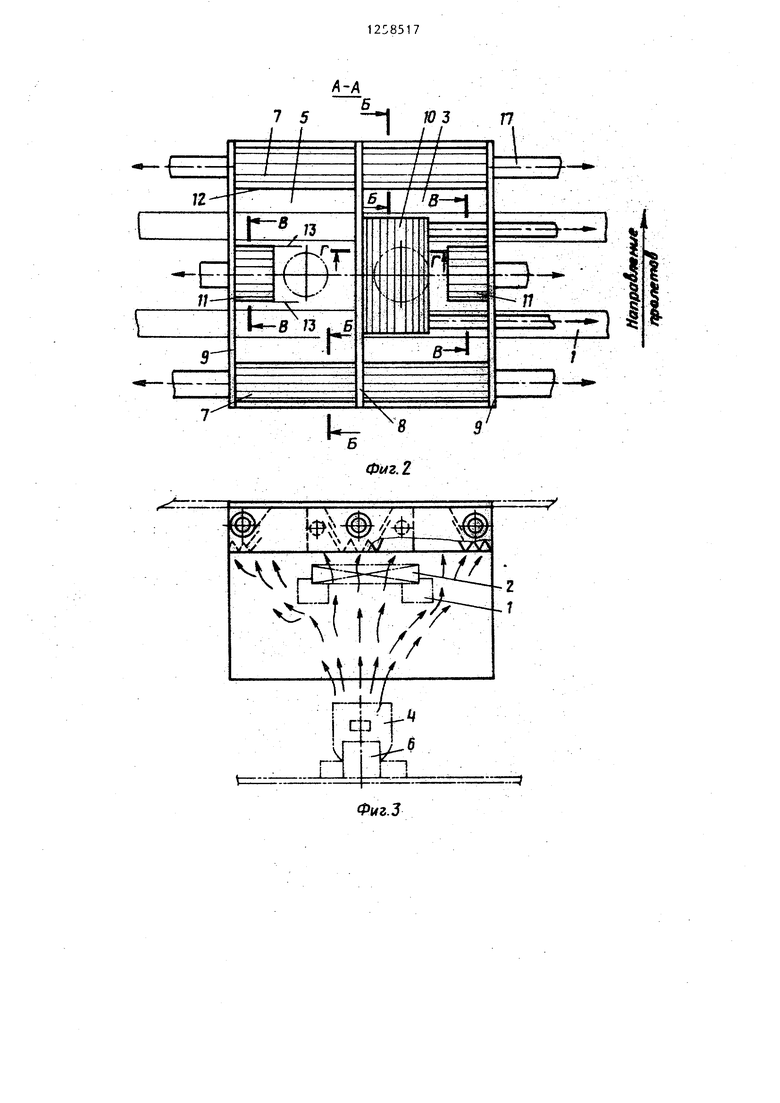

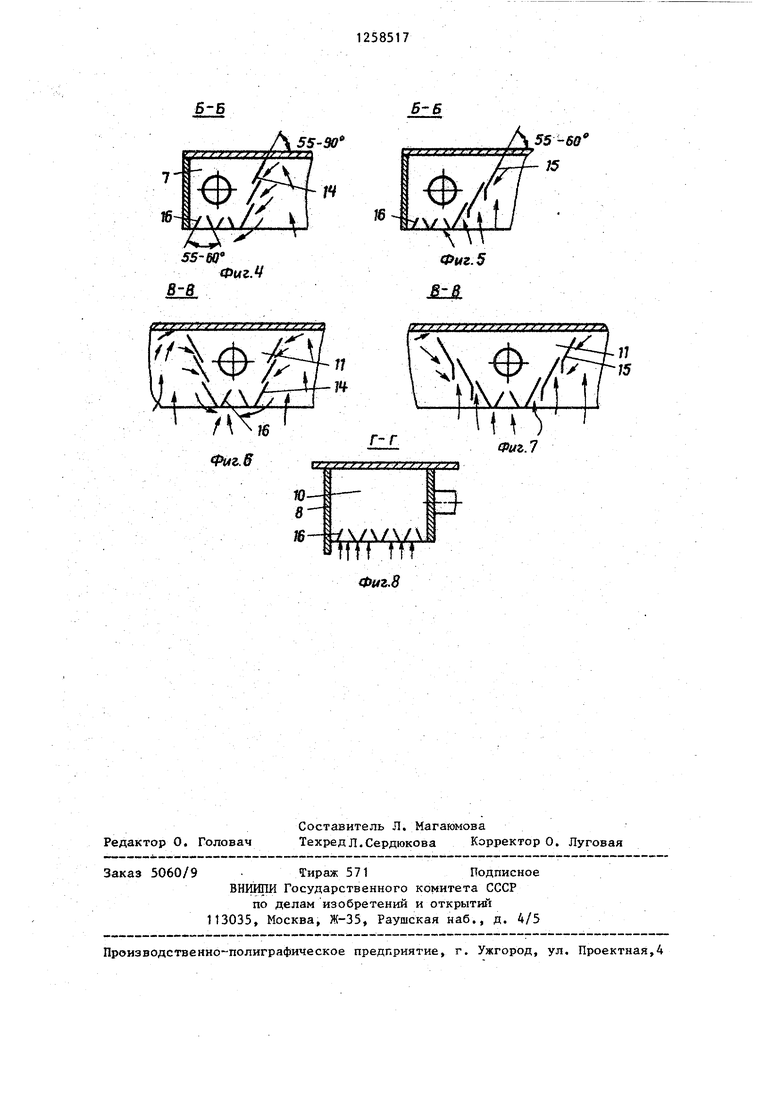

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фигьЗ - устройство, вид сбоку; на (1мг.4 - разрез Б-Б на фиг.2, вариант 1 на фиг.5 - то же, вариант II ,на фиг.6 - разрез В-В на фиг.2, вариант I , на фиг. 7 - то же, вариант II;на фиг.8 разрез Г-Г на фиг.2.

Аспирационное устройство, расположенное над мостовыми кранами 1, с тележками 2 состоит из буферной емкости, часть 3 которой, расположенная над печью 4, в печном пролете, и часть 5, расположенная над ковшом 6 в разливочном пролете, ограничены каждая коллекторами 7 равномерного всасывания 4, расположенными поперек цеха, средней 8 и боковой 9

585174

перегородками, размещенными перпендикулярно коллекторам 7 равномерного всасывания.

На средней перегородке. 8 со с то- 5 роны печного пролета установлен

зонт 10, а на каждой из боковых перегородок 9 на внутренней поверхности симметрично оси печи 4 установлена всасывающая панель 11. Боковые по- 10 верхности 12 и нижние горизонтальные поверхности коллекторов 7 равномерного всасывания, поперечные боко-

вые стенки 13 и нижнне горизонтальные поверхности всасывакицих панелей

15 11 и нижние поверхности зонта 10 выполнены в виде решеток.

При этом решетки коллекторов 7 равномерного всасывания и решетки всасывающих панелей 11 выполнены из

20 пластин 44, размещенных под углом, например, 55 к горизонтали внахлест с образованием всасывающих щелей направленных вверх (вариант I), а по варианту II эти решетки выполнены

5 из пластин 15, верхняя часть которых расположена под углом, например, 55 к горизонтали, а нижняя - вертикально с образованием между пластинами всасывающих щелей в виде кон0 фузора.

Решетки горизонтальных поверх- ностей коллекторов 7 равномерного всасывания панелей 11 и зонта 10 выполнены из пластин 16, размещенных

под углом, например, 55 к горизонтали навстречу друг другу. Коллекторы 7 равномерного всасывания, всасывающие панели 11 и зонт 10 снабжены газоотводящими трубопроводами

Q 17с задвижками.

Устройство работает следующим образом.

Пылегазовые выбросы от печи 4 или 5 ковша 6 благодаря наличию средней перегородки 8, боковых перегородок 9 и коллекторов равномерного всасывания поступают соответственно в одну из частей 3 или 5 буферной емкости.

0 в период завалки печи пылегазовые выбросы, идущие от печи 4, пойадают « основном в часть 3 буферной емкости, расположенную над печью.В этот период всасывания панель 11 и кол5 лекторы 7 равномерного всасывания, расположенные в части 3 буферной емкости, включены, а зонт и коллекторы 7 равномерного всасывания, расположенные в tiacTH 5 буферной емкости, отключены.

Поднимаясь от печи 4, пылегазовый поток встречает препятствие в виде мостового крана с тележкой 2, находящейся в период завалки печи над Печью. При этом струи ш шегазового потока, поднимающиеся на участке расположения тележки, обтекают перекрытую тележкой металлоконструкцию крана в основном в направлении вдоль цеха, а на учж:тке, на перек1и 1том крана, струи потока частично эту б«еталлоконструкцию также обтекает в том же йаправлений, а частично прокодят через нее.

Струи, проходящие через металло- конструкцмо крана, отсасываются через боков ые и нижнюю решетки всасы- вакодей панели. Струи обтекающие металлоконструкцйнз крана частично (стремящиеся в буферную емкость) по пути отсасываются через боковые решетки коллекторов 7, а частично (стремяв иеся вьйти за пределы буферной емкости) по пути отсасываются через нижние решетки коллекторов, расположенных поперек цеха на пути движения обтекающих струй. При этом благодаря наличию решеток на панели и коллекторах, выполненных по варианту I, равномерный и более полный захват пылегазовых струй обеспечивается в основном при обратном движении поступившего в буферную емкость потока за счет тврможеяия его о гребенку /образованную пластинами 14, расположенными внахлест и на1258517

6

липанию все новых порций газовоздушной смеси.

По варианту II .равномерный, и более полный захват обеспечивается при больших горизонтальных.смещениях как при движении потока вверх за 5 счет щелей, выполненных при помо1да пластин в виде конфузора, так и при движении потока вниз за счет потери скорости нисходящего потока на трение о нижние части пластин боко- 10 вых решеток,

В период выпуска стали включены только коллектоз№1 7 равномерного всасывания ,и всасывающая панель П, размещенные в части 5 буферной емкости, 15 расположенной над ковшом.

Улавлива ие происходит аналогично, как это происходит в период завалки, В технологические периода плавки все элементы аспирационного устрой- 20 ства, кроме зонта tO, размещенного в Части 3 буферной емкости, расположенной над печью, отключены,

В этот период захват пылегазовых выбросов происходит через горизон- 25 -ральную решеТку зонта, выполненную из пластин 16,

Отводы пылегазовых выбросов от всасывающих панелей, коппекторов равномерного всйсывания и зонта про- 30 водятся при помощи трубопроводов 17.

Эффективность улавливания неорганизованных пылегазовых выбросов при равных аспирадирнных расходах при использовании изобретения в 1,5- 35 2 раза вьше чем у известного устройства .

При этом улучшается состояние воздушной среды в цехе и уменьшается количество пылегазовых выбросов в 4Q атмосферу, Крыша ,

f-- Л

ю9 /гылегазоЙь х

.

e Spocaf

,

1258517

6

7 5

К73Г7

/ /1

Фиъ.6

Б 5

55-6в

Г-Г

Фиг. 7

Ю В

W

Редактор О. Головач

Составитель Л, Магаюмова

Техред л. Сердюкова Корректор О. Луговая

Заказ 5060/9 Тираж 571Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отсоса пылегазовых выбросов | 1983 |

|

SU1177636A1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ВЫБРОСОВ ОТ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2005 |

|

RU2282667C1 |

| ВЫТЯЖНОЕ УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ВЫБРОСОВ ОТ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2011 |

|

RU2478890C2 |

| Способ улавливания выбросов из конвертера и устройство для улавливания выбросов из конвертера | 2017 |

|

RU2662762C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ПЫЛЕГАЗОВЫДЕЛЕНИЙ ТЕХНОЛОГИЧЕСКИХ АГРЕГАТОВ | 2007 |

|

RU2347981C1 |

| ЗОНТ БЕСПЫЛЕВОЙ ВЫДАЧИ КОКСА ИЗ ПЕЧЕЙ КОКСОВОЙ БАТАРЕИ | 2023 |

|

RU2821980C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ВЫБРОСОВ ИЗ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 1992 |

|

RU2086661C1 |

| ЗОНТ ОТКРЫТОЙ РУДОВОССТАНОВИТЕЛЬНОЙ ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2541264C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ВЫБРОСОВ ОТ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2009 |

|

RU2385951C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ВЫБРОСОВ ОТ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2010 |

|

RU2442828C2 |

| Халецкий И.М | |||

| Вентиляция и отопление заводов чернойметаллургии.-М.: Металлургия, 1981, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2010 |

|

RU2432343C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-01—Подача