Изобретение относится к металлургии алюминия, в частности к технологии рафинирования алюминия и сплавов на его основе от натрия и других щелочных металлов, от водорода, а такж от окисных и других неметаллических включений.

Целью изобретения является повышение эффективности рафинирования и снижение расхода рафинирующей смеси.

Указанная цель достигается тем, что согласно способу рафинирования алюминия и его- сплавов, продувку расплава смесью производят периодически причем продолжительность продувки и перерьша составляет 1-30 с.

При периодической (прерывной) подаче рафинирующей смеси во время перерывов между периодами подачи происходит выравнивание содержания примесей во всем объеме расплава за счет диффузии и конвекционного перемешивания и, вследствие этого, при . подаче следующей порции рафинирующей смеси ее действие становится более эффективным. Продолжительность периодов продувки расплава и перерывов между ними зависит от исходной загрязненности расплава примесями и необходимой степени рафинирования. Чем больше продолжительность периодов продувки, тем длительнее должна быть и продолжительность перерьюон между ним При уменьшении длительности периодов продувки и.перерывов между ними ниже 1 с не достигается эффект от рафинирования вследствие недостаточного времени при продувке и перерывах.

При увеличении продолжительности продувки и длительности перерывов более 30 с из-за значительного местного обеднения расплава примесями тормозится их удаление из отдаленных загрязненных участков расплава. Кроме того, длительность перерывов в продувке более 30 с является излишней в связи с увеличением общей длительности процесса.

Пример. Испытание предлагаемого способа проводили при рафинировании технического алюминия марки А7, Исходный алюминий в количестве 6 кг помещали в графитошамотный тигель и плавили в электрической печи сопротивления. Расплав при 750 С продували через графитовую трубку смесью азота с пылевидным нефтяным коксом. Азот технический марки А

(ГОСТ 9293-74) подавался из баллона через редуктор. Смешение азота с пылевидным нефтяным коксом производили в установке, работающей по

принципу кипящего слоя. Длительность периодов подачи рафинирующей смеси и перерывов между ними регулировали с помощью крана, установленного перед трубкой, подающей рафинирующую,

смесь в расплав. Содержание натрия в алюминии определяли на пробах, отлитых до и после рафинирования, спектральным методом на квантометре системы 31000С ARL.

5 Содержание водорода в расплаве определяли методом первого пузырька по ГОСТ. 21132.0-75.

Koл чecтвo окисных включений контролировали визуально на микрошлифах,

0 вырезанных из образцов, отлитых для определения содержания «натрия по методике ГОСТ 21073.075.

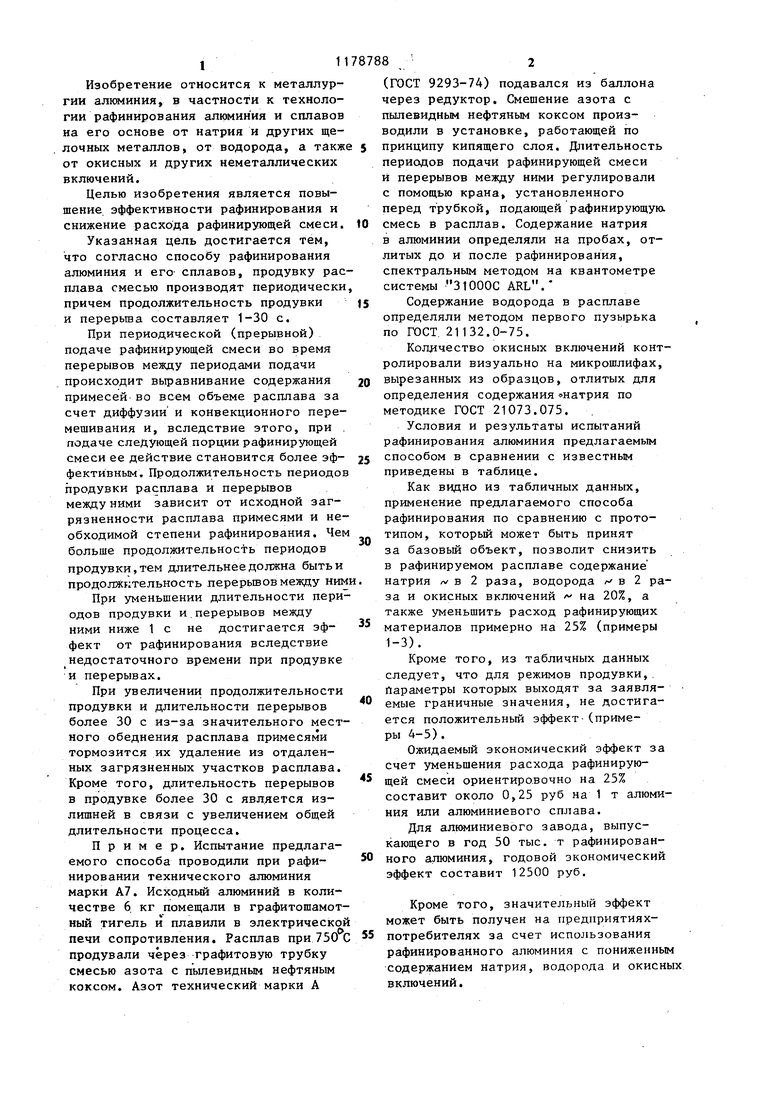

Условия и результаты испытаний рафинирования алюминия предлагаемым способом в сравнении с известным приведены в таблице.

Как видно из табличных данных, применение предлагаемого способа рафинирования по сравнению с прототипом, которьй может быть принят за базовый объект, позволит снизить в рафинируемом расплаве содержание натрия Л в 2 раза, водорода / в 2 раза и окисных включений / на 20%, а также уменьшить расход рафинирующих материалов примерно на 25% (примеры 1-3).

Кроме того, из табличных данных следует, что для режимов продувки,. Параметры которых выходят за заявляемые граничные значения, не достигается положительный эффект-(примеры 4-5) .

Ожидаемый экономический эффект за счет уменьшения расхода рафинирующей смеси ориентировочно на 25%

составит около 0,25 руб на 1 т алюминия или алюминиевого сплава.

Для алюминиевого завода, выпускающего в год 50 тыс. т рафинирован0 кого алюминия, годовой экономический эффект составит 12500 руб.

Кроме того, значительный эффект может быть получен на предприятиях5 потребителях за счет использования рафинированного алюминия с пониженным содержанием натрия, водорода и окисных включений. Примечание. Содержание окисных включений, оцениваемое по микрошлифам, после рафинирования по режимам 1-3 снизилось приблизительно на 20%, по режимам 4, 5, 7 - на 15%, по режиму 6 - на

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для рафинирования алюминия и его сплавов | 1982 |

|

SU1065490A1 |

| Смесь для ковшового рафинирования стали | 1987 |

|

SU1518383A1 |

| Способ рафинирования алюминия | 1979 |

|

SU834175A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2089639C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2025523C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1988 |

|

SU1535037A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 1997 |

|

RU2112065C1 |

| Способ обработки расплава алюминия и его сплавов | 1981 |

|

SU939578A1 |

| Способ производства стали | 1977 |

|

SU692862A1 |

| Способ получения лигатуры для легирования алюминиевых сплавов марганцем | 1991 |

|

SU1772194A1 |

СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ, включающий продувку расплава смесью инертного газа-носителя с активным углеродистым материалом, отличающийс я тем, что, с целью повышения эффективности рафинирования и снижения расхода рафинирующей смеси, .продувку расплава смесью производят периодически, причем продолжительность продувки и перерыва составляет 1-30 с. (Л 00 00 00

| Алюминиевые сплавы | |||

| Справочное руководство | |||

| Плавка и литье алюминиевых сплавов | |||

| М.: Металлургия, 1970, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Способ рафинирования алюминия | 1979 |

|

SU834175A1 |

| , | |||

Авторы

Даты

1985-09-15—Публикация

1984-03-26—Подача