Изобретение относится к черной металлургии, а именно к внепечной обработке стали.

Цель изобретения - повышение рафинировочных свойств смеси.

Смесь для ковшового рафинирования стали содержит кокс, раскислитель, окислы к альция, разжижитель в следующих соотношениях, Mac.Z:

Алюминий 15-25

Известняк 55-65

Технические лигносульфонаты марки А 8-14

Кокс9-12

Сутше материалы смешивают и добавляют связующее до получения однородной массы. Связующее не только скрепляет частицы смеси, но и обеспечивает их прикрепление к огнеупорной футе ровке ковша. В подготовитель- иый ковш выпускают плавку из печи.

Находящаяся на дне ковша смесь нагревается металлом. Алюминий расплавляется и поступает из смеси в стгшь, где вступает в реакцию с

сл

00

со

00

со

растворенным кислородом с образованием oKCH/ia алюминия.

Входящий в состав смеси известняк разлагается с выделением двуокиси углерода, перемешивающей сталь в ковше. Образовавшийся свежеобожженный дисперсный оксид кальция (СаО) является десульфуратором, рафинирующие способности которого еще более возрастают при образовании легкоплавких соединений с оксидом алюминия и окислами от разложения лигносульфо- натов.

Пузырьки углекислого газа (COj) являются химическим вакуумом по отношению к водороду, растворенному в стали. Последующая регенерация углекислого газа углеродом кокса сопровождается увеличением объема газа, не содержащего водород, вдвое. За счет этого значительно повьш1аются рафинировочные свойства смеси, так как улучшаются условия дегазации и интенсифицируются массообменные процессы между металлом и шлаком за счет перемешивания их большим объемо газа.

При содержании в смеси более 25% алюминия ее рафинирующая способность невелика. Это связано с тем, что количество оксида алюминия значительно превьш1ает необходимое для образования легкоплавких соединений с оксидом кальция, Лигносульфонаты полностью расходуются на разжижение тугоплавкой смеси оксидов алюминия и кальция. Жидкие комплексные соединения не образуются, что наряду с меньшей интенсивностью продувки, вследствие мапого выхода окиси углерода из-за недостатка иных ингредиентов ухудшает рафинирование стали от неметаллических включений.

Применение смеси, имеющей в своем составе более 65% известняка, не сопровождается значительным рафинированием сталл от неметаллических включений. Негативный эффект обусловлен выделением оксида кальция в количествах больше требуемых для образования легкоплавких соединений с оксидом алюминия, образующимся при раскислении стали. Все лигносульфо- наты тратятся на разжижение оксидов кальция и алюминия и их не хватает для того, чтобы снизить температуру плавления иньсх оксидов, присутствующих в металле. Легкоплавкие

0

5

0

5

0

5

0

5

0

5

комплексные соединения lU образуются, что затрудняет укрупненио вклк;чеиий и уменьшает скорость их удаления из стали, снижая рафинирующий эффект от испо. гьзования данной смеси.

Обработка стали смесью, содержащей более 14% технических лнгносуль- фонатов, не эффективна с точки зрения дегазации, так как связующие мате- риалы активного участия в удш1ении водорода не принимают. Имеющегося кокса недостаточно для впитывания избыточного количества связующего, что приводит к повьпиенной жидкотеку- чести технических лигносульфонатов, При верхний слой помещенной в KOBCI смеси обедняется связующим, что снижает механическую прочность высушенного материала. Его верхний слой во время выпуска плавки размывается струей, всплывает и разлагается в пшаке, что снижает степень рафинирования стали смесью.

Смесь, содержащая более 12% кокса, не позволяет достаточно полно р 1финировать сталь от вредных примесей. Негативное действие избыточного количества кокса объясняется дующим. На его пропитку расходуется значительное количество связующего, что снижает прочность прикрепления смеси к огнеупорной футе1)О1)ке дница ковша. При выпуске плавки cMecii раз - М11 вается струей, отрывается от огне- упора, всплывает на поверхность расплава, где разлагается, не оказывая рафинирующего воздействия на сталь. Избыточный кокс не участвует в восстановлении углекислого газа и представляет собой пассивньп нагюлкитель, не участвующий в рафи1П1ров.1нии стали.

Применение смеси, содержочцей менее 12% алюминия, не позволяет 31{)(|)ективно рафинировать сталь от 1емета.шшческих включений. Это связано как с недостатком Оксида алюминия дня образования жидких соединений с оксидом к 1льция, так и с повьш енным окислением легирующих из ферросплавов. Твердые оксиды алюминия и кальция неэ хрективно удаляют серу и сульфидные включения, а нехватка алюминия для глубокого раскисления металла увеличивает загрязненность стали оксидны и включениями.

При содержании в смс си менее 55% изнестняка ее рафинирующая способность невелика. Вызвано это тем, что образовавшегося при рачложснии известHHfca оксида кальция недостаточно для образования легкопларких соединений с оксидом алюминия. Входящие в состав смеси лигносульфонаты полностью расходуются на разжУ1жении тугоплавких оксидов кальция и алюминия. Жидкие комплексные оксиды из продуктов раскисления не образуются, что наряду с меньшей интенсивностью продувки вследствие малого выхода окиси углерода ухудшает рафинирование стали от неметаллических включений.

Смесь, содержаи;ая менее 8% технических лигносульфонатов, обладает недостаточной рафинирующей способностью. Это связано с плохим закреплением материала на футеровке днища сталеразливочного ковша. Некачественное закрепление вызвано большим расходом связукипего на пропитку пористого кокса в процессе смешения ингредиентов. Оставшегося количества лигносульфонатов недостаточно для прочного сцепления смеси с oiнеупора ми ковша. При наполнении ковша смесь отрывается от футероики и всплывает на поверхность металла, где разлагается без существенного рафинирующего воздействия на с.галь.

Обработка стали смесью, содержа- ще менее 9% кокса, не сопровождается значительным удалением водгпюда. Это вызвано тем, что углерода кокса недостаточно для восстановления все- |го углекислого газа, образовавшегося при разложении известняка. Объем газ выделяющегося из смеси, невелик, что снижает эффективность дегазации стал

Некачественная защита металла в ковше и струи малым объемом газа, выделяюи;имся из смеси, от окислительного воздействия атмосферы может привести к повьш енному окислению легирующих, а следовательно, и к большей загрязненности стали оксидньгми включениями.

Пример. Сталь марки 20ГЛ выплавляют в основной дуговой электропечи. Масса плавки 7,5 т. Смесь состоит из 60% известняка, 19% гранулированного алюминия марки АВ-91 (гост 295-79-Е), 11% технических лигносульфонатов марки А (ОСТ 13- 183-83), 10% молотого кокса орак- ции 2,5-5 мм (гост 18686-84). Расход смеси 5,0 кг/т сталн. Предварительно смешанные материалы за 2э мин до выпуска помещают н :юдгс:товитель- Hhiii к разливке ковш, который пиоле сушки отдают под плавку. Темперагу- ра стали перед лыпугком 1 ЬбО-1 Ь81 /i:, содержание серы О , 03)-(), О 8% . До }Чл|- пуска плавки из , печи огОиракгг пробм Ш1Я определения содержания в стали водорода и неметаллических включений. В течение всего выпуска шшвки из печи происходит интенсивное перемешивание ишаком« талличес- кого расплава всплывающими с д ищaми ковйа газовыми пузирями. После успокоения стали ковш передают в плз ливочньш пролет и начинают разливку. Параллельно с маркировочной отбирают пробы на содержание в стали ьодорода и неметаллических включений.

Испытывают также смесь по изнест-- ному способу при выпуске плавки из печи в процессе наполнения ковши от уровня, соответствующего 1/5-3/4 объема выпускаемого металла.

Пробы при испытаниях известных отбирают так же, как при опробовании предлаг аемой.

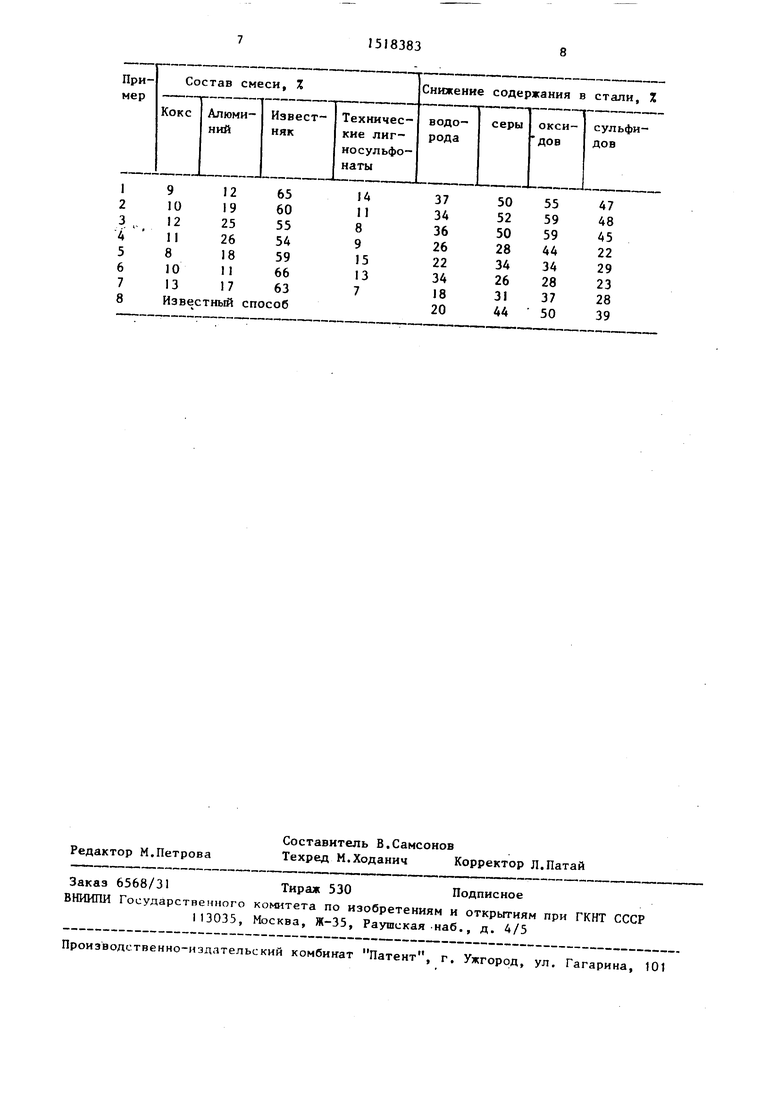

li таблице приведены сведения об измен(.нии содержания в вредьлг примгсей при рафинировании paз.lИчн.: с Ml: .ими.

Н:. представленных н таС;п1це данных следует, что наиголыпей рафинирующей способностью обладпет 11редлагаемая смесь IripitMepb 1-3/. 1:е применение потпо.чяет снизить содержание в сталп водород на 34-37%, серы - на 50-52% оксидных включений - на .. сульфидных включений - на 45-48%, а также сократить брак на 7, Ч кг/т стс1ли.

Формула и 3 L1 б р е т е н и я

Смесь для ковшоЕОго рафинирования стали, содержащая кокс, ;шюминий, известняк и разжижитель, отличающаяся тем, что, с целью повышения рафинированных свойств, в качестве разжижителя испг ль уют технические лигносульфонаты марки А при соотношении ингредиентов, мас,%:

Алюминий12-25

Известняк 55-65

Технические лигяосульфонаты марки Л 8 -14

Кокс9-12

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки подшипниковой стали | 1980 |

|

SU865925A1 |

| ФЛЮС ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2396364C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2008 |

|

RU2366724C1 |

| Способ производства стали | 1977 |

|

SU692862A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| СПЛАВ ДЛЯ ОБРАБОТКИ РАСПЛАВОВ ЖЕЛЕЗА В ПРОЦЕССАХ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2786778C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| Способ обработки расплавленной стали | 1982 |

|

SU1046299A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

Изобретение относится к черной металлургии, а именно к внепечной обработке стали. Цель изобретения - повышение рафинировочных свойств смеси при обработке стали в ковше. Смесь содержит, %: 9-12 кокса, 55-65 известняка, 12-25 алюминия и 8-14 технических лигносульфонатов марки А. Образовавшийся после раскисления оксид алюминия участвует в удалении из стали серы и сульфидных неметаллических включений. Технические лигносульфонаты не только закрепляют смесь на огнеупорной футеровке днища сталеразливочного ковша, но и, разлагаясь, дают лигносульфоновые соли калия, кальция, натрия, которые разжижают оксидные включения, что ускоряет их коалесценцию и удаление из металла. Применение смеси позволяет снизить содержание, %: водорода на 34-37, мера на 50-52, окисных включений на 55-59, сульфидных включений на 45-48, сократить брак на 7,4 кг/т стали. 1 табл.

| Шлакообразующая смесь для изготовления сталерафинировочных брикетов | 1980 |

|

SU910790A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Смесь для обработки жидкого шлака в сталеразливочном ковше | 1982 |

|

SU1043171A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Брикеты для производства марганцевых ферросплавов | 1983 |

|

SU1168623A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для раскисления и рафинирования жидкого металла | 1978 |

|

SU747895A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-10-30—Публикация

1987-04-15—Подача