Изобретение относится к про; ышленности строительйых материалов и может быть использовано при изготовлении кислотостойкой теплоизоляции оборудования, а также стеновых и ограждающих конструкций. Известна полимерсиликатная композиция, включающая, мас.%: жидкое калиевое стекло 18-30; кремнефторис тьш натрий 3,6-4,6; карбид кремния 12-18; фуршговый спирт 0,2-0,6; смесь полиметилсилоксанов 0,3-0,7; диабазовый порошок - остальное lj . Наиболее близкой к предлагаемой является полимерсиликатная композиция, включающая, мас.%: жидкое стекло 8-29,8; кремнефтористый натрий 1,2-4,5; фуршювьш спирт 0,1-2, полифенилэтоксисшюксан 0,1-20; кислотостойкий наполнитель - осталь ное 2 . 1 1 достатком известных композиций является высокий объемный вес. Целью изобретения является сниже ние объемного веса. Поставленная цель достигается тем, что полимерсиликатная компози- ция, включающая жидкое стекло, крем нефтористый натрий, фуриловый спирт кремнийорганическое соединение и ки лотостойкий наполнитель, содержит в качестве кремнийорганического.соединения полиалкилгидросшюксан, а в качестве кислотостойкого наполнителя - аэросил и молотый шамот и до полнительно - вату муллитокремнеземистую при следующем соотношении ко понентов, мас.%: 37-68,49 Жидкое стекло Кремнефтористый 7,4-13,69 Полиалкилгидроси2,34-3,7 локсан 0,37-2,77 Аэросил 6,85-48,15 Молотый шамот Вата муллитокрем1,11-4,26 пеземистая Остальное Фуриловый спирт I Р1спользование в предлагаемой сырьевой смеси в качестве молотого кремнеземсодержащего компонента шамота с удельной поверхностью 3000-4000 вместо молотого пес ка позволяет существенно повысить термостойкость предлагаемого матери ала с 600-700 до 900-1000°С, Введение Б состав смеси аэросила, представляющего собой высокодисперсный 3632 кремнезем с размером частиц 4-10 ммк или с удельной поверхностью 50 , позволяет придать ей необходимую вязкость с целью стабилизации процесса пенообразования смеси в результате реакции вспенивающего агента. Кроме того, введение аэросила позволяет существенно уменьшить водопоглощение материала. Муллит предает изделиям повышенную химическую, механическую и термическую стойкость. В предлагаемойсмеси нет orpaHii4eния по длине волокна, поэтому возможно использование ваты, которую перед использованием распушивают. Введение в состав смеси муллитокремнеземистой ваты позволяет с одной стороны уменьшить вероятность образования усадочных трещин при тепловом ударе, а с другой стороны снизить коэффициент теплопроводности материала. Использование в качестве вспенивающего агента полиалкилгидросилоксановой жидкости в сочетании с фуриловым спиртом обеспечивает возможность вспучивания смеси при комнатной температуре без подогрева и без предварительного приготовления пены, а также получения теплоизоляционного материала непосредственно на месте производства работ. Полиалкилгидросилоксановая жидкость, при взаимодействии с жидким стеклом выделяет водород. Процесс газообразования интенсифицируется в присутствии гидроксилсодержащих соединений - спиртов. Из числа изBecTHiiix использован фуриловый спирт, поскольку он оказывает существенное влияние на процесс структурообразования ПСБ-смесей, ориентировано адсорбируясь на структурных элементах кремнегеля, экранирует их своими углеводородными радикалами и препятствует их агрегированию, способствуя формированию более однородной структуры материала, одновременно придавая поверхности структурных элементов гидрофобные свойства. При этом значительно снижается усадка материала. При действии кислот фуриловьй спирт осмоляется с образованием пространственно сшитого полимера, что приводит к дополнительному уплотнению материала.

КремнефтористьпЧ натрии обеспечивает необХОД№ уЮ скорость ТВЙРДРИИП

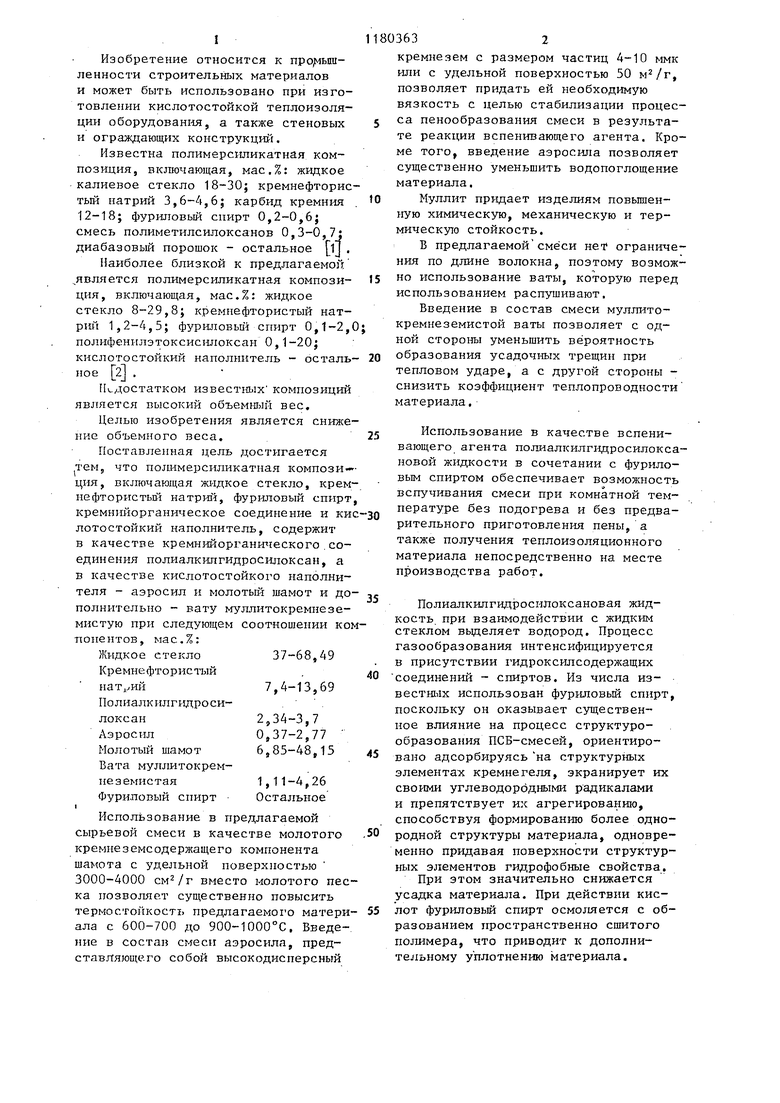

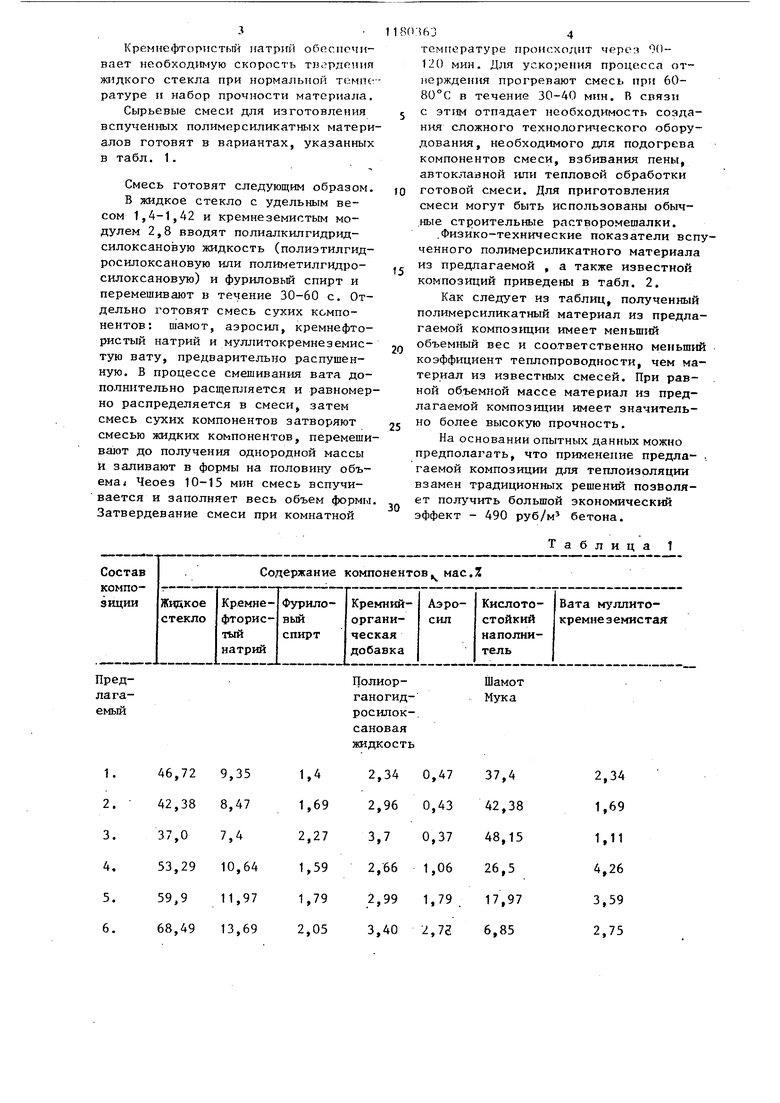

жидкого стекла при нормальной т(;;мп«:-ратуре и набор прочности материала. Сырьевые смеси для изготовления вспученных полимерсиликатных материалов готовят в вариантах, указанных в табл. 1.

Смесь готовят следующим образом.

В жидкое стекло с удельным весом 1,4-1,42 и кремнеземистым модулем 2,8 вводят полиалкилгидридсилоксановую жидкость (полиэтилгидросилоксановую или полиметилгидросилоксановую) и фуриловьй спирт и перемешивают в течение 30-60 с. Отдельно готовят смесь сухих компонентов: шамот, аэросил, кремнефтористый натрий и муллитокремнеземистую вату, предварительно распушенную. В процессе смешивания вата дополнительно расщепляется и равномерно распределяется в смеси, затем смесь сухих компонентов затворяют смесью жидких компонентов, перемешивалот до получения однородной массы и заливают в формы на половину объема Чеоез 10-15 мин смесь вспучивается и заполняет весь объем формы, Затвердевание смеси при комнатной

1 so: 634

температуре происходит чере; 90120 мин. Для ускорения процесса отиерждения прогревают смесь при 6080°С в течение 30-40 мин. В связи 5 с этим отпадает необходимость создания сложного технологического оборудования, необходимого дпя подогрева компонентов смеси, взбивания пены, автоклавной ипи тепловой обработки готовой смеси. Для приготовления смеси могут быть использованы обычные строительные растворомешалки.

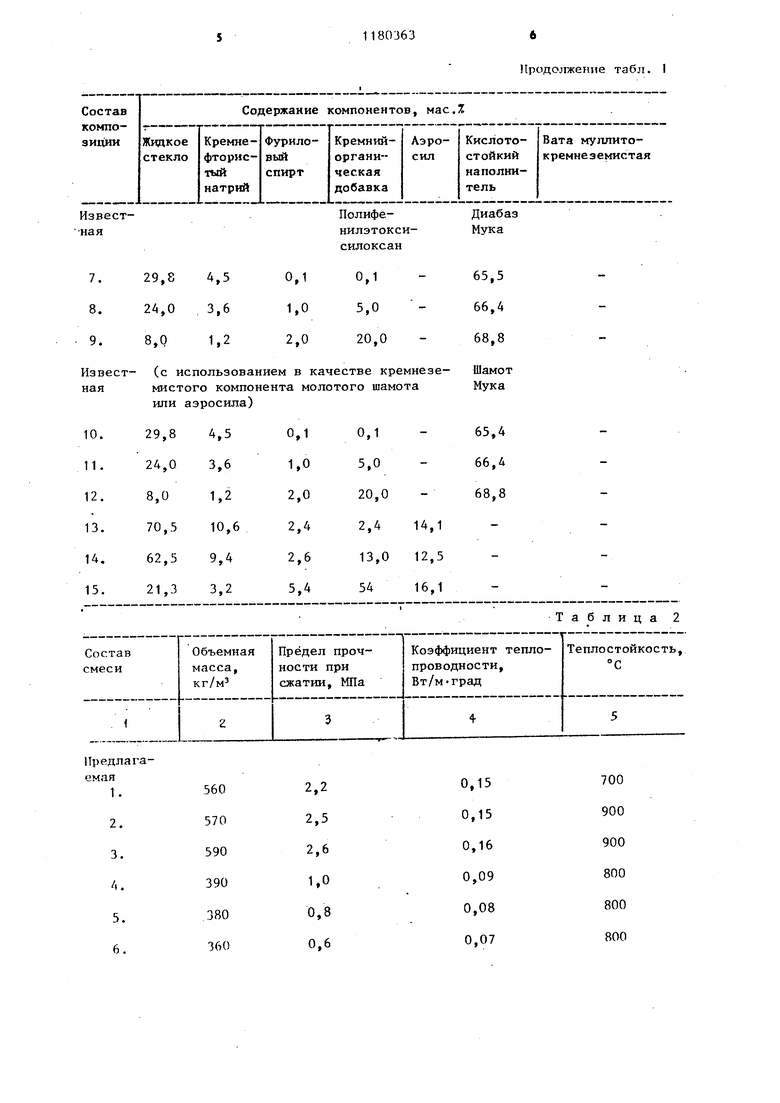

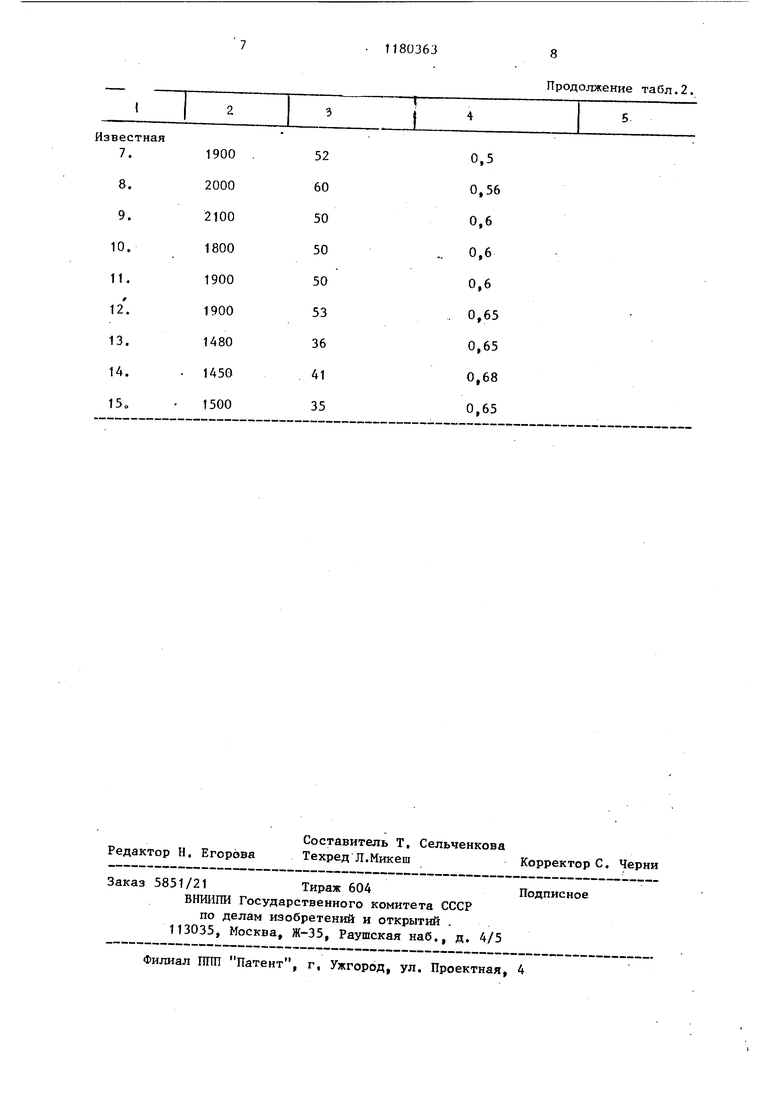

.Физико-технические показатели вспученного полимерсиликатного материала из предлагаемой , а также известной композиций приведены в табл. 2.

Как следует из таблиц, полученный полимерсиликатный материал из предлагаемой КОМПО31ЩИИ имеет меньший объемный вес и соответственно меньший коэффициент теплопроводности, чем материал Из известных смесей. При равной объемной массе материал из предлагаемой композиции имеет значительно более высокую прочность.

На основании опытных данных можно предполагать, что применение предла- .. гаемой композиции для теплоизоляции взамен традиционных решений позволяет получить большой экономический эффект - 490 руб/м бетона.

Таблица 1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерсиликатная смесь | 1980 |

|

SU986894A1 |

| Полимерсиликатная композиция | 1983 |

|

SU1133243A1 |

| Полимерсиликатная смесь | 1978 |

|

SU676578A1 |

| Полимерсиликатная композиция | 1977 |

|

SU631489A1 |

| Полимерсиликатная композиция | 1980 |

|

SU874701A1 |

| Полимерсиликатная смесь | 1981 |

|

SU952809A1 |

| Полимерсиликатная смесь | 1977 |

|

SU697445A1 |

| ЖИДКОСТЕКОЛЬНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2440945C1 |

| Полимерсиликатная композиция для изготовления кислотоупорного бетона | 1979 |

|

SU863547A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОСИЛИКАТНОЙ СМЕСИ | 2005 |

|

RU2309922C2 |

ПОЛИМЕРСИЛИКАТНАЯ КОМПОЗИЦИЯ, включающая лсидкое стейло, кремнефтористый натрий, фуриловьй спирт,, кремнийорганическое соединение и кислотостойкий наполнитель, отличающаяся тем, что, с целью снижения объемного веса, она содержит в качестве кремнийорганического соединения полиалкилгидросилоксан, а в качестве кислотостойкого наполнителя - аэросип и молотый шамот и дополнительно - вату мудлитокремнеземистую при следующем соотношении компонентов, мас.%: 3.7-68,49 Жидкое стекло Кремнефтористык 7,4-13,69 натрий Полиалкилгидро2,34-3,7 силоксан 0,37-2,77 Аэросил 6,85-48,15 Молотый шамот Вата муллито(Л 1,11-4,26 кремнезеътстая Фуриловьй Остальное спирт

Таблица 2

звестная

52 60 50 50 50 53 36 41 35

1900 7.

2000

2100

1800 10.

1900 11.

/

1900

12,

1480 13.

1450 14.

1500 15,

Продолжение табл.2.

0.5 0,56 0,6

0,6 0,6

. 0,65 0,65 0,68 0,65

| ЗВУКОИЗОЛЯЦИОННАЯ ПАНЕЛЬ | 0 |

|

SU389230A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Полимерсиликатная композиция | 1980 |

|

SU874701A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-09-23—Публикация

1983-12-13—Подача