Изобретение относится к строительной промышленности, в частности к изготовлению и применению защитных покрытий, изделий и конструкций из органосиликатных композиций, и может быть использовано при антикоррозионной защите изношенного и существующего парка действующих технических устройств, зданий и сооружений предприятий химической и нефтехимической промышленности, при ремонте жилых, административных зданий и объектов жилищно-коммунального хозяйства.

Известен состав полимерсиликатной смеси и способ ее приготовления, включающий водорастворимые силикаты, отвердитель, полимерную уплотняющую добавку и кислотостойкий наполнитель. См. описание к А.С. №444753, опубл. 15.12.74 г.

Полимерсиликатная смесь включает водорастворимые силикаты, отвердитель, полимерную уплотняющую добавку и кислотостойкий наполнитель, причем для обеспечения пластичности и повышения жизнеспособности смеси последняя в качестве отвердителя содержит кремнефтористый натрий, обработанный водоспиртовым раствором метилсиликоната натрия при следующем соотношении компонентов в вес.ч:

Недостатком известной смеси является ее малая жизнеспособность, не позволяющая механизировать процесс приготовления растворных смесей в растворосмесительных узлах большой мощности, и вследствие этого - низкая производительность антикоррозионных работ. Такой недостаток в значительной степени осложняет процесс антикоррозионного производства с применением силикатополимеров, так как из-за ручного приготовления растворной смеси небольшими порциями возникает необходимость устройства дополнительных формовочных стыков, что является нежелательным вследствие снижения монолитности конструкции. Ручное приготовление их на месте выполнения защитных работ связано с большими отклонениями в рецептуре и, как следствие, в качестве.

Известна селикатополимербетонная композиция и способ ее приготовления. См. а.с. №435205. Опубл. 13.11.74 г.

Селикатополимербетонная композиция включает жидкое стекло, кремнефтористый натрий, полимерную добавку и минеральные наполнители, причем для повышения прочности, снижения усадки и диффузионной проницаемости изделий, в качестве полимерной добавки ввели смесь фурилового спирта и фенолформальдегидную смолу в соотношении от 2:1 до 4:1 при следующих количествах указанных компонентов в вес.%:

К недостаткам известного способа можно отнести сложность процесса гомогенизации полимерсиликатной смеси, содержащей порошок силикатглыбы,так как последний обладает существенным недостатком - легкой слеживаемостью в атмосферных условиях с образованием трудноразделяемых комков. Кроме того, приготовление силикатных растворов с устойчивым коллоидным состоянием, обеспечивающим стабильность свойств изделий из данных растворов, возможно только при автоклавном способе их приготовления, что крайне затруднительно выполнить в монтажных условиях производства антикоррозионных работ.

Известна композиция (см. описание к а.с. №1281547, опубл. 07.01.87 г.) для изготовления кислотостойкого покрытия и способ ее приготовления, которая в своем составе для повышения адгезии к металлу при температуре до 300 градусов С, она дополнительно содержит золу теплоэлектростанций и отход производства кремнийполимеров со стадии гидролиза алкилхлорсиланов при следующем соотношении компонентов, мас.%:

Недостатком известного способа приготовления композиции является сложность операции обработки водорастворимого порошкообразного гексафторосиликата натрия водно-спиртовым раствором метилсиликоната натрия и в значительных затратах времени для достижения необходимой степени осушки и дисперсности отвердителя после его извлечения из водно-спиртового раствора. Кроме того, в результате данной обработки водорастворимого порошка водно-спиртовым раствором на практике не обеспечивается нужный результат максимального измельчения гексафторосиликата натрия и наибольшего его диспергирования в частицах тонкомолотого наполнителя.

Известна полимерминеральная смесь и способ ее приготовления. См. описание к а.с. №403644, опубл. 27.03.1974 г. Полимерминеральная смесь включает высокомолекулярное связующее, минеральное вяжущее и наполнители, причем для повышения прочности, плотности и снижения усадки готового изделия смесь содержит в качестве высокомолекулярного связующего фуриловый спирт, а в качестве минерального вяжущего - жидкое стекло с кремнефтористым натрием и мелкодисперсную силикатглыбу при следующем содержании компонентов, мас.ч.:

Все перечисленные выше смеси и способы их приготовления подвержены единым требованиям и не должны выходить за пределы «Рекомендаций по изготовлению изделий и конструкций из полимерсиликатного бетона» НИИЖБ Госстроя СССР, Москва, 1985 год, стр.7-18. В указанных «Рекомендациях...» описана рецептура составов и способ приготовления различных полимерсиликатных смесей - бетона, замазки, раствора - прототип, включающий подготовку исходных материалов (прогрев до температуры не ниже +15 град С, сушку до заданной влажности, дозирование с использованием мерников, перемешивание в течение заданного времени и др.), предусматривающий обязательный порядок загрузки материалов в смеситель (бетономешалку).

На стр.8 приводится состав бетонной органосиликатной смеси, которая состоит в % по массе: из жидкого стекла - 9-11, отвердителя 1,5, уплотняющей добавки - 0,3, мука - 12-13, песок - 24-26 фракции 0,15-2,5 мм, щебень - 48-50 фракции 10-20 мм, где в качестве отвердителя могут использовать кремнефтористый натрий технический (КФН), в качестве уплотняющей добавки - смолу АЦМ-3 (ацетоноформальдегидную смолу), в качестве наполнителя (муки) - андезитовую муку. На стр.9 там же п.3.6 указывается, что в качестве добавки, увеличивающей жизнеспособность полимерсиликатных композиций, могут быть кремнийорганические жидкости ГКЖ-10, ГКЖ-11 в количестве 0,5-1% от массы жидкого стекла, в качестве добавки-пластификатора используют в том числе суперпластификатор С-3 (там же, стр.5.) в количестве 0,2-1,0% массы жидкого стекла.

Известный способ заключается в первоначальной загрузке щебня и песка в смеситель, затем в смеситель добавляют приготовленную смесь тонкомолотого наполнителя (муки) с кремнефтористым натрием. Сухие компоненты перемешивают в течение 1-1,5 мин. К сухой смеси добавляют предварительно приготовленную смесь жидкого стекла с модифицирующими добавками и смесь перемешивают до полной однородности в течение 2-3 минут, причем добавление в готовый замес жидкого стекла, воды, добавок и наполнителей не допускается.

К недостаткам известной смеси и способа ее получения - прототипа - можно отнести ее недостаточную жизнеспособность, в том числе в бетонных или растворных смесях, не превышающую 40 минут, в результате чего крайне сложно выполнить тщательное перемешивание и гомогенизацию составляющих компонентов, так как длительность каждой операции приготовления по данному способу регламентирована живучестью смеси и не превышает 30 с. Общее время приготовления состава должно быть не более 130 с, а с учетом выгрузки - не более 3 мин. При заданной длительности перемешивания реагентов в полимерсиликатной системе не удается полностью избежать локальных явлений, связанных с высокой скоростью химических реакций по сравнению со скоростью гомогенизации, вследствие блокировки частиц гексафторсиликата натрия плотным слоем кремнегеля и прохождением реакций взаимодействия его с силикатом натрия через этот слой диффузионно. Результатом неполной гомогенизации растворной смеси являются внутренние полости, трещины в изделии, которое становится неспособным выполнять в дальнейшем свои не только защитные, но и несущие функции.

Технической задачей предлагаемого изобретения является разработка технологии (способа) получения органосиликатной смеси с улучшенными свойствами, повышающими качество смеси в направлении повышения ее живучести, надежности и возможности антикоррозионной защиты изношенного парка действующих технических устройств, зданий и сооружений различного назначения, в том числе предприятий химической и нефтехимической промышленности, а также используемых при ремонте жилых, административных зданий и объектов жилищно-коммунального хозяйства, особенно - крупногабаритного оборудования и высотных сооружений.

Поставленная задача достигается тем, что перемешиванию, при помощи смесителя при скорости его вращения в 350 об/мин, первоначально подвергают смесь компонентов - жидкого стекла, воды и добавок, замедляющих схватывание смеси, пластифицирующих и уплотняющих в течение 8-12 минут, после чего в смеситель подают наполнитель и вновь осуществляют перемешивание смеси в течение 8-12 минут, затем в смеситель подают отвердитель и перемешивают смесь при повышенной, по крайней мере в два раза, скорости вращения смесителя в течение 15-25 минут, при следующем содержании компонентов в мас.ч.

Признаки способа, заключающиеся в первоначальном перемешивании, при помощи смесителя при скорости его вращения в 300-400 об/мин, смеси компонентов - жидкого стекла, воды и добавок, замедляющих схватывание смеси, пластифицирующих и уплотняющих, в течение 8-12 минут, после чего в смеситель подают наполнитель и вновь осуществляют перемешивание смеси в течение 8-12 минут, затем в смеситель подают отвердитель и перемешивают смесь при повышенной, по крайней мере в два раза, скорости вращения смесителя в течение 15-25 минут при следующем содержании компонентов в мас.ч.

являются признаками новыми, неочевидными, осуществимыми в производственных условиях, направлены на достижение поставленной изобретением технической задачи, поскольку изменение скорости перемешивания в сторону увеличения, по крайней мере в два раза, позволяет удалить из смеси образующийся при перемешивании и при химических реакциях в смеси воздух. Поскольку в органосиликатную смесь введено большее чем указано в прототипе количество пластифицирующей, замедляющей схватывание и уплотняющей добавок, что ведет к повышенному воздухообразованию (газообразованию), то увеличение скорости перемешивания образовавшейся органосиликатной смеси привело к неожиданному результату - вытеснению пузырьков из органосиликатной смеси, в результате чего резко возросло время живучести смеси, повысилось качество и появилась возможность механизации процессов приготовления органосиликатной смеси и механизации при ее использовании на объектах различного назначения без опасений, что приготовленная органосиликатная смесь в ближайшие несколько минут потеряет живучесть. Поскольку возросло время живучести органосиликатной смеси, то появилась возможность качественного выполнения ответственных работ, которые ранее выполнялись со спешкой и оглядкой на время.

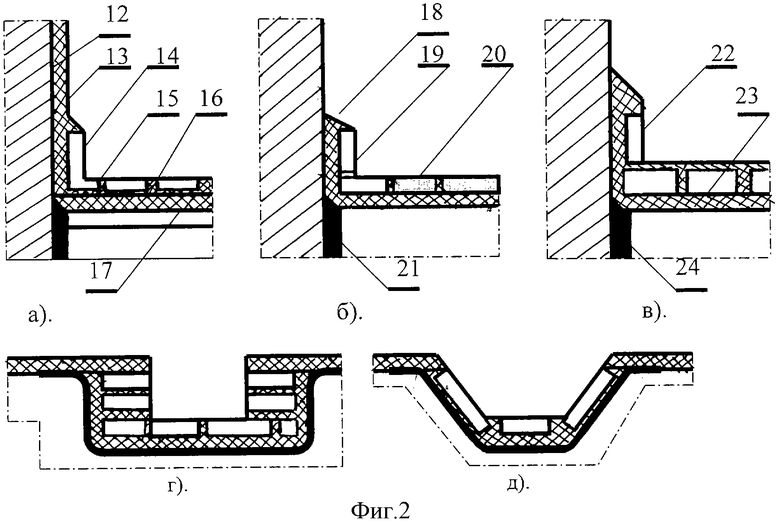

На фиг.1 схематично представлен предлагаемый способ получения органосиликатной смеси.

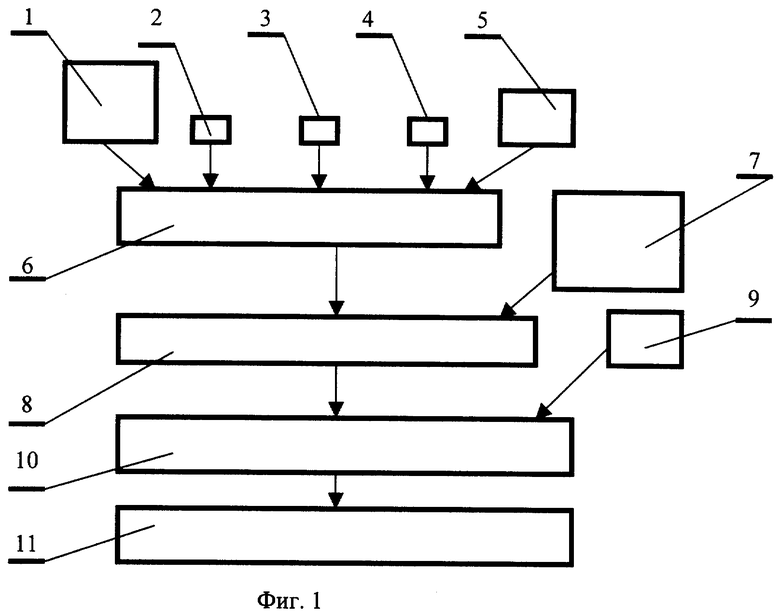

На фиг.2(а) представлена схема выполнения монолитного органосиликатного оштукатуривания, (б, в) - схемы футеровки штучными изделиями, (г, д) - схемы облицовки каналов и лотков при помощи органосиликатной смеси.

Предлагаемый способ получения органосиликатной смеси осуществляется следующим образом. Все твердые составляющие органосиликатной смеси предварительно сушат до требуемой «Рекомендациями» влажности, в 1%, затем измельчают до заданных фракций и просеивают. В предварительно подготовленный и очищенный смеситель (на схеме не показан) последовательно заливают жидкое стекло 1 (см. схему), воду 2, подают замедляющую схватывание смеси добавку 3, например гидрофобизирующую жидкость ГКЖ-11, пластифицирующую добавку 4, например суперпластификатор С-3, уплотняющую добавку 5, например полиизоцианат, и включают смеситель на перемешивание при обычной скорости его вращения 300-400 об/мин. Происходит перемешивание компонентов в течение 8-12 минут. После этого в полученную смесь компонентов 6 добавляют тонкомолотый наполнитель 7, например андезитовую муку, и вновь осуществляют перемешивание смеси в течение 8-12 минут. После подачи в полученную смесь 8 отвердителя 9 скорость перемешивания компонентов смеси увеличивают, по крайней мере, в два раза и перемешивают более продолжительное время в течение 15-25 минут. Полученную органосиликатную смесь 10, готовую к использованию, выливают в емкость 11 готовой продукции. Примеры выполнения конкретных работ с использованием приготовленной органосиликатной смеси (мастики) показаны на фиг. 2, где под цифрами - 12 - стена, 13 - штукатурка из органосиликатной смеси, 14 - плинтус, 15 - органосиликатное покрытие, 16 - новая стяжка пола с органосиликатным покрытием, 17 - старая стяжка с обычным покрытием, 18 - органосиликатная смесь, 19 - фасонная керамическая плитка, 20 - футеровка стыка, 21 - уплотняющее зачеканивание органосиликатной смесью (мастикой), 22 - кислотоупорный кирпич, 23 - футеровка стыка, 24 - уплотняющее зачеканивание.

Живучесть полученной, готовой к использованию органосиликатной смеси возросла до 2-2,5 часов и зависит от температуры окружающего воздуха.

Конкретный пример осуществления предлагаемого способа получения органосиликатной смеси.

В смеситель объемом в 800 литров залили 100 кг жидкого стекла 1 с плотностью 1,42 г/см кв. с силикатным модулем 2,8. Затем в смеситель последовательно добавляли сначала 10 кг воды 2, 4 кг замедляющей схватывание добавки 3 - гидрофобизирующей жидкости ГКЖ-11, 4 кг пластифицирующей добавки 4 - суперпластификатор-разжижитель С-3 и 30 кг уплотняющей добавки 5 - полиизоцианата и включили смеситель на вращение со скоростью 350 об/мин. Перемешивание смеси длилось в течение 10 минут. После того как смесь компонентов 6 перемешалась, в смеситель добавили 130 кг тонкомолотого наполнителя 7 - андезитовой муки и вновь начали перемешивать образовавшуюся смесь 8 в течение 10 минут. После подачи в смеситель 16 кг отвердителя 9 - кремнефтористого натрия скорость смешивания компонентов смеси 10 увеличили до скорости 750 об/мин и перемешивали в течение 20 минут. Готовую смесь перелили в емкость 11 готовой продукции. Емкость 11 краном передали к нагревательной печи, где полученную смесь использовали в качестве состава для футеровки печи. Температура окружающего воздуха была около +20 градусов С. Жизнеспособность приготовленной смеси сохранялась в течение двух часов. Специально оставленная часть смеси на более продолжительное время через два часа 10 минут была уже не пригодна к использованию. Часть приготовленной смеси, помещенная на улице, где температура была +15 градусов С, сохранила жизнеспособность в течение 2,5 часов.

Предложенный способ получения органосиликатной смеси решает многочисленные производственные вопросы, касающиеся живучести смеси, ее качества, которые позволяют промышленным способом с точным соблюдением рецептуры получать органосиликатные смеси и использовать их продолжительное время, учитывая время перевозки, температуру окружающего воздуха, особенности конструкций на которые наносится полученная предлагаемым способом органосиликатная смесь. Так, на фиг.2 показано использование приготовленной органосиликатной смеси при футеровке штучными изделиями, при футеровке монолитных полов, лотков и каналов.

В настоящее время авторами разработана технологическая документация и ведется работа по промышленному использованию предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТЕКОЛЬНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2158717C2 |

| Полимерсиликатная замазка | 1987 |

|

SU1502526A1 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

| Способ приготовления полимерсиликатной смеси для антикоррозионных работ | 1976 |

|

SU601252A1 |

| Полимерсиликатная смесь для изготовления кислотостойких изделий | 1982 |

|

SU1046223A1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОУПОРНОГО ВЯЖУЩЕГО | 2017 |

|

RU2664083C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) И КОМПОЗИЦИОННОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2008 |

|

RU2375386C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 1972 |

|

SU435204A1 |

| Сырьевая смесь для изготовления бетонных и железобетонных изделий | 1980 |

|

SU945129A1 |

| Полимерсиликатная смесь | 1980 |

|

SU986894A1 |

Изобретение относится к строительной промышленности, в частности, к изготовлению и применению защитных покрытий изделий и конструкций, и может быть использовано при антикоррозионной защите изношенного и нового парка действующих технических устройств, зданий и сооружений. Способ получения органоминеральной смеси включает подготовку исходных компонентов смеси, их дозирование и перемешивание, причем перемешиванию при скорости вращения смесителя в 350 об/мин первоначально подвергают смесь компонентов - жидкого стекла, воды и добавок, замедляющих схватывание смеси, пластифицирующих и уплотняющих, в течение 8-12 минут, после чего в смеситель подают наполнитель и вновь осуществляют перемешивание смеси в течение 8-12 минут, затем в смеситель подают отвердитель и перемешивают при повышенной - по крайней мере, в два раза скорости вращения смесителя в течение 15-25 минут, при следующем содержании компонентов, мас.ч.: жидкое стекло 90-110, вода 9-11, замедляющая схватывание добавка - гидрофобизирующая жидкость ГКЖ-11 2-5, пластифицирующая добавка - суперпластификатор - разжижитель С-3 2-5, уплотняющая добавка - полиизоцианат 20-40, наполнитель - андезитовая мука 100-150, отвердитель - кремнефтористый натрий 12-18. Техническим результатом является повышение качества смеси - ее живучести, надежности и возможности антикоррозионной защиты и при ремонте изношенного парка действующих технических устройств, зданий и сооружений различного назначения. 2 ил.

Способ получения органосиликатной смеси, включающий подготовку исходных компонентов смеси, их дозирование и перемешивание, отличающийся тем, что перемешиванию при помощи смесителя при скорости его вращения в 350 об/мин первоначально подвергают смесь компонентов - жидкого стекла, воды и добавок, замедляющих схватывание смеси, пластифицирующих и уплотняющих, в течение 8-12 мин, после чего в смеситель подают наполнитель и вновь осуществляют перемешивание смеси в течение 8-12 мин, затем в смеситель подают отвердитель и перемешивают смесь при повышенной по крайней мере в два раза скорости вращения смесителя в течение 15-25 мин при следующем содержании компонентов, мас.ч.:

| Рекомендации по изготовлению изделий и конструкций из полимерсиликатного бетона | |||

| НИИЖБ Госстроя СССР | |||

| - М., 1985, с.7-18 | |||

| Способ получения лакокрасочного состава | 1988 |

|

SU1740393A1 |

| Полимерсиликатная смесь | 1978 |

|

SU722871A1 |

| Способ получения неорганическо- органических пластмасс | 1974 |

|

SU725568A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА | 2003 |

|

RU2257393C1 |

| Композиция для пропитки фильтрующего бетона | 1989 |

|

SU1715791A1 |

| Способ получения органоминерального пеноматериала | 1987 |

|

SU1797613A3 |

| RU 2055036 С1, 27.02.1996 | |||

| US 4142030 А, 27.02.1979. | |||

Авторы

Даты

2007-11-10—Публикация

2005-11-21—Подача