2.Двигатель по п. 1, отличающийся тем, что в ци.тиндре дополнительно установлена форсунка для подачи вещества, предотвращающего нагарообразование.

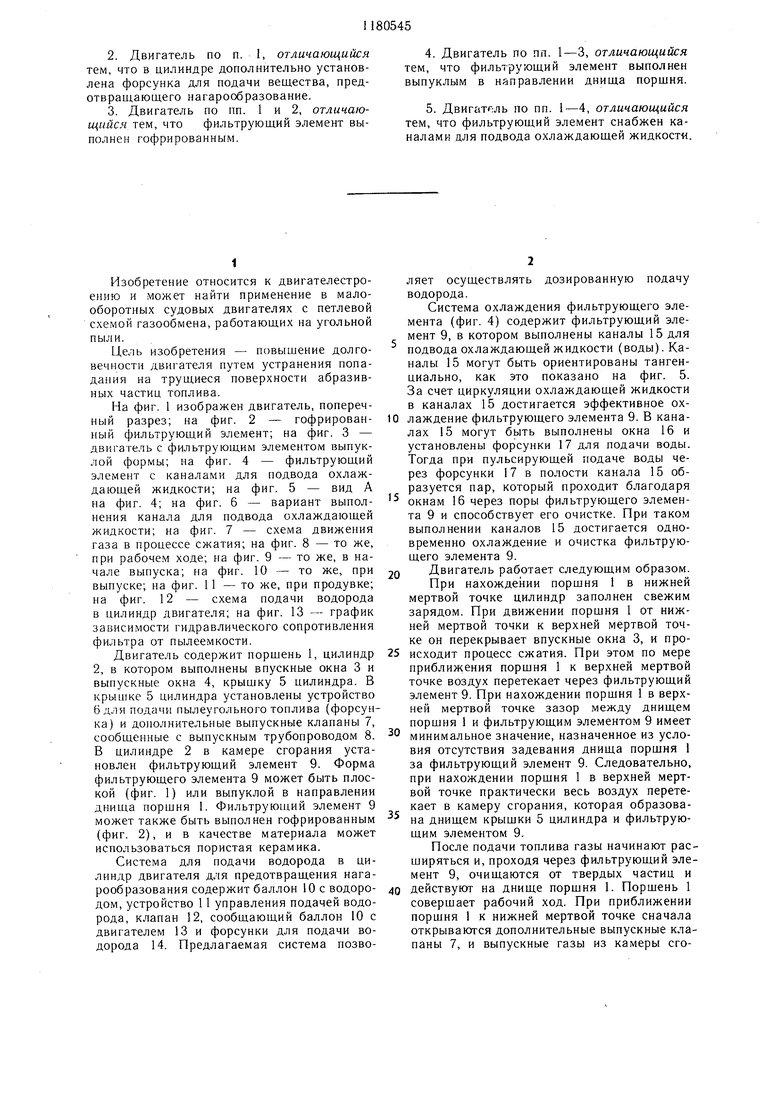

3.Двигатель по пп. 1 и 2, отличающийся тем, что фильтрующий элемент выполнен гофрированным.

4.Двигатель по пп. 1-3, отличающийся тем, что фильтрующий элемент выполнен выпуклым в направлении днища поршня.

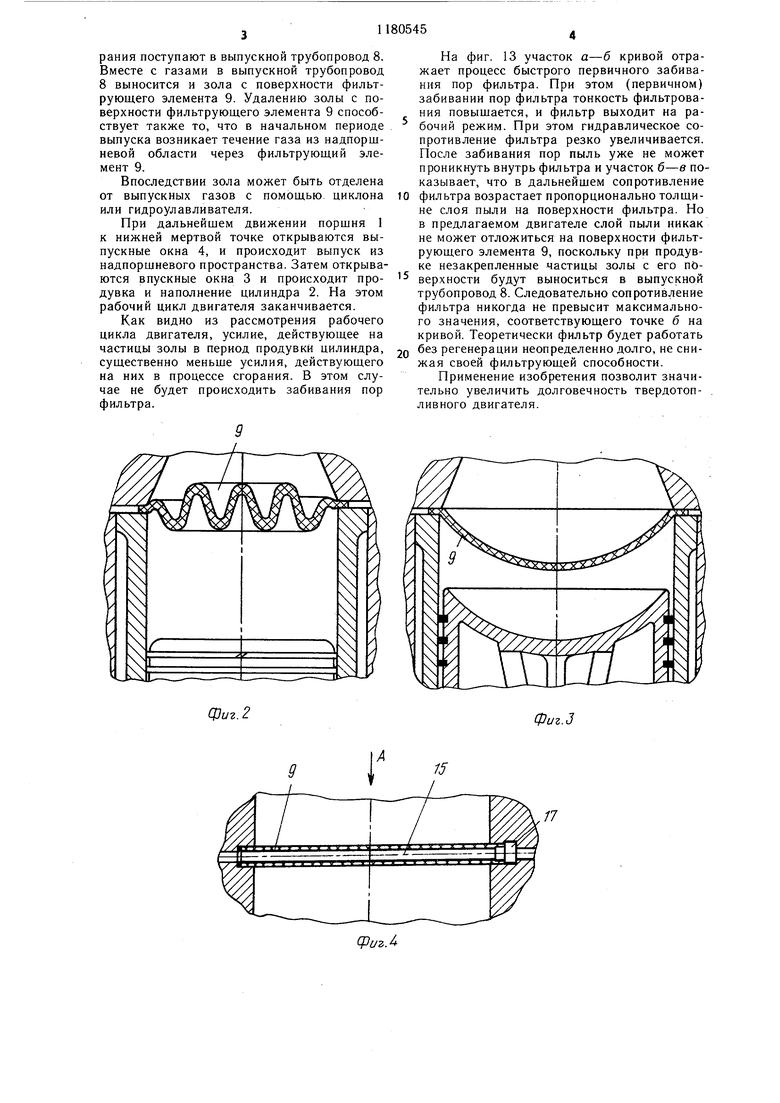

5.Двигатель по пп. 1-4, отличающийся тем, что фильтрующий элемент снабжен каналами для подвода охлаждающей жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2231655C2 |

| ДВУХТАКТНЫЙ ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2226611C2 |

| МНОГОТОПЛИВНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ЕГО СИСТЕМА ПИТАНИЯ | 1991 |

|

RU2029116C1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ВОЗДУШНЫМ ОХЛАЖДЕНИЕМ | 2001 |

|

RU2200854C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2105175C1 |

| ДВУХТАКТНЫЙ АКСИАЛЬНЫЙ ДВИГАТЕЛЬ | 1998 |

|

RU2154176C2 |

| Двигатель внутреннего сгорания | 1983 |

|

SU1270392A1 |

| ЧЕТЫРЕХТАКТНЫЙ БЕНЗИНОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ЭЛЕКТРОННОЙ СИСТЕМОЙ УПРАВЛЕНИЯ ВПРЫСКОМ ТОПЛИВА | 2008 |

|

RU2378518C1 |

| СПОСОБ ПРОДУВКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2027878C1 |

| МНОГОТОПЛИВНЫЙ ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ ПОВЫШЕННОЙ МОЩНОСТИ | 2005 |

|

RU2285814C1 |

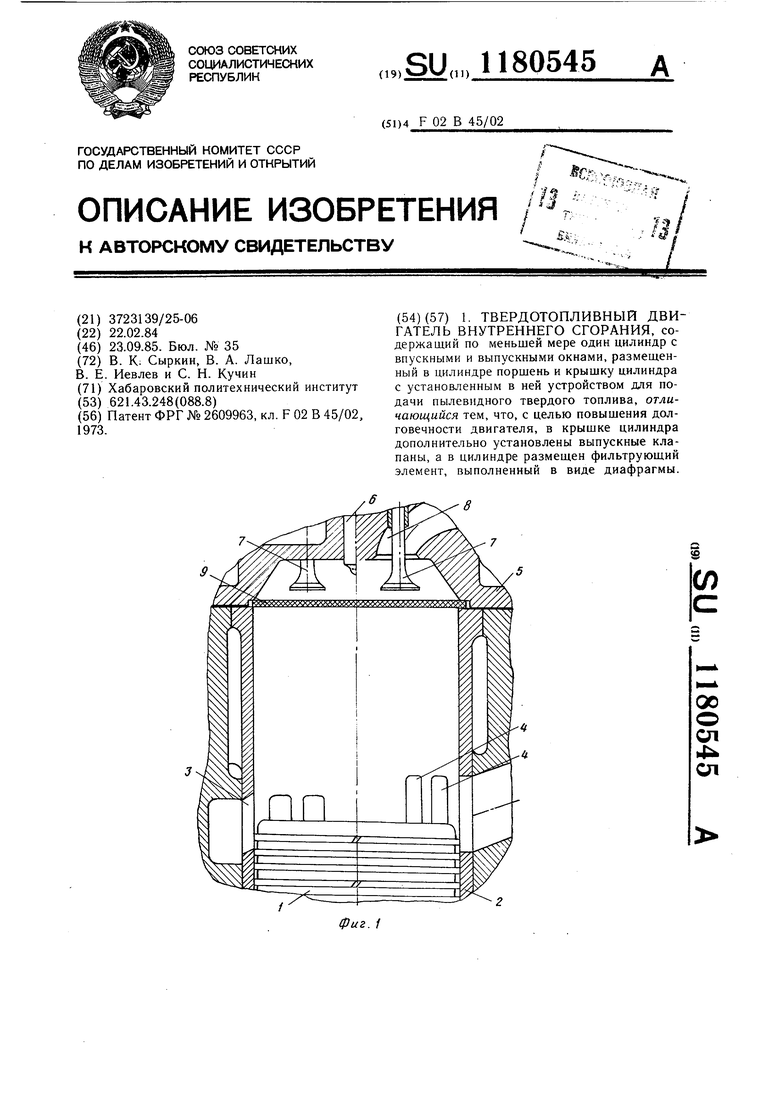

1. ТВЕРДОТОПЛИВНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕ;ГО СГОРАНИЯ, содержащий по меньшей мере один цилиндр с впускными и выпускными окнами, размещенный в цилиндре порщень и крышку цилиндра с установленным в ней устройством для подачи пылевидного твердого топлива, отличающийся тем, что, с целью повышения долговечности двигателя, в крышке цилиндра дополнительно установлены выпускные клапаны, а в цилиндре размешен фильтрующий элемент, выполненный в виде диафрагмы. (Л 00 о ел 4 сл

1

Изобретение относится к двигателестроению и может найти применение в малооборотных судовых двигателях с петлевой схемой газообмена, работающих на угольной пыли.

Цель изобретения - повышение долговечности двигателя путем устранения попадания на трущиеся поверхности абразивных частиц топлива.

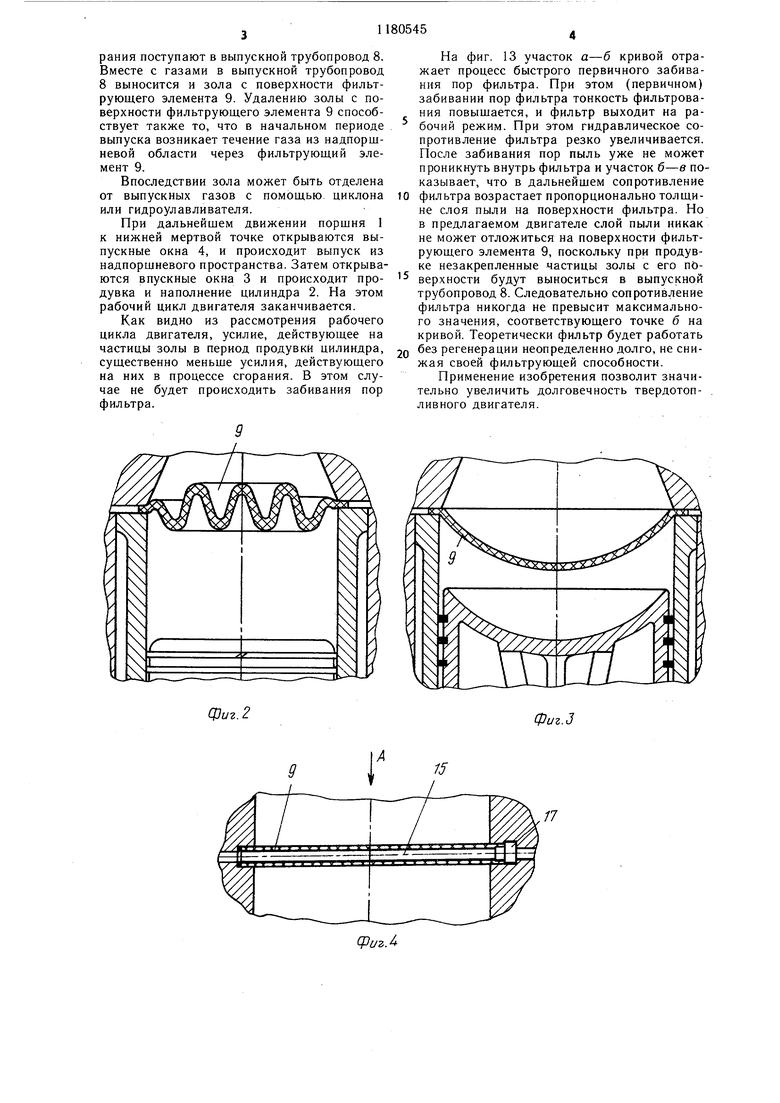

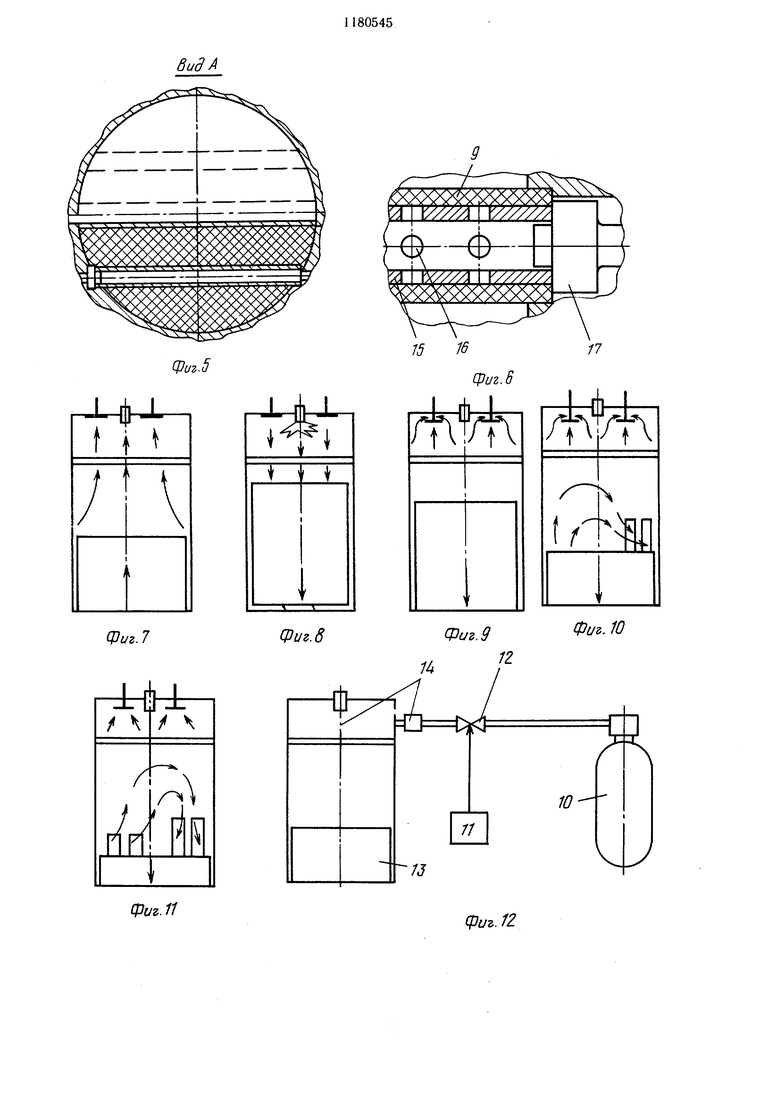

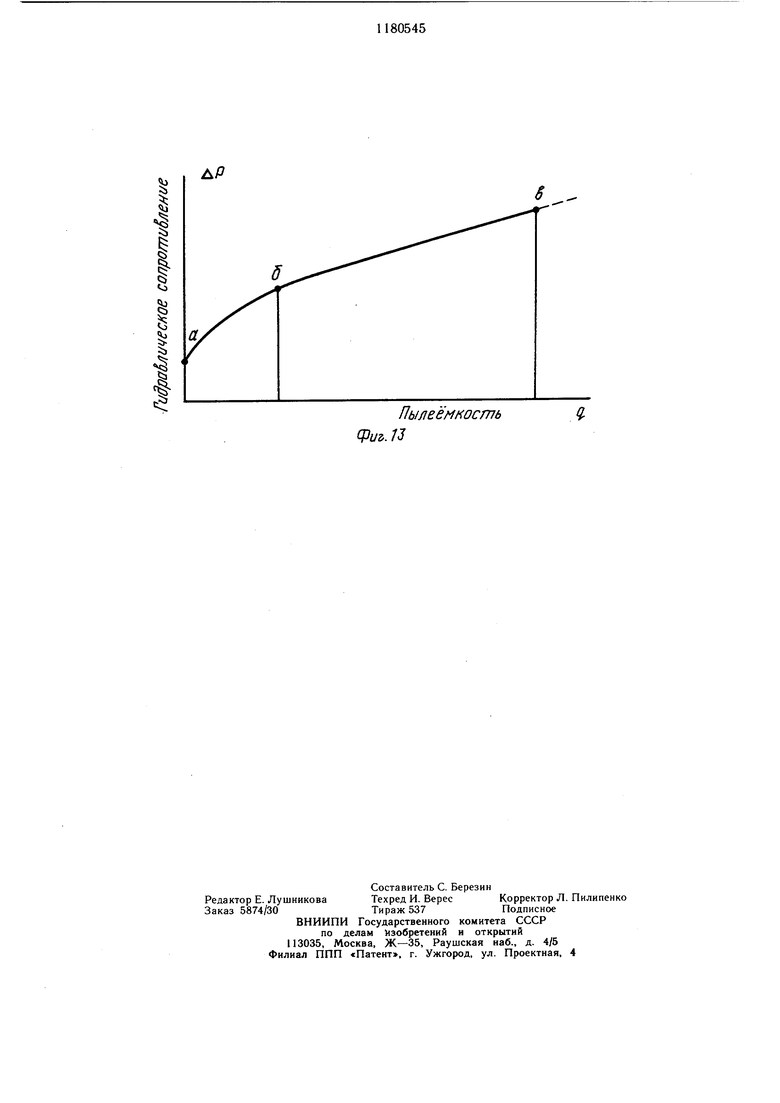

На фиг. 1 изображен двигатель, поперечный разрез; на фиг. 2 - гофрированный фильтрующий элемент; на фиг. 3 - двигатель с фильтрующим элементом выпуклой формы; на фиг. 4 - фильтрующий элемент с каналами для подвода охлаждающей жидкости; на фиг. 5 - вид А на фиг. 4; на фиг. 6 - вариант выполнения канала для подвода охлаждающей жидкости; на фиг. 7 - схема движения газа в процессе сжатия; на фиг. 8 - то же, при рабочем ходе; на фиг. 9 - то же, в начале выпуска; на фиг. 10 - то же, при выпуске; на фиг. 11 - то же, при продувке; на фиг. 12 - схема подачи водорода в цилиндр двигателя; на фиг. 13 - график зависимости гидравлического сопротивления фильтра от пылеемкости.

Двигатель содержит порщень 1, цилиндр 2, в котором выполнены впускные окна 3 и выпускные окна 4, крышку 5 цилиндра. В крышке 5 цилиндра установлены устройство 6 для подачи пылеугольного топлива (форсунка) и дополнительные выпускные клапаны 7, сообщенные с выпускным трубопроводом 8. В цилиндре 2 в камере сгорания установлен фильтрующий элемент 9. Форма фильтрующего элемента 9 может быть плоской (фиг. 1) или выпуклой в направлении днища поршня 1. Фильтрующий элемент 9 может также быть выполнен гофрированным (фиг. 2), и в качестве материала может использоваться пористая керамика.

Система для подачи водорода в цилиндр двигателя для предотвращения нагарообразования содержит баллон 10 с водородом, устройство 11 управления подачей водорода, клапан 12, сообщающий баллон 10 с двигателем 13 и форсунки для подачи водорода 14. Предлагаемая система позволяет осуществлять дозированную подачу водорода.

Система охлаждения фильтрующего элемента (фиг. 4) содержит фильтрующий элемент 9, в котором выполнены каналы 15 для подвода охлаждающей жидкости (воды). Каналы 15 могут быть ориентированы тангенциально, как это показано на фиг. 5. За счет циркуляции охлаждающей жидкости в каналах 15 достигается эффективное охлаждение фильтрующего элемента 9. В каналах 15 могут бь1ть выполнены окна 16 и установлены форсунки 17 для подачи воды. Тогда при пульсирующей подаче воды через форсунки 17 в полости канала 15 образуется пар, который проходит благодаря

окнам 16 через поры фильтрующего элемента 9 и способствует его очистке. При таком выполнении каналов 15 достигается одновременно охлаждение и очистка фильтрующего элемента 9.

0 Двигатель работает следующим образом. При нахождении поршня 1 в нижней мертвой точке цилиндр заполнен свежим зарядом. При движении поршня 1 от нижней мертвой точки к верхней мертвой точке он перекрывает впускные окна 3, и происходит процесс сжатия. При этом по мере приближения поршня 1 к верхней мертвой точке воздух перетекает через фильтрующий элемент 9. При нахождении порщня 1 в верхней мертвой точке зазор между днищем поршня 1 и фильтрующим элементом 9 имеет минимальное значение, назначенное из условия отсутствия задевания днища порщня 1 за фильтрующий элемент 9. Следовательно, при нахождении порщня 1 в верхней мертвой точке практически весь воздух перетекает в камеру сгорания, которая образована днищем крышки 5 цилиндра и фильтрующим элементом 9.

После подачи топлива газы начинают расширяться и, проходя через фильтрующий элемент 9, очищаются от твердых частиц и

действуют на днище поршня 1. Поршень 1 совершает рабочий ход. При приближении поршня 1 к нижней мертвой точке сначала открываются дополнительные выпускные клапаны 7, и выпускные газы из камеры сгорания поступают в выпускной трубопровод 8. Вместе с газами в выпускной трубопровод 8 выносится и зола с поверхности фильтрующего элемента 9. Удалению золы с поверхности фильтрующего элемента 9 способствует также то, что в начальном периоде выпуска возникает течение газа из надпоршневой области через фильтрующий элемент 9.

Впоследствии зола может быть отделена от выпускных газов с помощью циклона или гидроулавливателя.

При дальнейщем движении поршня 1 к нижней мертвой точке открываются выпускные окна 4, и происходит выпуск из надпорщневого пространства. Затем открываются впускные окна 3 и происходит продувка и наполнение цилиндра 2. На этом рабочий цикл двигателя заканчивается.

Как видно из рассмотрения рабочего цикла двигателя, усилие, действующее на частицы золы в период продувки цилиндра, существенно меньше усилия, действующего на них в процессе сгорания. В этом случае не будет происходить забивания пор фильтра.

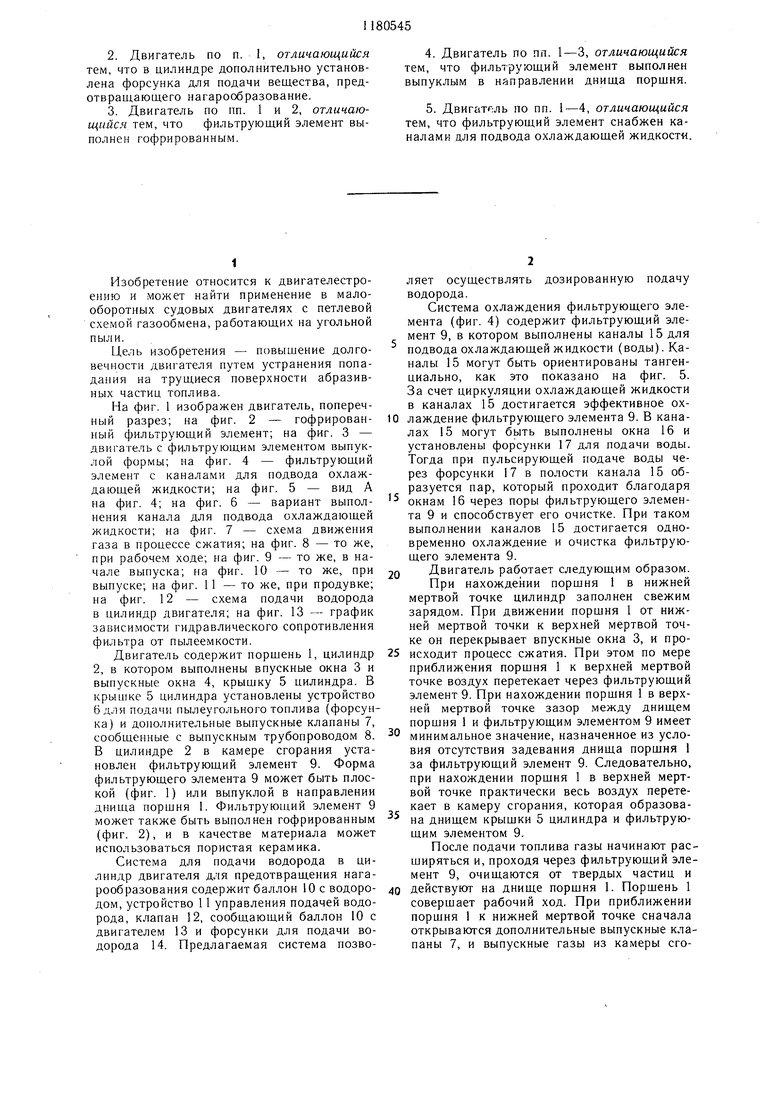

На фиг. 13 участок а-б кривой отражает процесс быстрого первичного забивания пор фильтра. При этом (первичном) забивании пор фильтра тонкость фильтрования повышается, и фильтр выходит на рабочий режим. При этом гидравлическое сопротивление фильтра резко увеличивается. После забивания пор пыль уже не может проникнуть внутрь фильтра и участок б-в показывает, что в дальнейшем сопротивление

0 фильтра возрастает пропорционально толщине слоя пыли на поверхности фильтра. Но в предлагаемом двигателе слой пыли никак не может отложиться на поверхности фильтрующего элемента 9, поскольку при продувке незакрепленные частицы золы с его пЬ верхности будут выноситься в выпускной трубопровод 8. Следовательно сопротивление фильтра никогда не превысит максимального значения, соответствующего точке б на кривой. Теоретически фильтр будет работать

без регенерации неопределенно долго, не снижая своей фильтрующей способности.

Применение изобретения позволит значительно увеличить долговечность твердотопливного двигателя.

фиг. 2

Фиг.З

fPvz.S

фиг.б

гКИ

Фиг. 8

(Риг.7

Фиг. 10

Фиг. 9

10

фиг. 11

Фиг.гг

s

Пылеёмносгпь (puz. /J

| Способ производства концентрата московского кваса | 2015 |

|

RU2609963C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-09-23—Публикация

1984-02-22—Подача