00

эо

Q О

1

Изобретение относится к пайке и может быть использовано при пайке изделий и конструкций из алюминия и его сплавов, графита, титана и феррита.

Целью изобретения является снижение энергозатрат и упрощение технологии пайки.

Нанесение покрытия осуществляют разложением соли азотистоводородной кислоты при воздействии на нее тепловым или световым потоком,

В результате быстрой реакции разложения образуется металл, который, разрушая окисную пленку, частично диффундирует в поверхностный слой паяемого материала и образует с ним прочное соединение. Количество наносимой соли азотистоводородной кислоты - азида металла (АМ) выбирается из условия максимальной энергии, выделяемой при разложении AM и достаточной для разрушения окисной пленки на поверхности алюминия. Принимая за минимальное количество AM с максимальной энергией разложения (азид ртути,141ккал/моль) и максимальное количество AM с минимальной энергией разложения (азид стронция; 1,7 ккал/моль), получим выражение для расчета веса навески АМ

m (0,15 - 0,30);мУд,кг/м2.

Уменьшение количества АМ ниже расчетного приводит к появлению непропаев в паяном соединении, а увеличение количества АМ от расчетного не оказывает существенного влияния на качество паяных соединений, но приводит к перерасходу материала.

Способ осуществляется следующим образом.

Вблизи участка паяемой детали на расстоянии 0,5 - 1 см помещают навеску азида соответствующего металла, преимущественно .хорошо паяемого в виде порошка в количествах (0,15 0,30) M/Q кг/м и проводят инициирование быстрой реакции разложения путем поджигания от нагретого паяльни ка 190 - 500°С или от импульса свет лазера (ЛЖИ - 403) .с энергией 1 5 Дж/см.

818002

За счет выделяющейся энергии от быстрой реакции разложения АМ, которая передается атомом металла продукту разложения, происходит проникновение их в паяемый материал на глубину минимум 1 мкм (проверено на электронографе), что превьш1ает толщину окисной пленки (2 - 10-2 мкм). Таким образом, создается переходный слой металла и разрушается окисная пленка. Газообразный продукт реакции разложения АМ - азот является инертным газом, который не производит дополнительного загрязнения поверхности.

S После указанной обработки проводится пайка любым припоем по существующей для выбранного припоя технологии.. Так, например, при пайке оловянносвинцовыми припоями проводят нагрев

0 детали до температуры плавления этих припоев (199 - 340°С) и используют для этих целей паяльник или подобные нагревательные устройства.

Таким образом, вся операция пайки

5 занимает практически несколько минут и этим обеспечивается экспрессность texнологического процесса. Применение ;низкотемпературных припоев позволяет снизить температурньш интервал пайки.

0 Цля оловянно-свинцовых припоев этот интервал составляет от 190 (для припоя марки ПОС61) до 340°С (для Ш1АМКл45). Поскольку температурный интервал в этом случае совпадает с температурным интервалом инициирова5ния АМ, то технологически удобно проводить инициирование теплом, используя устройства для пайки (паяльник, газовая горелка и т.д.).

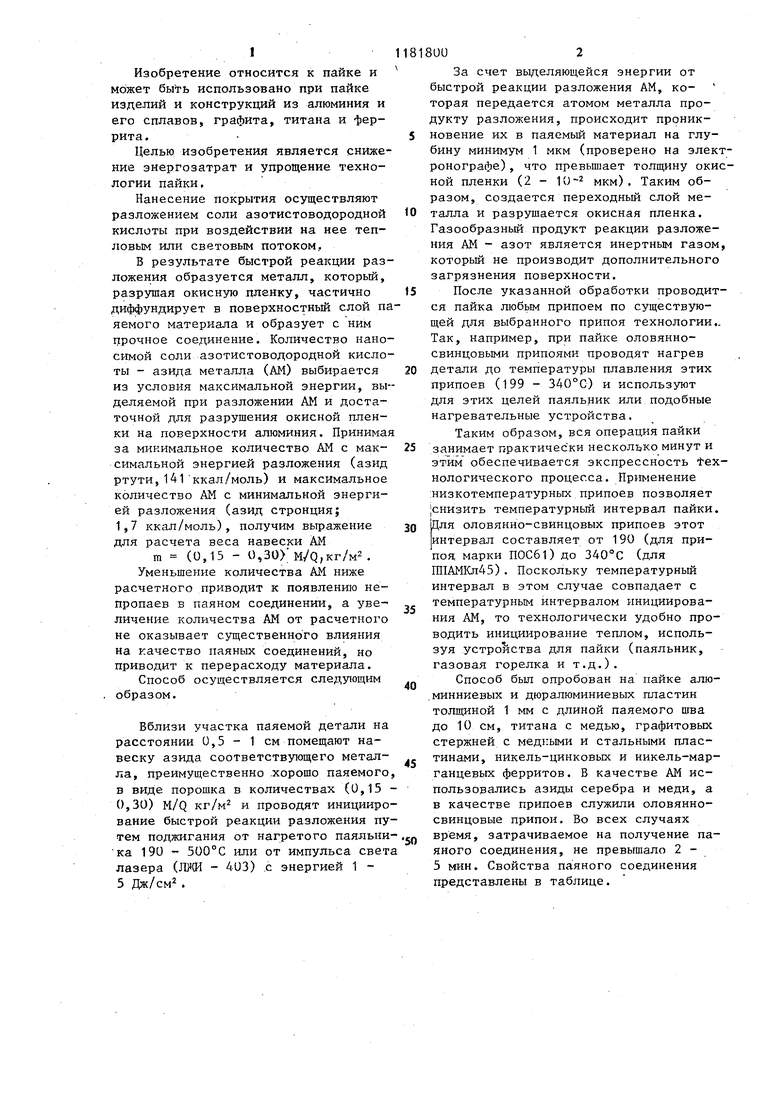

0 Способ был опробован на пайке алю.минниевых и дюралюминиевых пластин толщиной 1 мм с длиной паяемого шва до 10 см, титана с медью, графитовых стержней с медными и стальными плас, тинами, никель-цинковых и никель-марганцевых ферритов. В качестве АМ использовались азиды серебра и меди, а в качестве припоев служили оловянносвинцовые припои. Во всех случаях

fl время, затрачиваемое на получение паяного соединения, не превышало 2 5 мин. Свойства паяного соединения представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2004 |

|

RU2263569C1 |

| Способ пайки материалов | 1985 |

|

SU1274871A2 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ С ЖАРОПРОЧНЫМИ СТАЛЯМИ И СПЛАВАМИ | 1996 |

|

RU2101146C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2030268C1 |

| ПРИПОЙ ДЛЯ МЯГКОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2010 |

|

RU2451587C1 |

| Флюс для реактивно-флюсовой пайки алюминия и его сплавов | 1977 |

|

SU740451A1 |

| Способ пайки изделий | 1981 |

|

SU1107971A1 |

| Способ бесфлюсовой низкотемпературной пайки микрополосковых устройств | 1981 |

|

SU965656A1 |

| Флюс для низкотемпературной пайки и лужения | 1990 |

|

SU1779519A1 |

| Паста для пайки | 1988 |

|

SU1555091A1 |

СПОСОБ ПАЙКИ МАТЕРИАЛОВ, включающий нанесение покрытия на паяемую поверхность, размещение припоя и нагрев до температуры пайки, отличающийся тем, что, с целью снижения энергозатрат и упрощения технологии, нанесение покрытия осуществляют разложением соли азотистоводородной кислоты при воздействии на нее тепловым или световым потоком. §

| Никитинский А.И, Пайка алюминия и его сплавов, М.:Машиностроение, 1983, с, 131 - 142 | |||

| Авторское свидетельство СССР | |||

| Способ пайки деталей из алюминия и его сплавов | 1979 |

|

SU878469A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-09-30—Публикация

1984-06-08—Подача