Ю

vi

4 00

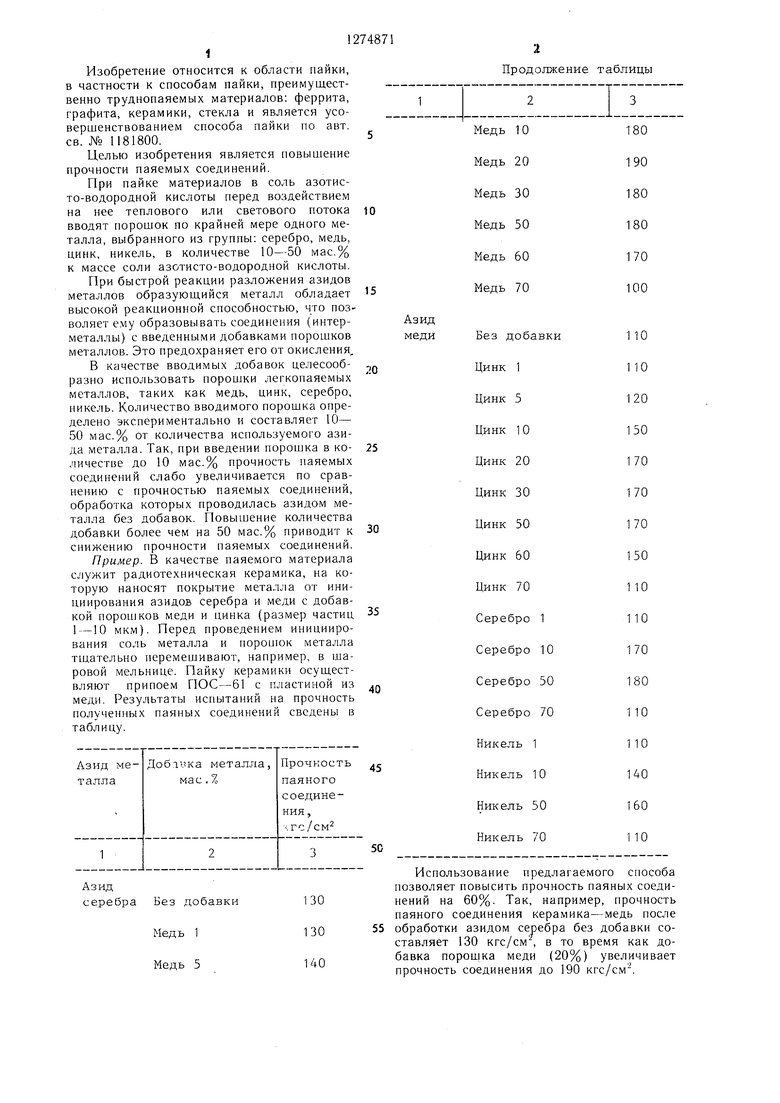

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки материалов | 1984 |

|

SU1181800A1 |

| Состав трубчатого припоя для пайки меди и ее сплавов | 1980 |

|

SU882086A1 |

| ПРИПОЙ ДЛЯ ПАЙКИ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 1991 |

|

RU2012465C1 |

| ПРИПОЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 1991 |

|

RU1793619C |

| Припой для пайки меди и ее сплавов | 1990 |

|

SU1706816A1 |

| СВЯЗУЮЩЕЕ ВЕЩЕСТВО ПАЯЛЬНОЙ ПАСТЫ | 2011 |

|

RU2454308C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ПАЛЛАДИЯ И ЕГО СПЛАВОВ | 2000 |

|

RU2176180C1 |

| Смесевой порошковый припой для пайки алюминия и сплавов на его основе | 2021 |

|

RU2779439C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 1991 |

|

RU2012466C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2004 |

|

RU2263569C1 |

Изобретение относится к области пайки, в частности способам пайки материалов. Целью изобретения является повышение прочности паяного соединения за счет введения в соль азотисто-водородной кислоты перед воздействием на нее теплового или светового потока порошка по крайней мере одного металла, выбранного из группы: серебро, медь, цинк, никель в количестве 10-50мас.% к весу соли азонистоводородной кислоты. Порошок вводится грануляцией 1 -10 мкм. Прочность паяных соединений составляет в случае использования меди 180-190кгс/см цинка 150-170 кгс/см, серебра 170- 180 кгс/см. 1 табл.

Ю

Изобретение относится к области пайки, в частности к способам пайки, преимущественно труднопаяемых материалов: феррита, графита, керамики, стекла и является усовершенствованием способа пайки по авт. св. № 1181800.

Целью изобретения является повышение прочности паяемых соединений.

При пайке материалов в соль азотисто-водородной кислоты перед воздействием на нее теплового или светового потока вводят порошок по крайней мере одного металла, выбранного из группы: серебро, медь, цинк, никель, в количестве 10-50 мас.% к массе соли азотисто-водородной кислоты.

При быстрой реакции разложения азидов металлов образующийся металл обладает высокой реакционной способностью, что позволяет е.му образовывать соединения (интерметаллы) с введенными добавками порошков металлов. Это предохраняет его от окисления,

В качестве вводимых добавок целесообразно использовать порошки легкопаяемых металлов, таких как медь, цинк, серебро, никель. Количество вводимого порошка определено экспериментально и составляет 10- 50 мас.% от количества используемого азида металла. Так, при введении порошка в количестве до 10 мас.% прочность паяемых соединений слабо увеличивается по сравнению с прочностью паяемых соединений, обработка которых проводилась азидом металла без добавок. Повышение количества добавки более чем на 50 мас.% приводит к снижению прочности паяемых соединений.

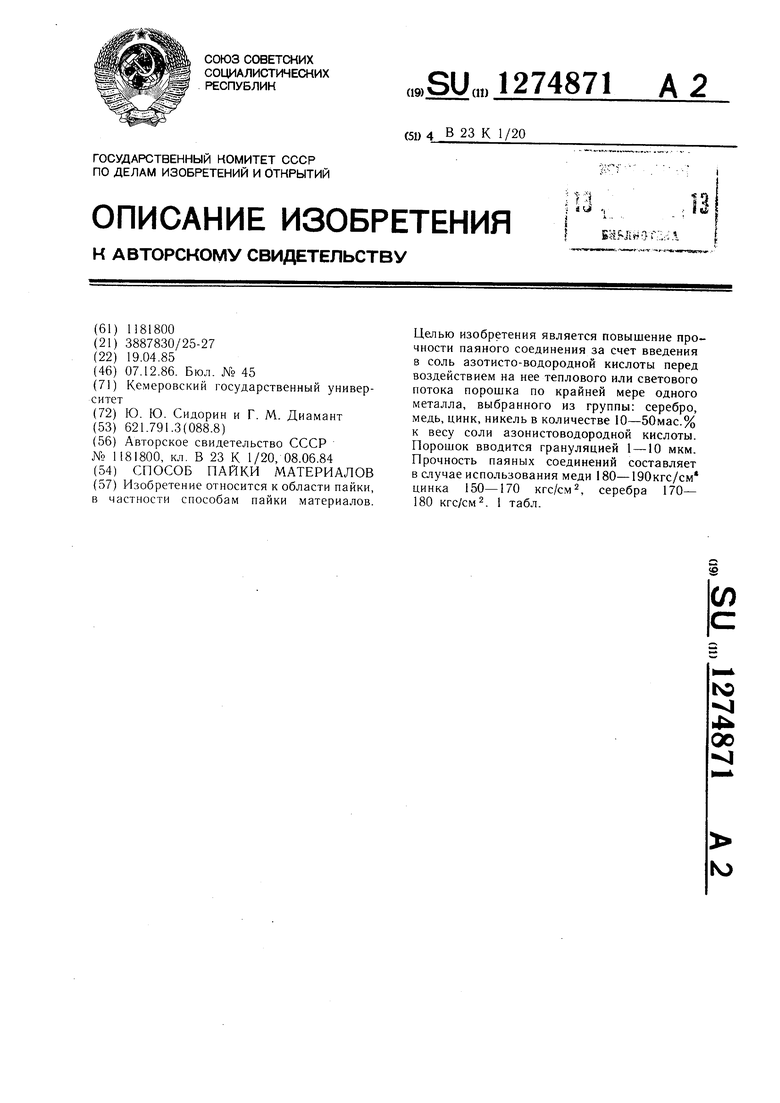

Пример. В качестве паяемого материала служит радиотехническая керамика, на которую наносят покрытие металла от инициирования азидов серебра и меди с добавкой порошков меди и цинка (размер частиц 1 -10 мкм). Перед проведением инициирования соль металла и поропюк металла тщательно перемешивают, например, в шаровой мельнице. Пайку керамики осуществляют припоем ПОС-61 с пластиной из меди. Результаты испытаний на прочность полученных паяных соединений сведены в таблицу.

130

Без добавки 130

Мед ь 1 140 Медь 5

Продолжение таблицы

Использование предлагаемого способа позволяет повысить прочность паяных соединений на 60%. Так, например, прочность паяного соединения керамика-медь после обработки азидом серебра без добавки составляет 130 кгс/см , в то время как добавка порощка меди (20%) увеличивает прочность соединения до 190 кгс/см.

Формула изобретениявоздействием на нее теплового или светового

Способ пайки материалов по авт. св.кого металла, выбранного из группы: серебро

№ 1181800, огличаюи ийся тем, что, с цельюмедь, цинк, нике.пь, в количестве 10-

повышения прочности паяного соединения, 50 мас.% к массе соли азотисто-водородв соль азотисто-водородной кислоты передной кислоты.

1274871

потока вводят порошок по крайней мере од

| Способ пайки материалов | 1984 |

|

SU1181800A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-07—Публикация

1985-04-19—Подача