Способ относится к изготовлению электрообогревных одномногослойных стекол изделий остекления.

Электрообогрев изделия КО (конструкционной оптики) необходим для защиты этого изделия от запотевания или обледенения. Обогрев изделия обычно осуществляется за счет пропускания электрического тока по электропроводящему пленочному покрытию - электрообогревному элементу. Для лучшего распределения тока по покрытию на противоположных краях токопроводящего элемента наносятся токопроводящие шинки.

В отечественной стекольной промышленности электрообогрев изделий остекления осуществляется либо однофазным, либо трехфазным током, причем в том и другом случае требуется нанесение достаточно широких (1,5-2 мм) крайних отсечек, с одной стороны, с целью придания электрообогревному элементу необходимого контура, а с другой - защиты его от коротких замыканий на корпус металлической рамки. В случае электрообогрева изделия трехфазным током требуется нанесение дополнительно двух отсечек по полю с целью разделения элемента на три отдельные секции, при этом следует учитывать величину линейного напряжения (между "фазами"), которое в 1,73 раза больше фазного (между "нулем" и "фазой") и может служить причиной электрического пробоя между секциями, что, в свою очередь, также требует нанесения достаточно широких отсечек (1,0-2,0 мм).

Целью изобретения является повышение качества и производительности способа.

В качестве электролита могут быть использованы различные водные растворы (кислые, нейтральные, щелочные). Подача электролита в межэлектродный промежуток осуществляется по каналу, а его след за металлической пластинкой вместе с продуктами разложения пленки удаляется, например, всасывающим насосом.

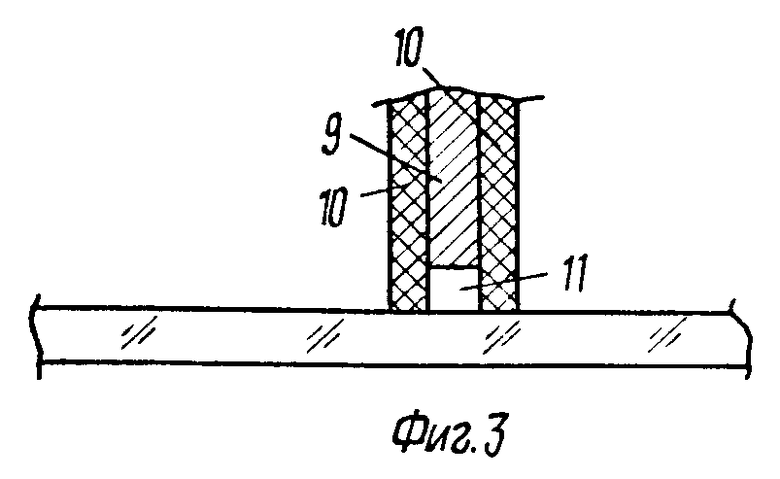

Роль электроизоляционных щечек, изготовленных из фторопласта или органического стекла, в этом случае очень велика. В процессе нанесения отсечки металлической пластинке (электроду-инструменту) сообщается движение относительно детали, при этом щечки, перемещаясь по поверхности детали с электропроводящим покрытием, с одной стороны, поддерживают постоянным промежуток между деталью (стеклянной пластиной) и электродом-инструментом, а с другой - ограничивают зону стравливания оксидной пленки. При этом ширина и качество отсечки определяется толщиной металлической пластинки (площадью электрода-инструмента), скоростью ее перемещения относительно детали, расстоянием между электродами и величиной электрического тока, которая определяется электропроводностью электролита и величиной приложенного напряжения.

Подача напряжения на электропроводящее покрытие осуществляется либо через токопроводящие шинки, либо непосредственно на пленку с помощью электрических контактов.

Особенностью этого способа нанесения отсечек является электрохимическое разрушение электропроводящего пленочного покрытия, основанное на явлениях электролиза, происходящих при прохождении электрического тока через межэлектродный промежуток, заполненный водным раствором электролита.

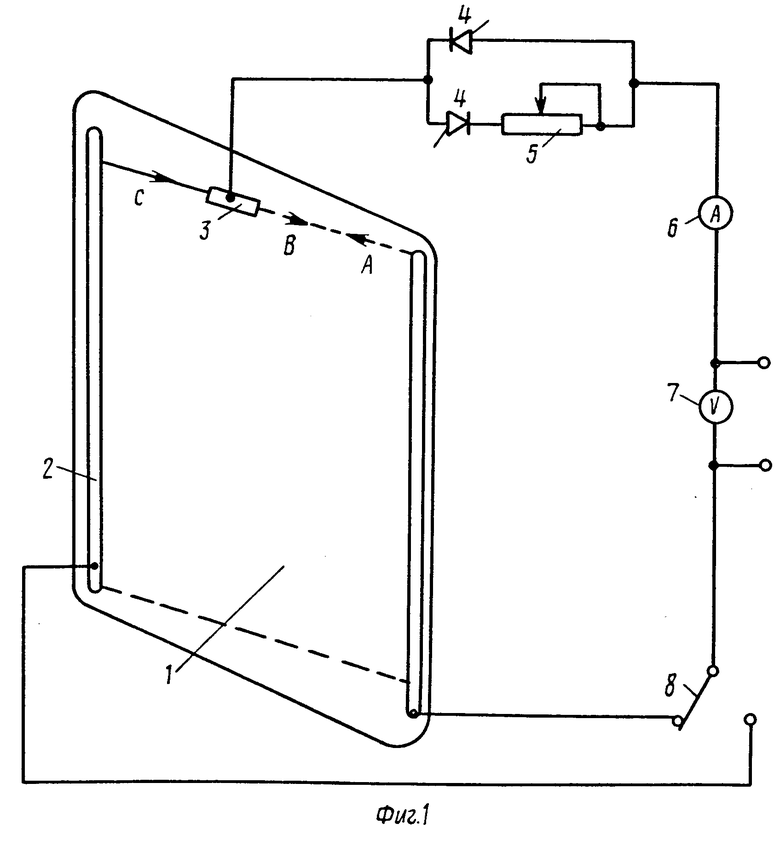

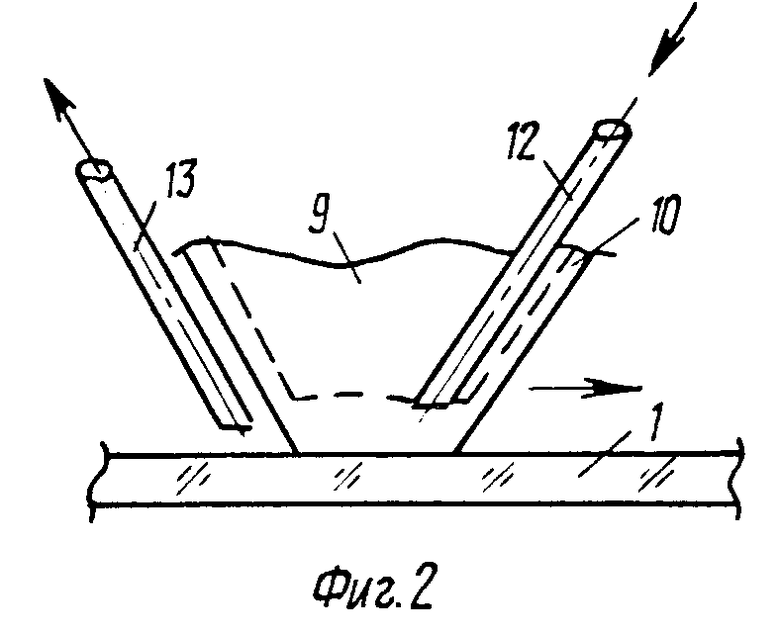

На фиг. 1 представлена электрическая схема, включающая стекло 1 с пленочным покрытием и токопроводящими шинками 2, головку 3, соединенную с источником питания через диоды 4 со встречно-параллельным включением, сопротивление 5 и амперметр 6. Кроме того, на фиг. 1 показан вольтметр 7 и переключатель 8. На фиг. 2 и 3 показана схема головки, содержащая электрод-инструмент 9, выполненный из тонкой металлической пластинки и заключенный между электроизоляционными щечками 10, выполненными из фторопласта или органического стекла, причем пластинка и щечки с поверхностью стекла образуют межэлектродный промежуток 11. В конструкции головки включены также две трубки: первая 12 для подачи электролита, вторая 13 для удаления электролита и продуктов разрушения пленки.

Способ осуществляется следующим образом.

Чистое стекло 1 с электропроводящим пленочным покрытием укладывается на рабочий стол установки (фиг. 1), после чего оксидная пленка с помощью электрических контактов (на чертеже не показаны) подключается к источнику питания. Головка 3 с электродом-инструментом 9 устанавливается в исходное положение. Переключатель 8 должен находиться в таком положении, при котором на начальной стадии удаления пленки направление тока по электропроводящему пленочному покрытию было встречно-направленное относительно движения электрода-инструмента, как показано на фиг. 1 стрелкой А (стрелкой В показано направление движения головки). Включается источник питания и по вольтметру 7 устанавливается нужное напряжение. При полной подготовке схемы к работе головка 3 опускается на стекло с электропроводящим пленочным покрытием и одновременно включается электропривод. В процессе движения головки по трубке 12 (фиг. 2 и 3) подается электролит, который по трубке 13 с продуктами разрушения пленки удаляется с поверхности стекла.

В качестве электрода-инструмента могут быть использованы тонкие металлические пластинки (стальные, медные и т.д.). Процесс нанесения отсечек регулируется толщиной электрода-инструмента, скоростью его движения относительно детали, силой или плотностью тока, а также положением сопротивления 5, с помощью которого устанавливается асимметрия переменного тока. Изменение направления тока по электропроводящему покрытию производится переключателем 8 в тот момент, когда головка 3 проходит полуширину поля стеклянной пластины. В этом случае направление движения головки (стрелка В) совпадает с направлением электрического тока (стрелка С). Эта операция вызвана тем, что электропроводящее оксидное покрытие обладает омическим сопротивлением.

В случае нанесения криволинейных отсечек электрод-инструмент может перемещаться по заданной копиром траектории.

После нанесения отсечки операция повторяется. Затем стекло передается на контроль и на последующие технологические операции.

П р и м е р 1. Нанесение отсечек во всех примерах проводили на стеклянном изделии размером 600 х 450 мм с нанесенной оксидной пленкой на основе двуокиси олова в присутствии 0,5%-ного водного раствора сернокислого калия, величина межэлектродного промежутка при этом составляла 1,2 мм. Питание межэлектродного промежутка осуществляли от сети переменного тока промышленной частоты. След электролита с продуктами разрушения пленки удаляли всасывающим насосом.

Удаление пленки в узкой зоне осуществляли со скоростью 0,3 см/с и величиной тока 0,1 А. В качестве электрода-инструмента была использована стальная пластинка толщиной 0,25 мм. Отсечка при этом получилась шириной 1,1 мм.

П р и м е р 2. Удаление пленки в узкой зоне осуществляли со скоростью 0,7 см/с и величиной тока 0,27 А. В качестве электрода-инструмента были использованы две стальные пластинки по 0,25 мм. Отсечка при этом получилась шириной 1,9 мм.

П р и м е р 3. Удаление пленки в узкой зоне осуществляли со скоростью 1,5 см/с и величиной тока 0,55 А. В качестве электрода-инструмента были использованы три стальные пластинки по 0,25 мм. Отсечка при этом получилась шириной 2,0 мм.

Как видно из вышеприведенных примеров, предлагаемый способ по сравнению с известным намного технологичнее, дает высокое качество отсечек и обладает высокой производительностью (в десятки раз) за счет исключения ряда трудоемких операций.

Таким образом, нанесение отсечек на электропроводящее поле с оксидным пленочным покрытием изделий остекления предлагаемым способом позволит: резко повысить качество выпускаемой продукции за счет точности нанесения отсечек; значительно упростить процесс нанесения отсечек для изделий остекления с одно- и трехфазным током и повысить производительность труда; усовершенствовать процесс нанесения отсечек и повысить эксплуатационные свойства изделий.

Кроме того, способ не требует разработки специального оборудования, а может быть осуществлен на существующем оборудовании с незначительной его модернизацией, что также дает дополнительный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ОТСЕЧЕК НА ЭЛЕКТРОПРОВОДЯЩЕЕ ПОЛЕ ИЗДЕЛИЙ ОСТЕКЛЕНИЯ | 1981 |

|

RU987931C |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ОТСЕЧЕК НА ЭЛЕКТРОПРОВОДЯЩЕЕ ПОЛЕ ИЗДЕЛИЙ ОСТЕКЛЕНИЯ | 1986 |

|

RU1374700C |

| Электрообогревное изделие кон-СТРуКциОННОй ОпТиКи | 1979 |

|

SU812778A1 |

| Электрообогревное устройство | 1982 |

|

SU1073200A1 |

| Способ нанесения токоподводящих шинок на токопроводящую поверхность полимерного стекла | 2018 |

|

RU2687999C1 |

| ЭЛЕКТРООБОГРЕВНОЕ СТЕКЛОИЗДЕЛИЕ | 2009 |

|

RU2391304C1 |

| СПОСОБ НАНЕСЕНИЯ ПРОЗРАЧНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ С РЕГУЛИРУЕМЫМ РАСПРЕДЕЛЕНИЕМ ТОЛЩИНЫ НА НЕПРОВОДЯЩУЮ ПОДЛОЖКУ | 2024 |

|

RU2836512C1 |

| ЭЛЕКТРООБОГРЕВАТЕЛЬ | 1992 |

|

RU2045822C1 |

| СПОСОБ СОЗДАНИЯ ИДЕНТИФИКАЦИОННОЙ МЕТКИ И ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ИДЕНТИФИКАЦИОННОЙ МЕТКИ | 2016 |

|

RU2657261C2 |

| ДАТЧИК ВЛАЖНОСТИ ГАЗОВ | 2023 |

|

RU2826793C1 |

| Способ и устройство классификации сегментов зашумленной речи с использованием полиспектрального анализа | 2014 |

|

RU2606566C2 |

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

Авторы

Даты

1995-02-20—Публикация

1983-07-13—Подача