Изобретение относится к измерительной технике, предпочтительно датчикам влажности емкостного типа и может быть использована для измерения влажности газообразных сред.

Известны датчики влажности газов, принцип работы которых основан на измерении точки росы газа, проводимости материалов, поглощающих влагу или измерениях емкости конденсатора, диэлектрик которого поглощает влагу из газообразной среды [1]. Емкостные датчики влажности получили наибольшее распространение в промышленной и метеорологической аппаратуре благодаря ряду преимуществ перед резистивными и термическими датчиками.

Емкость плоских конденсаторов CS определяется известной формулой CS=ε⋅ε0S/d, где ε - диэлектрическая проницаемость пленки, εо - константа, равная 8,85⋅10-12 Ф/м, S - площадь токопроводящей обкладки, м2, d - расстояние между обкладками, м. Общая емкость равна CS=C0+ΔС, где С0 - емкость при нулевой влажности, ΔС - изменение емкости из-за наличия влаги в диэлектрической пленке. Емкость датчика CS слабо зависит от измерительной частоты, а изменение величины диэлектрической проницаемости линейно зависит от накопленной в диэлектрической пленке влаги.

Для повышения точности измерений емкость конденсатора должна быть как можно больше при минимальных габаритах. Диэлектрическая пленка должна быть по возможности тонкой, так как вблизи поверхности токопроводящих обкладок и происходит отклик на изменение влажности в виде изменения емкости. То есть расстояние между обкладками d играет заметную роль.

Известен датчик влажности [2], выполненный в виде внутренней и внешней токопроводящих обкладок, между которыми размещена диэлектрическая прокладка из влагопоглощающего материала, причем обкладки выполнены с возможностью включения в цепь с источником тока и измерителем емкости, а внешняя токопроводящая обкладка выполнена в виде сетки из электропроводящих нитей, отличающийся тем, что внутренняя токопроводящая обкладка выполнена в виде токопроводящей металлической жилы, помещенной в электропроводящую оболочку, а диэлектрическая прокладка соткана из полимерных волокон. Конструкция по существу представляет собой длинный «кабель-конденсатор». Роль диэлектрика выполняет прокладка толщиной более 10 мкм, сотканная из стекловолокон или полимерных волокон.

Недостатком такого датчика является низкая чувствительность, большие габариты, низкая надежность из-за утечки тока через пористый диэлектрик.

Известен датчик влажности [3], который содержит подложку из диэлектрического материала с осажденными на нее пленочными электродами и диэлектрической пленкой в промежутке между ними. Электроды разнесены на подложке относительно друг друга с образованием промежутка 0,1-2,0 мм и выполнены путем термического осаждения в вакууме на подложку слоя пленок из алюминия для каждого из электродов, пленку последующего второго слоя из металла, выбранного из группы Al, Ti, Sn для одного из электродов и последующего второго слоя из Ag для другого электрода, а также нанесения на поверхность второго слоя каждого из электродов и в промежуток между электродами на поверхность подложки, подвергнутой после ее нанесения совместно со всеми слоями и керамической подложкой отжигу на воздухе при температуре 400°С в течение 10 минут пленки линейно-цепочечного углерода, полученной путем осаждения в вакууме графита, испаряемого импульсным дуговым разрядом с помощью плазмы, создаваемой дуговым разрядом вне области разрядного промежутка в виде компенсированных сгустков углеродной плазмы при стимуляции углеродной плазмы инертным газом.

Недостатком такой конструкции является сложность структуры и технологии изготовления датчика, нелинейность характеристики из-за проводимости углеродного слоя и низкая чувствительность датчика.

Известен датчик влажности [4], содержащий влагочувствительный слой, размещенный между двумя измерительными электродами, отличающийся тем, что слой является электретом и выполнен в виде пленки оксида материала, из которого изготовлен первый измерительный электрод, а второй измерительный электрод выполнен из проницаемого для паров воды материала. Первый электрод имеет вид прямоугольной матрицы из циркония. К торцам матрицы присоединяют выводы и матрицу подвергают длительному (9-10 часов) нагреванию в окислительной среде. На поверхности матрицы получают влагочувствительный слой в виде пленки оксида циркония толщиной несколько мкм. На влагочувствительный слой наносят измерительный электрод в виде пасты оксида никеля с литием с вжиганием и сваркой проводников.

Недостатком этого датчика влажности является сложность и трудоемкость его изготовления, низкая чувствительность датчика.

Наиболее близким по технической сущности к заявляемой полезной модели (прототипом) является датчик влажности емкостного типа [5], содержащий диэлектрическую подложку из оксида алюминия, тонкопленочный планарный конденсатор в виде системы встречно-параллельных электродов, межсоединения и контактные площадки, отличающийся тем, что в диэлектрической подложке выполнена система параллельных щелей шириной от 10 до 100 мкм, на противоположных сторонах щелей нанесении тонкопленочные электроды толщиной минимум 0,3 мкм, образующие совместно с напыленными на одну из поверхностей подложки межсоединениями систему встречно-параллельных электродов объемно-планарного конденсатора. Подложки толщиной более 60 мкм изготовлены электрохимическим оксидированием алюминия. Щели в подложках выполнены методом травления через фоторезистивные маски. Электроды, межсоединения и контактные площадки получены посредством вакуумного осаждения через маски.

Недостатком наиболее близкого технического решения является сложность конструкции и технологии его изготовления, в частности использование глубокого химического травления и вакуумного напыления на боковые грани щелей. Кроме того, зазоры между электродами превышают 10 мкм, что снижает емкость формируемого конденсатора, ухудшает точность измерений и чувствительность.

Задачей, решаемой данным изобретением, является упрощение конструкции и процесса изготовления датчика, а также повышение его чувствительности.

Поставленная задача решается за счет того, что датчик влажности газов, содержит диэлектрическую подложку, на которой сформирован тонкопленочный планарный конденсатор в виде встречно-параллельных (гребенчатых) электродов и контактных площадок, причем встречно- параллельные электроды имеют оксидное покрытие толщиной от 50 до 200 нм, на них нанесено полимерное покрытие толщиной от 0,8 до 1,5 мкм и электропроводящее покрытие толщиной от 20 до 50 нм непосредственно над зоной встречно-параллельных электродов. При этом встречно-параллельные электроды и электропроводящее покрытие могут быть выполнены из циркония или тантала, а оксидное покрытие получено за счет их анодного оксидирования. Практически датчик представляет собой два планарных, последовательно соединенных конденсатора и проницаемой обкладкой и тонкой диэлектрической полимерной пленкой.

Преимущество такой конструкции заключается в использовании тонкого диэлектрического и полимерного слоя, что повышает емкость конденсатора и чувствительность датчика, снижает утечки тока между обкладками за счет дополнительного оксидирования электродов и дает возможность группового формирования структуры датчиков при их производстве.

Выбор толщины оксидного покрытия на встречно-параллельных (гребенчатых) электродах связан с изолирующими свойствами оксидных покрытий. При толщине оксидных покрытий менее 50 нм покрытие не является сплошным. При толщине покрытий свыше 200 нм дальнейший рост не приводит к значимым изменениям электроизолирующих свойств оксидного покрытия.

Выбор толщины полимерного (диэлектрического) покрытия связан с тем, что при толщине покрытия менее 0,8 мкм возрастает неравномерность нанесения покрытий и их пористость. При толщине полимерных покрытий (пленок) свыше 1,5 мкм пропорционально падает емкость и чувствительность датчика.

Выбор толщины электропроводящего покрытия (верхней обкладки) связан с необходимостью обеспечения его пористости (проницаемости для паров воды) и электропроводности. При толщине металлических покрытий менее 20 нм покрытие имеет островковую структуру и теряется его электропроводность. При толщине более 50 нм покрытие начинает ограничивать проникновение влаги в полимерный слой и чувствительность датчика падает.

Перечень рисунков.

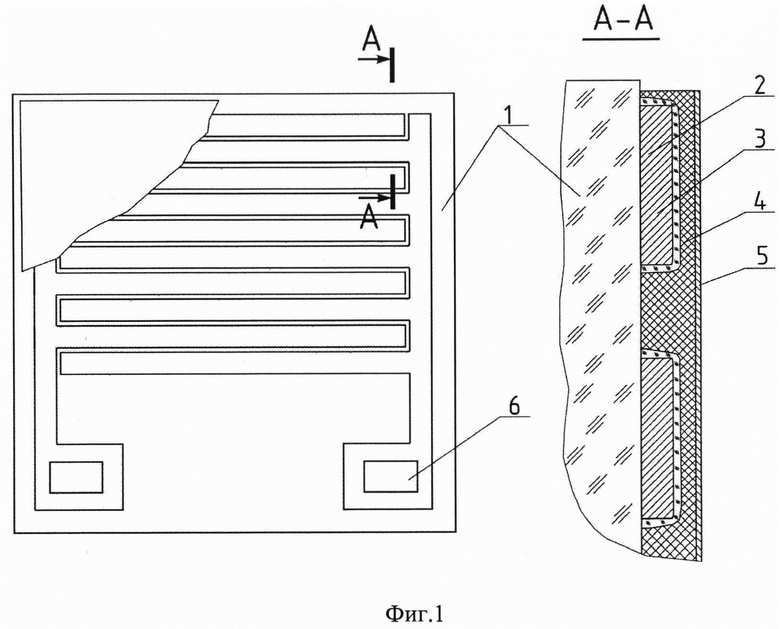

Фиг. 1. Общий вид датчика влажности с частичным разрезом.

Фиг. 2. Фотографии топологии встречно-параллельных электродов и резисторных структур (а) и фотографии контактных зон датчика (б).

Датчик содержит (см. фиг. 1) твердую диэлектрическую подложку (1), встречно-параллельные металлические электроды (2), покрытые слоем оксида металла (3), полимерное влагочувствительное покрытие (4), электропроводящее металлическое покрытие (5) над встречно-параллельными электродами и контакты (6) в виде контактных зон с проводящим металлом, к которому припаивают проводники, соединяемые с измерительной схемой. Емкость конденсатора сначала преобразуют в напряжение, которое затем преобразуют в цифровой код при помощи аналого-цифрового преобразователя.

Описываемый датчик влажности изготавливают следующим образом. На лицевую поверхность полированных диэлектрических пластин в вакууме наносят металлическое покрытие. Затем проводят фотолитографическую обработку и травление открытых частей покрытия, в результате чего формируют топологию встречно-параллельных электродов нижней обкладки конденсаторов. Далее в вакууме наносят проводящее покрытие на область контактных зон электродов. Встречно-параллельные электроды оксидируют за счет электрохимической обработки. На поверхность пластины наносят слой (покрытие) из полимера. Затем в вакууме, с использованием накладной маски, на область встречно-параллельных электродов наносят тонкое проводящее металлическое покрытие. Все эти операции являются групповыми обработками пластин-заготовок, на каждой из которых формируют несколько датчиков. Исходные пластины разрезают на отдельные датчики и к контактным зонам припаивают проводники.

Пример 1. После очистки поверхности 20 пластин из ситалла типа СТ-50 размером 60×48×0,5 мм их помещают в вакуумную камеру установки УВН-75 и методом магнетронного распыления наносят покрытие циркония типа Э-110 толщиной 1,0 мкм. Затем проводят фотолитографическую обработку, формирующую топологию встречно-параллельных электродов. Далее в этой же вакуумной камере методом термического испарения наносят медное покрытие толщиной 0,5 мкм. Проводят фотолитографическую обработку, формирующую контактные зоны на конечной части встречно-параллельных электродов. Области встречно-параллельных электродов подвергают электрохимической обработке (анодному оксидированию) в 2% растворе лимонной кислоты при плавно возрастающем напряжении до 80 В, в результате чего формируют оксидное покрытие толщиной 200 нм. На поверхность пластин методом центрифугирования из раствора при скорости вращения ротора центрифуги 50 оборотов/сек наносят полимерное покрытие поливинилового спирта толщиной 0,9 мкм. В вакуумной камере с использованием накладных металлических масок на область встречно-параллельных электродов методом магнетронного распыления наносят покрытие циркония толщиной 30 нм. К медным контактам припаивают медные проводники.

Пример 2. После очистки поверхности 6 пластин из стекла типа К-8 размером 50×50×1 мм их помещают в вакуумную камеру установки типа ЭПОС и методом магнетронного распыления наносят покрытие тантала типа ТВЧ толщиной 0,8 мкм. Затем проводят фотолитографическую обработку, формирующую топологию встречно-параллельных электродов. Далее в этой же вакуумной камере методом термического испарения наносят медное покрытие толщиной 0,5 мкм. Проводят фотолитографическую обработку, формирующую контактные зоны на конечной части встречно-параллельных электродов. Области встречно-параллельных электродов подвергают электрохимической обработке (анодному оксидированию) в 3% растворе винной кислоты при плавно возрастающем напряжении до 40 В, в результате чего формируют оксидное покрытие толщиной 60 нм. На поверхность пластин методом центрифугирования из раствора при скорости вращения ротора центрифуги 30 оборотов/сек наносят полимерное покрытие лака ХВ-784 толщиной 1,4 мкм. Затем в вакуумной камере с использованием накладных металлических масок на область встречно-параллельных электродов методом магнетронного распыления наносят покрытие тантала толщиной 50 нм. К медным контактам припаивают медные проводники.

Положительными техническими эффектами изобретения являются:

- возможность группового изготовления датчиков, использование стандартного технологического оборудования, относительная простота изготовления датчиков,

- повышение чувствительности более чем в 2 раза и точности измерения благодаря использованию тонкого диэлектрического слоя, снижение инертности датчика в 3-4 раза.

Техническая реализуемость изобретения не вызывает сомнений. Проведены испытания нескольких партий образцов датчиков Результаты экспериментальной проверки данного технического решения - положительные.

Описанное техническое решение является промышленно применимым и может найти использование в приборах и системах для контроля влажности газов.

Источники информации

1. Виглеб Г. Датчики. Устройство и применение.- Москва, «Мир», 1989, с. 113-126.

2. Датчик влажности емкостного типа. Патент РФ №2167414 опубликован 20.05.2001 http://www.freepatent.ru/patents/2167414

3. Датчик влажности. Патент РФ №2647168 опубликован 14.03.2018

4. Датчик влажности. Патент РФ №2096777, опубликован 20.11.1997 https://www.freepatent.ru/patents/2096777

5. Датчик влажности емкостного типа. Полезная модель Республика Беларусь BY №8716 от 30.10.2012.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКИ | 2023 |

|

RU2828054C1 |

| Планарный конденсатор | 2016 |

|

RU2645731C1 |

| Датчик влажности | 2018 |

|

RU2672814C1 |

| ЕМКОСТНЫЙ СЕНСОР ВЛАЖНОСТИ ГАЗООБРАЗНОЙ СРЕДЫ | 2015 |

|

RU2602489C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСОВЕРШЕНСТВОВАННОГО УСТРОЙСТВА ДЛЯ НАКОПЛЕНИЯ ЭНЕРГИИ | 1995 |

|

RU2193927C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО СЕНСОРА ВЛАЖНОСТИ | 2023 |

|

RU2820096C1 |

| Проекционно-ёмкостная сенсорная панель и способ её изготовления | 2016 |

|

RU2695493C2 |

| КОНФИГУРАЦИЯ СМЕЩЕННОГО ВЕРХНЕГО ПИКСЕЛЬНОГО ЭЛЕКТРОДА | 2009 |

|

RU2499326C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ МЕМРИСТИВНОЙ КОНДЕНСАТОРНОЙ СТРУКТУРЫ МЕТАЛЛ-ДИЭЛЕКТРИК-ПОЛУПРОВОДНИК | 2018 |

|

RU2706197C1 |

| Датчик утечек | 2018 |

|

RU2675193C1 |

Изобретение относится к измерительной технике и может быть использовано для измерения влажности газообразных сред. Датчик влажности газов содержит диэлектрическую подложку, на которой сформирован тонкопленочный планарный конденсатор в виде встречно-параллельных электродов и контактных площадок, причем встречно-параллельные электроды имеют оксидное покрытие толщиной от 50 до 200 нм, на них нанесено влагочувствительное полимерное покрытие толщиной от 0,8 до 1,5 мкм и электропроводящее покрытие толщиной от 20 до 50 нм над зоной встречно-параллельных электродов. Встречно-параллельные электроды и электропроводящее покрытие могут быть выполнены из циркония или тантала, а оксидное покрытие получено за счет их анодного оксидирования. Изобретение обеспечивает возможность упрощения конструкции и процесса изготовления датчика, а также повышение его чувствительности. 1 з.п. ф-лы, 2 ил.

1. Датчик влажности газов, содержащий диэлектрическую подложку, тонкопленочный планарный конденсатор в виде встречно-параллельных электродов и контактных площадок, отличающийся тем, что встречно-параллельные электроды имеют оксидное покрытие толщиной от 50 до 200 нм, на них нанесено полимерное покрытие толщиной от 0,8 до 1,5 мкм и электропроводящее покрытие толщиной от 20 до 50 нм непосредственно над зоной встречно-параллельных электродов.

2. Датчик влажности газов по п. 1, отличающийся тем, что встречно-параллельные электроды и электропроводящее покрытие выполнены из циркония или тантала, а оксидное покрытие получено за счет их анодного оксидирования.

| УСТРОЙСТВО ДЛЯ ПРОМЕРИВАНИЯ ТОЛЩИНЫ РЕЗИНОВОЙ ИЛИ ИНОЙ ЛЕНТЫ | 1927 |

|

SU8716A1 |

| Датчик влажности газов | 1980 |

|

SU935773A1 |

| БЫСТРОДЕЙСТВУЮЩИЙ ТЕХНОЛОГИЧНЫЙ ДАТЧИК ВЛАЖНОСТИ НА ПОВЕРХНОСТНЫХ АКУСТИЧЕСКИХ ВОЛНАХ | 1994 |

|

RU2047173C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУХОЙ БАРДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304416C2 |

Авторы

Даты

2024-09-17—Публикация

2023-07-25—Подача