ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области тонкопленочной технологии, а именно к способам нанесения прозрачного электропроводящего покрытия, в частности, на основе оксида индия, легированного оловом, на непроводящую подложку, в том числе, крупногабаритную подложку сложной криволинейной формы, выполненную, в частности, из силикатного стекла, методом магнетронного распыления в вакууме, при изготовлении остекления транспортного средства с электрообогревом, например, лобового стекла самолета.

УРОВЕНЬ ТЕХНИКИ

Способ реализации обогрева на непроводящей подложке заключается в следующем. На лобовое (или боковое) остекление транспортного средства наносится прозрачное электропроводящее покрытие. Электрообогревная зона состоит из отсечённого изолирующими отсечками контура электропроводящего покрытия, полученными лазерным методом или методом химического травления. Так как источник электроэнергии на летательных аппаратах имеет, как правило, три фазы питания, отсеченная обогревная зона дополнительно разделяется на три секции, подключаемые по схеме «звезда» или «треугольник». Электрический ток подается к токопроводящему покрытию посредством токопроводящих контактов (шин), соединенных с источником электроэнергии. Такие токопроводящие контакты могут быть выполнены в виде электропроводящих полос, нанесенных на поверхность остекления с покрытием внутри или на краях отсеченного контура. Во время подачи потенциала между двумя напаянными шинами на электропроводящем покрытии за счет наличия поверхностного сопротивления, которое обратно пропорционально толщине проводящего покрытия, в пленке происходит выделение тепла с поверхности, по которой проходит ток.

В наиболее часто встречающемся случае форма поверхности остекления авиационных кабин самолетов не является плоской, а представляет собой криволинейную поверхность, отвечающую за аэродинамические свойства летательного аппарата. Контур секции нагревательного элемента, в случаях, когда нужно обеспечить обогрев не менее 90% площади всего остекления и тепловое поле при этом должно быть равномерным, невозможно вписать в простые геометрические фигуры (квадрат, прямоугольник), на которых реализуется равномерное поверхностное сопротивление.

Для того, чтобы получать равномерное поле рассеяния мощности на сложной криволинейной площади непроводящей подложки, контур секции должен повторять форму стеклянной подложки. В таком случае ток будет всегда стремиться пройти между токопроводящими шинами по кратчайшему пути, с наименьшим сопротивлением, не прогревая всю площадь секции, что в свою очередь, приводит к локальному перегреву подложки.

Для того чтобы получить на поверхности такой секции равномерное рассеяние мощности, покрытие должно иметь разные локальные зоны сопротивления, иначе говоря, градиент толщины обогревного электропроводящего покрытия на площади секции, т.е. покрытия с переменным поверхностным сопротивлением, чтобы компенсировать колебания расстояния между токопроводящими контактами. Удельное сопротивление для каждой зоны зависит от площади и формы выбранной секции нагревательного элемента, и может потребоваться получение градиента удельного сопротивления по одной либо по двум осям. Получение покрытия с требуемым распределением удельного поверхностного сопротивления позволяет реализовать равномерное рассеяние мощности на поверхности стеклозаготовки, то есть без холодных зон и зон локального перегрева. Если форма остекления в одной из секции имеет острый угол, в котором сходятся токопроводящие шины, секция дополнительно формируется из групп последовательно соединенных фрагментов обогревательной секции, получаемых с помощью дополнительных отсечек токопроводящего покрытия, а вышеупомянутые группы соединяются параллельно, при этом баланс мощности фаз обеспечивается за счет коррекции длины последовательно соединённых фрагментов обогревательной секции, определяющих величину удельного поверхностного сопротивления токопроводящего покрытия.

Из уровня техники известен способ нанесения электропроводящего прозрачного покрытия, включающий реактивное магнетронное распыление и осаждение металлического индия с добавлением олова в атмосфере газовой смеси инертного газа и кислорода, при этом осаждение покрытия ведут с ионной стимуляцией процесса. [RU 2448197, МПК C23C 14/35, C23C 14/08, опубл. 27.05.1998].

Из уровня техники известен способ нанесения прозрачного электропроводящего покрытия, включающий реактивное магнетронное распыление металлической мишени из сплава индия с оловом и осаждение в рабочей камере покрытия на диэлектрическую подложку в атмосфере смеси газов, содержащей инертный газ и кислород, с ионной стимуляцией процесса осаждения покрытия потоком ионов, при этом покрытие осаждают на полимерную пленку при величине средней плотности тока магнетронного разряда на распыляемой поверхности мишени 180-200 А/м2 и ионной стимуляции процесса осаждения покрытия потоком ионов с энергией 20-40 эВ в две стадии: сначала в смеси газов, содержащей 20-22 об.% кислорода, затем в смеси газов, содержащей кислорода не менее 60 об.%, при условии выполнения следующего соотношения t1:t2=2:3, где t1 - время проведения первой стадии осаждения покрытия; t2 - время проведения второй стадии осаждения покрытия [RU 2112076, МПК 23C 14/20, C23C 14/35, опубл. 20.04.2012].

Недостатком вышеуказанных способов является то, что получаемые пленки обладают большим сопротивлением 50-100 Ом/□, что не подходит для формирования резистивного слоя на больших площадях крупногабаритных стеклозаготовок. Кроме того, необходима ионная стимуляции в процессе напыления, что требует дополнительного оборудования и усложняет технологический процесс.

Из уровня техники известен способ напыления покрытия градиентной толщины за счет использования перфорированной маски между катодом и подложкой, причем размер отверстий в перфорированной маске может варьироваться в разных областях, чтобы обеспечить универсальность в управлении градиентом толщины. Изобретение пригодно для изготовления градиентных электропроводящих нагревательных пленок на прозрачных подложках. [US4988424, МПК C23C 14/04, опубл. 29.01.1991].

Из уровня техники также известен способ формирования градиентных слоев на подложке в вакуумной камере, с помощью которого поток частиц, сформированный из источника плазмы или путем испарения материала мишени, направляют через маску, расположенную между указанным источником частиц и указанной подложкой, причем в маске сформированы перфорации. [US2004035363, МПК C23C14/04; C23C14/34; опубл. 26.02.2004].

К недостаткам вышеуказанных способов можно отнести необходимость установки дополнительных масок под каждое изделие, а также отсутствие возможности регулировки параметров в процессе нанесения in-situ. При необходимости изменения параметров распределения, возникает необходимость в доработке или изготовлении новой маски.

Наиболее близкими по технической сущности к заявляемому изобретению является способ нанесения прозрачного электропроводящего покрытия с регулируемым распределением толщины на непроводящую подложку методом катодного распыления, где катодная распылительная система представляет из себя набор протяженных металлических пластин из распыляемого материала установленных параллельно друг другу, совершающих осциллирующие возвратно поступательное движение с постоянной скоростью под поверхностью подложки, в котором для получения градиента толщины применяются маски на отдельных пластинах катодного узла, которые в свою очередь регулируют эффективную площадь распыления с единицы площади поверхности мишени, за счет чего в сумме достигается контролируемое напыление с эффектом градиента толщины. [GB1446848, B64C 1/14; C03C 17/23; C23C 14/00; C23C 14/04; C23C 14/06; C23C 14/08; C23C 14/34; H01B 13/00; H01C 7/00; H05B 3/84, опубл. 18.08.1976 - прототип].

В заявляемом способе, как и в прототипе, применяется осциллирующее или, в самом простом случае, возвратно-поступательное перемещение магнетронной распылительной ячейки перпендикулярно длине магнетрона.

К недостаткам прототипа можно отнести необходимость установки нескольких катодных полос, которые являются источниками распыления, поэтому в случае наличия двух и более радиусов кривизны подложки уменьшается полезное пространство в камере. Маски устанавливаются для каждого изделия заново, отсутствует возможность изменения площади распыления в процессе напыления, in-situ. Кроме того, недостатком использования масок является их быстрое загрязнение, из-за непосредственной близости к источнику распыления, что приводит к осыпанию распыленного материала с масок обратно на источник распыления. В прототипе распылительная система осциллирует с постоянной скоростью, поэтому отсутствие возможности регулировки скорости перемещения является ограничительным фактором в контроле скорости напыления.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей изобретения является создание способа нанесения прозрачного электропроводящего покрытия, в том числе, на крупногабаритную непроводящую подложку сложной криволинейной формы, для получения требуемого распределения толщины покрытия на поверхности непроводящей подложки с целью формирования равномерного теплового поля рассеяния мощности при прохождении тока через покрытие.

Техническим результатом является получение переменного по двум координатным осям градиента толщины покрытия из прозрачного электропроводящего материала на поверхности подложки и, как следствие, переменного по двум координатным осям удельного поверхностного сопротивления, за счет управления скоростью перемещения и положением основного магнетрона и корректирующего устройства посредством программируемых сервоприводов, исключая использование масок и влияние технологической оснастки.

Технический результат достигается тем, что предложен cпособ получения прозрачного электропроводящего покрытия в виде покрытия из оксида цинка ZnO или оксида цинка с примесью алюминия AZO, или оксида индия-олова ITO с переменным градиентом толщины по двум координатным осям на подложке методом магнетронного распыления, характеризующийся тем, что осуществляют размещение подложки, выполненной из силикатного стекла, на электроизолированной раме под плавающим потенциалом в вакуумной камере, вакуумирование, нагрев подложки до температуры от 200 до 450 ºC, подачу в вакуумную камеру газовой смеси для создания в ней рабочего давления от 1·10-2 Па до 1 Па и магнетронное распыление мишени на подложку для получения упомянутого покрытия, при этом упомянутое магнетронное распыление проводят с использованием сначала основного магнетрона в виде планарного магнетрона или цилиндрического магнетрона, имеющего электроизолированный анод с положительным потенциалом, не превышающим 100 В, а затем по меньшей мере одного корректирующего устройства в виде магнетрона, имеющего электроизолированный анод с положительным потенциалом, не превышающим 100 В, для обеспечения градиента толщины покрытия, нанесенного планарным или цилиндрическим магнетроном, или в виде источника ионов для локального стравливания покрытия, нанесенного планарным или цилиндрическим магнетроном, при этом длина зоны распыления мишени основного магнетрона превышает габаритные размеры подложки, и длина зоны распыления корректирующего устройства cоставляет не менее ½ габаритного размера «b», являющегося шириной планарного магнетрона или диаметром цилиндрического магнетрона, и не более ½ габаритного размера «a», являющегося длиной планарного магнетрона или высотой цилиндрического магнетрона, при этом планарный или цилиндрический магнетрон перемещают относительно подложки по координатной оси X, а указанное корректирующее устройство по координатной оси X и/или координатной оси Y, перпендикулярной оси X и находящейся с ней в одной плоскости, причем перемещение планарного магнетрона или цилиндрического магнетрона и упомянутого корректирующего устройства осуществляют посредством программируемых сервоприводов, управляющих положением и скоростью перемещения планарного магнетрона или цилиндрического магнетрона и указанного корректирующего устройства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

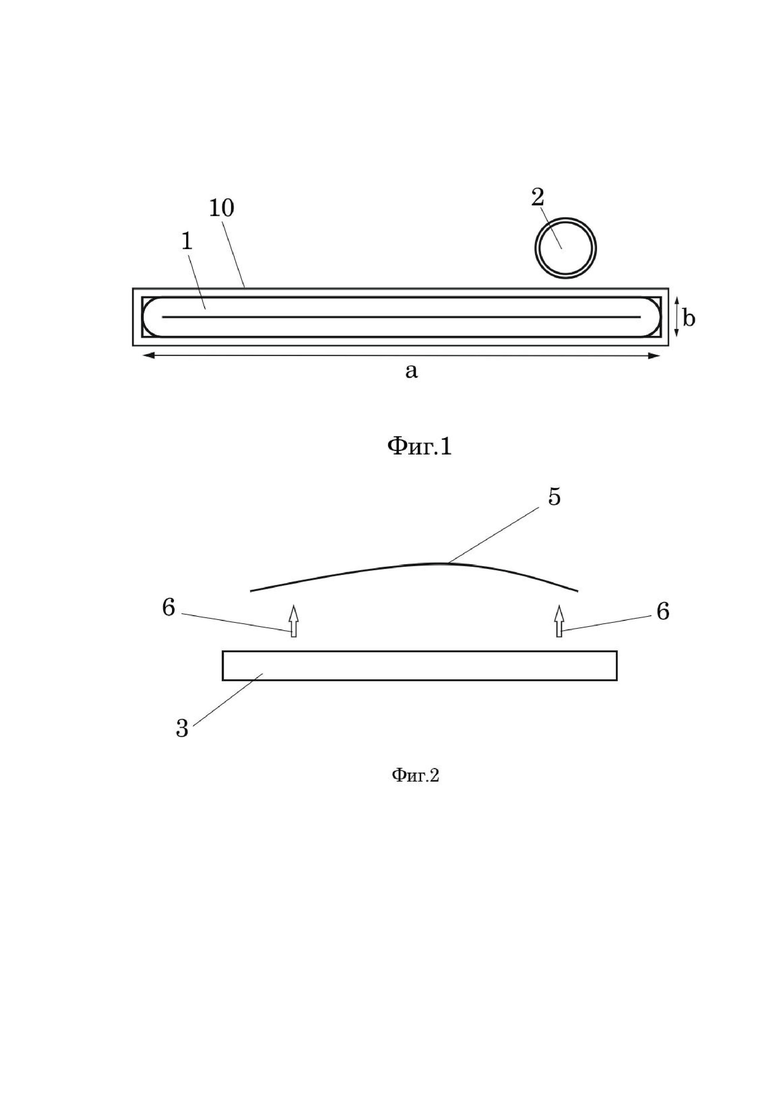

На фиг. 1 представлены основной магнетрон с габаритным размером «a» и габаритным размером «b», имеющий электроизолированный анодом с положительным потенциалом, а также корректирующее устройство.

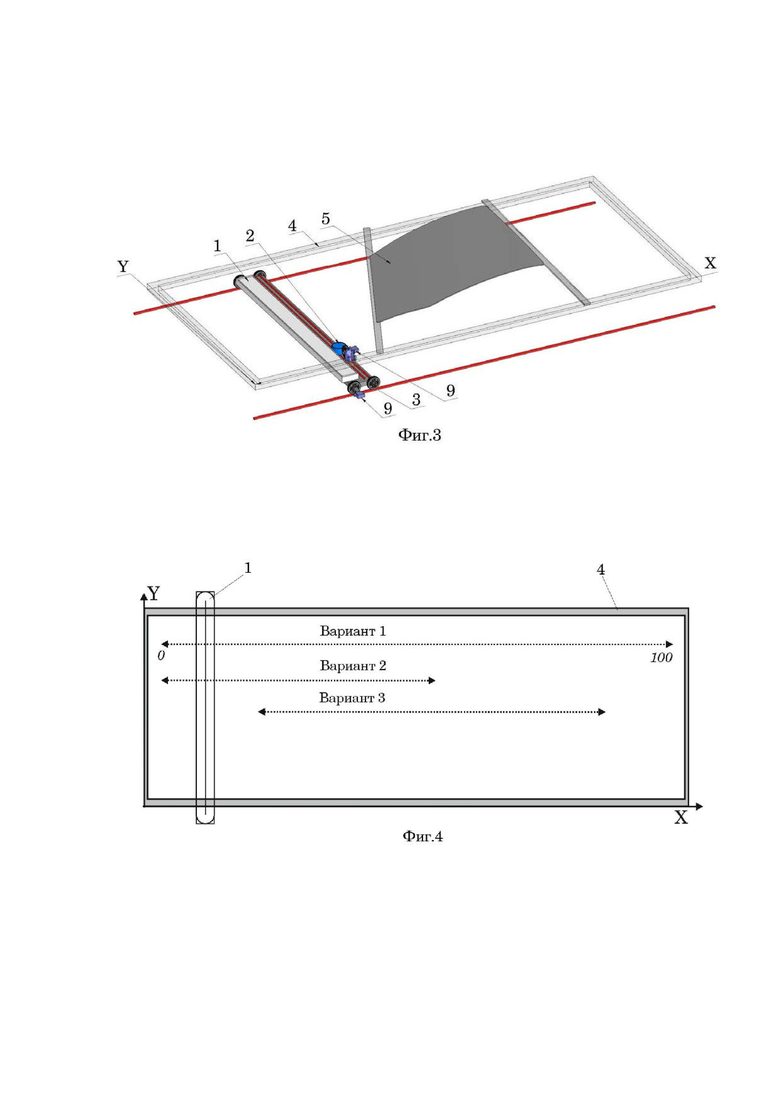

На фиг. 2 представлена схема расположения каретки и подложки (вид сбоку).

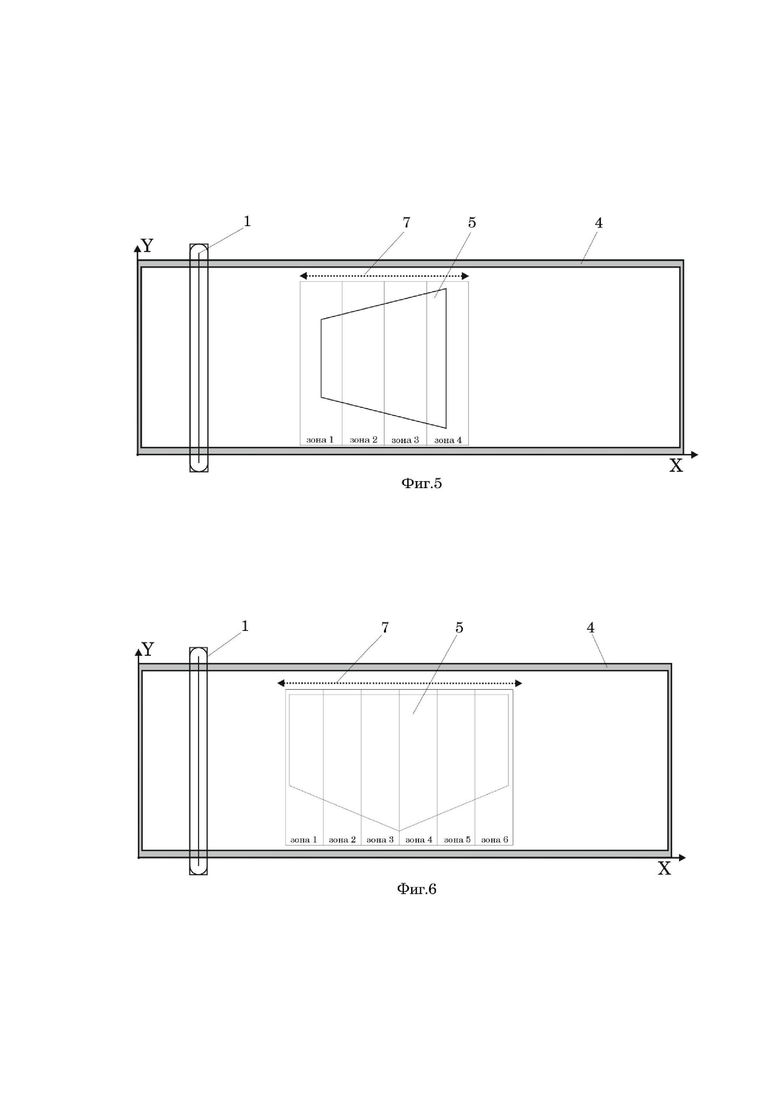

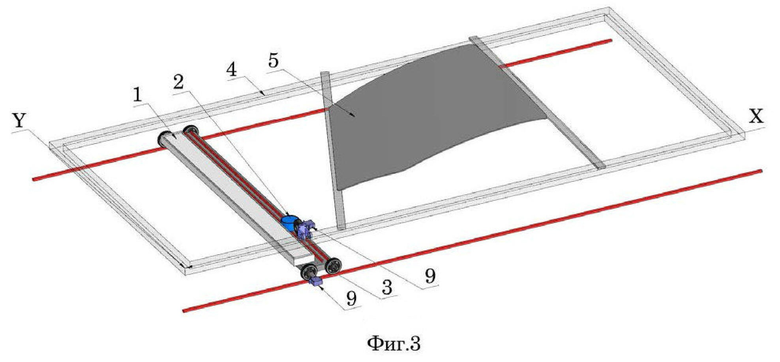

На фиг. 3 представлена общая схема расположения изолированной рамы с подложкой, каретки с основным магнетроном и корректирующим устройством, приводимыми в движение по двум осям X и Y сервоприводами 9.

На фиг. 4 приведена вариативность длины сканирования по оси X.

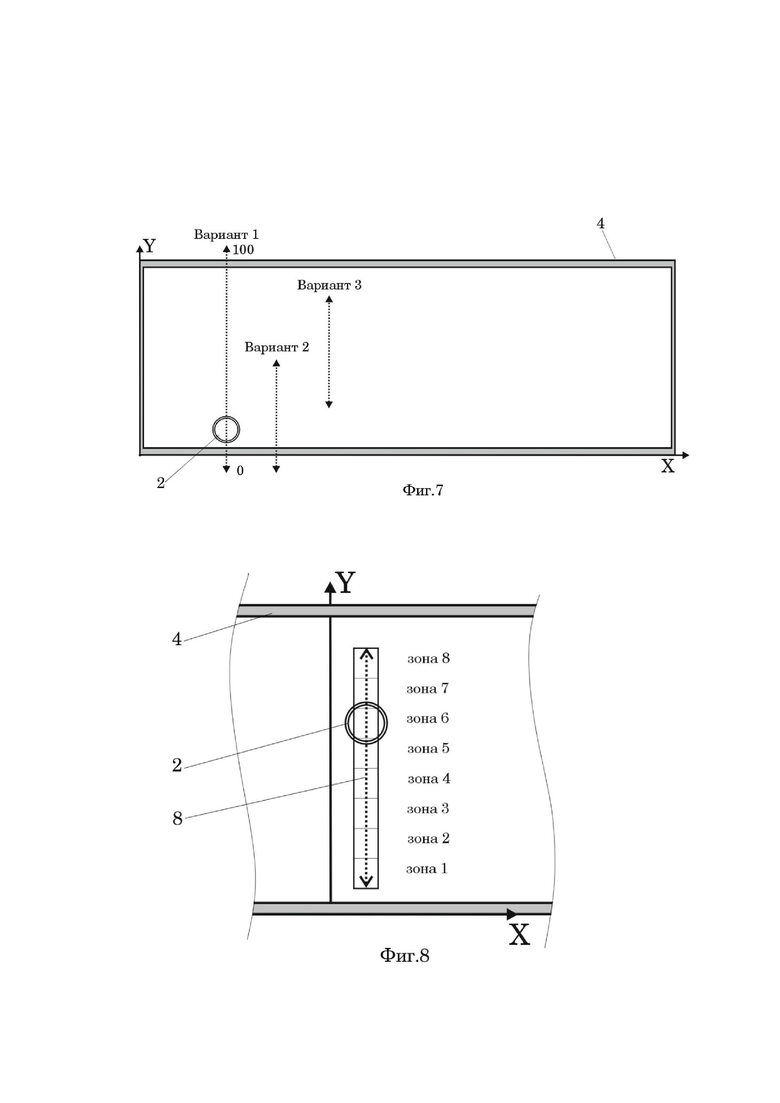

На фиг. 5, 6 приведена схема сканирования основного магнетрона по оси Х, при этом путь перемещения магнетрона разбит на 4 и 6 равных отрезков (зон), соответственно.

На фиг. 7 приведена вариативность длины сканирования по оси Y.

На фиг. 8 приведена схема сканирования корректирующего магнетрона по оси Y, при этом путь перемещения магнетрона разбит на 8 равных отрезков (зон).

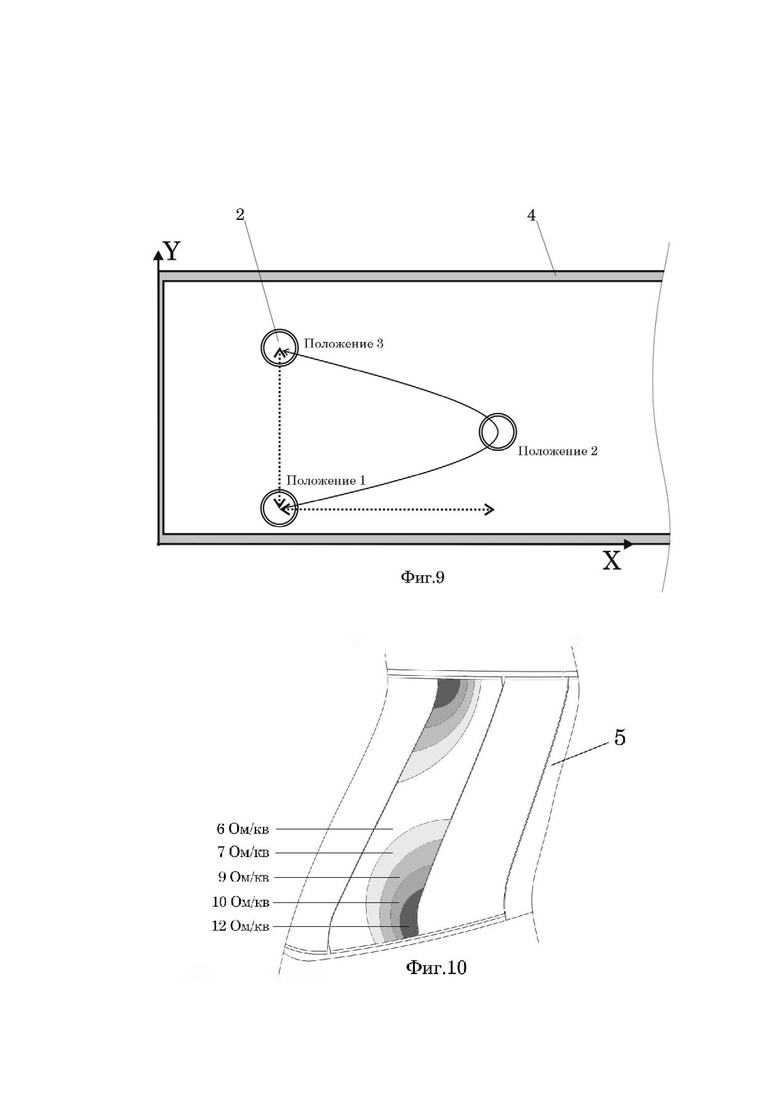

На фиг. 9 приведена схема сканирования корректирующего магнетрона по осям X и Y одновременно.

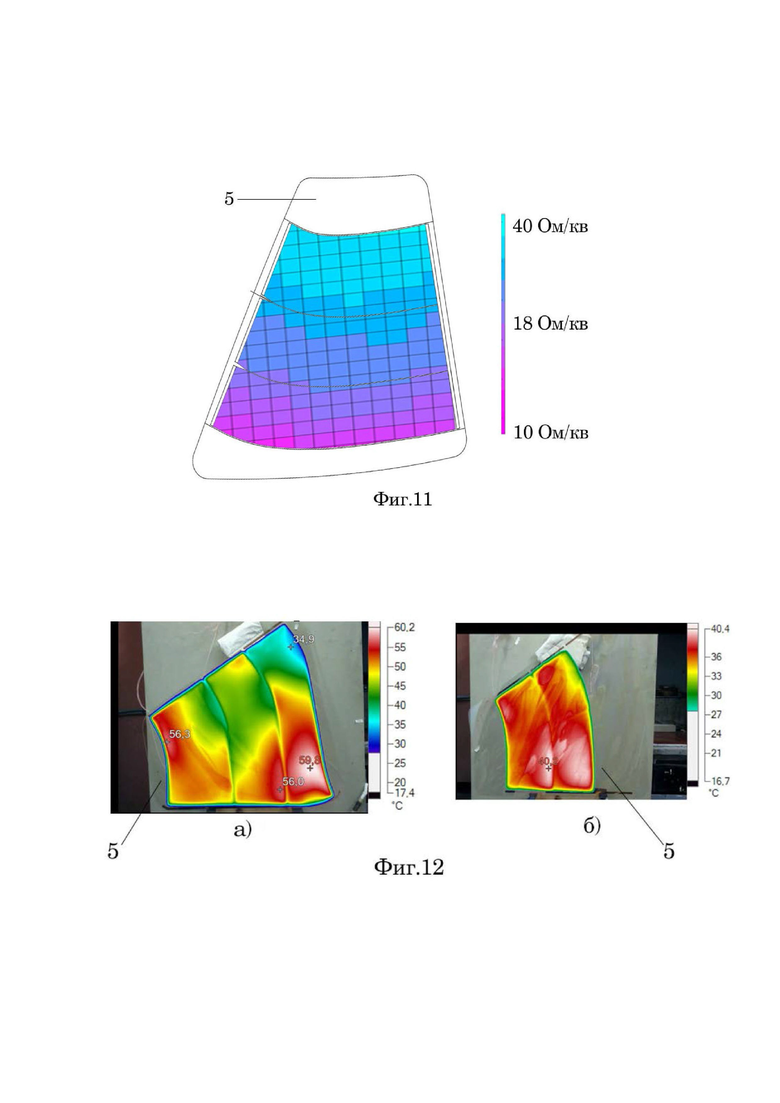

На фиг. 10 приведена схема подложки с изолированной секцией нагревательного элемента, с переменным по двум осям градиентом толщины покрытия из прозрачного электропроводящего материала и, как следствие, переменным по двум осям градиентом удельного поверхностного сопротивления.

На фиг. 11 приведена схема подложки с изолированными секциями нагревательных элементов, с переменным по двум осям градиентом толщины покрытия из прозрачного электропроводящего материала и, как следствие, переменным по двум осям градиентом удельного поверхностного сопротивления.

На фиг. 12 приведено распределение температуры, полученное при помощи тепловизора, на рабочей поверхности подложки с электропроводящим покрытием на остеклении кабины самолета: а) с градиентом толщины только по одной оси, б) с градиентом толщины по двум осям.

Основной магнетрон 1 (фиг.1, 3, 4, 5, 6) с габаритным размером «a» и габаритным размером «b» (фиг. 1), с электроизолированным анодом 10 (фиг.1) и корректирующее устройство 2 (фиг. 1, 3, 7, 8, 9) размещены на каретке 3 (фиг. 2, 3), расположенной под рамой 4 (фиг. 2, 3, 4, 5, 6, 7, 8, 9) с подложкой 5 (фиг. 2, 5, 6, 8, 10, 11, 12). Направление распыление мишеней обозначено стрелками 6 (фиг. 2). Путь перемещения 7 (фиг. 5, 6) магнетрона 1 по оси X разбит на 4 (фиг. 5) и 6 (фиг. 6) равных отрезков (зон). Путь перемещения 8 (фиг. 8) магнетрона 2 по оси Y разбит на 8 (фиг. 8) равных отрезков (зон). Программируемый сервопривод 9 (фиг.3)

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Предложенный способ реализуется следующим образом. В вакуумной камере подложка закрепляется на неподвижной электроизолированной раме напыляемой стороной вниз (фиг.2), для исключения дефектности на покрытии, связанной с падением частиц на поверхность подложки, которые могут привести к отслоению и несплошности покрытия. Электроизоляция рамы совместно с использованием анодов магнетронных источников позволяет получить хорошую воспроизводимость результата от процесса к процессу, удерживая технологическую оснастку и подложку под плавающим потенциалом, а также исключить дефектность покрытия, связанную с возникновением электропробоя на поверхности электропроводящего покрытия. Снизу под напыляемым изделием расположена каретка с основным магнетроном, имеющим электроизолированный анод (электрически изолированный от заземленной камеры и гальванически развязанный с отрицательным выходом источника питания катода магнетрона) с положительным потенциалом, и, по меньшей мере, одним корректирующим устройством (магнетрон имеющий электроизолированный анод с положительным потенциалом или источник ионов) (фиг.3). Анод подключен к положительному выходу источника питания магнетрона. Подача положительного напряжения, не превышающего 100 В, позволяет направить поток потерявших энергию электронов на анод и стабилизировать плазменный разряд между катодом (мишенью) магнетрона и анодом, исключая технологическую оснастку и вакуумную камеру, так как во время сканирования магнетрон проходит под разными участками вакуумной арматуры и оснастки, с которой взаимодействует плазма магнетронного разряда в отсутствии анода. Длина основного магнетрона определяется на этапе конструкции вакуумной камеры и должна превышать максимальные габаритные размеры подложки, для обеспечения высокой равномерности нанесения покрытия, так как краевые зоны магнетрона не обеспечивают удовлетворительной равномерности нанесения покрытия. Каретка с магнетронами приводится в движение первым программируемым сервоприводом и совершает осциллирующее перемещение под неподвижной подложкой по одной оси X, перпендикулярной длине основного магнетрона. Максимальная длина (принимаемая за 100%) такого перемещения ограничена расстоянием, которое может пройти каретка в вакуумной камере. При этом длина перемещения может быть уменьшена, например, каретка будет проходить только половину от возможного расстояния, длина прохода определяется требуемой областью напыления (фиг.4).

Сканирование каретки по оси Х может осуществляться с постоянной скоростью, либо с переменной скоростью, при условии что длина сканирования программно разбивается на равное число отрезков (зон) от 2 до 30, число зон определяются требованиями градиента удельного сопротивления и является достаточным для реализации любого градиента на поверхности подложки, и при помощи сервопривода, приводящего в движение каретку, на каждом отрезке задается определенное значение скорости перемещения магнетрона относительно подложки, что позволяет управлять скоростью осаждения в каждом конкретном участке подложки по длине сканирования основного магнетрона (фиг. 5, 6). После этого задается количество сканирований. Причем каждое сканирование в заданных зонах каретка проходит по заданным скоростям. Возможна реализация, когда каретка сканирует сначала с одним набором скоростей по зонам, а потом переходит на другие скорости и длину прохода в одном цикле нанесения.

Возможна реализация, когда после завершения сканирования, основной магнетрон устанавливается неподвижно в любом положении по оси X и распыляет материал только в этой зоне.

После завершения нанесения основным магнетроном включается корректирующее устройство. Длина зоны распыления корректирующего устройства составляет не менее ½ габаритного размера «b» и не более ½ габаритного размера «а» основного магнетрона.

Длина зоны распыления корректирующего устройства определяется из требуемого, согласно расчету, распределения толщины покрытия. Размер зоны распыления корректирующего устройства определяется минимальной допустимой дискретностью сканирования, которая зависит от расчетного градиента толщины по двум координатам внутри одной секции, геометрии секции нагревательного элемента, расстояния между корректирующим устройством и подложкой, разности толщин двух разных секций расположенных рядом друг с другом, которые в последствии будут отсечены изолирующей отсечкой. Использование корректирующего устройства с длиной зоны распыления менее ½ габаритного размера «b», приведет к неэффективному распылению с большой дискретностью и увеличению времени технологического процесса, необходимому для корректировки больших участков внутри секции нагревательного элемента, а использование корректирующего устройства с длиной зоны распыления более ½ габаритного размера «a» основного магнетрона не позволит произвести, как точное позиционирование по оси Y так и корректировать секции нагревательного элемента сложной геометрии или зоны с большим градиентом на площади в несколько раз меньшей чем длина зоны распыления. В самом общем случае длина зоны распыления сопоставимая с размером «b» основного магнетрона позволяет реализовать градиент толщины по двум осям на непроводящей крупногабаритной подложке, в частности для лобового стекла самолета.

Корректирующее устройство управляется вторым сервоприводом, по второй оси сканирования Y, перпендикулярной первой и лежащей с ней в одной плоскости (фиг. 7). Для корректирующего устройства справедливы все описанные выше способы контроля позиции и сканирования, но для оси Y (фиг.8).

Корректирующее устройство во время своей работы может совершать сканирования по оси Х и быть неподвижным по оси Y, может совершать сканирования по оси Y и быть неподвижным по оси X, может совершать сканирования по оси Х и одновременно по оси Y, как на максимальную длину сканирования, так и на произвольную. Так как два сервопривода позиционируют корректирующее устройство по двум координатам, возможно программно задать произвольную траекторию движения, что позволит произвести распыление в требуемых зонах на поверхности подложки, согласно расчету.

Корректирующим устройством может выступать магнетрон, имеющий электроизолированный анод с положительным потенциалом, использующий тот же материал мишени, что и основной магнетрон, позволяя локально увеличить толщину покрытия, тем самым создать градиент толщины покрытия на подложке по двум осям.

Возможна реализация, когда вместо корректирующего магнетрона, корректирующим устройством выступает источник ионов. В таком случае достижение требуемого распределения толщины достигается обратным способом – локальным стравливанием покрытия, используя все описанные выше способы контроля позиции и сканирования.

Возможна реализация, когда на каретке с технологическими источниками расположено два корректирующих источника, которые могут быть приведены в движение по оси Y, как одним общим сервоприводам, так и двумя независимыми сервоприводами.

Возможна реализация, когда при выборе малых габаритов корректирующих источников, для которых справедливы описанные выше условия по габаритам, возможно разместить корректирующие источники на одной оси перемещения, управляя их положением при помощи одного сервопривода.

Изобретение иллюстрируется следующими примерами осуществления.

Пример 1.

Подложку размещают на раме в вакуумной камере, после чего осуществляют вакуумирование путем создания разрежения 10-5 Па. Нагрев осуществляют до температуры подложки 200 °С. Затем осуществляют магнетронное распыление мишени на подложку при давлении 1·10-2 Па. Длину перемещения каретки по оси Х подбирают под размер подложки и разбивают на 4 равных отрезка (зоны) и осуществляют сканирование 15 раз основного планарного магнетрона, с положительным потенциалом на аноде - 20 В, имеющего длину a = 1500 мм и ширину b =110 мм, относительно подложки при помощи первого программируемого сервопривода со следующими значениями скоростей: зона 1 – 450 мм/мин; зона 2 – 300 мм/мин; зона 3 – 250 мм/мин; зона 4 – 350 мм/мин.

После завершения нанесения основным магнетроном, включается корректирующий магнетрон. Каретка с корректирующим магнетроном, имеющим зону распыления мишени длиной 55 мм, совершает перемещение по оси X по режиму для основного магнетрона, за время одного сканирования корректирующий магнетрон перемещается по оси Y с постоянной скоростью из начального положения 20% до 50% к середине прохода по оси Х и к концу прохода каретки по оси Х возвращается в положение 20%. Таким способом осуществляют двухосевое сканирование 5 раз при помощи второго программируемого сервопривода, вместе со сканированием каретки по оси X.

Указанным выше способом на поверхности подложки нанесено покрытие оксида цинка ZnO, имеющее распределение (градиент) удельного поверхностного сопротивления по двум осям от 3 Ом/□ до 60 Ом/□ за счет изменения толщины покрытия.

Пример 2.

Подложку размещают на раме в вакуумной камере, после чего осуществляют вакуумирование путем создания разрежения 10-3 Па. Нагрев осуществляют до температуры подложки 270 °С. Затем осуществляют магнетронное распыление мишени на подложку, расположенную на электроизолированной раме под плавающим потенциалом, при давлении 5·10-1 Па. Длину перемещения каретки по оси Х разбивают на 12 равных отрезков (зоны) и осуществляют сканирование 27 раз основного цилиндрического магнетрона, имеющего высоту a=1100 мм и диаметр b=130 мм, относительно подложки при помощи первого программируемого сервопривода со следующими значениями скоростей: зона 1 – 1000 мм/мин; зона 2 – 950 мм/мин; зона 3 – 900 мм/мин; зона 4 – 850 мм/мин; зона 5 – 800 мм/мин; зона 6 – 700 мм/мин; зона 7 – 700 мм/мин; зона 8 – 800 мм/мин; зона 9 – 800 мм/мин; зона 10 – 800 мм/мин; зона 11 – 1000 мм/мин; зона 12 – 1300 мм/мин. Длина перемещения по оси Х от 0% до 80%.

После завершения нанесения основным магнетроном включается корректирующий источник ионов, имеющий длину зоны распыления 120 мм. При помощи первого и второго программируемого сервопривода корректирующий источник ионов устанавливают в положение 20% по оси X и 20% по оси Y. При неподвижной каретке корректирующий источник ионов перемещается по оси Y с 20% до 70% с переменной скоростью на 4 равных отрезках зона 1 – 550 мм/мин; зона 2 – 800 мм/мин; зона 3 – 850 мм/мин; зона 4 – 600 мм/мин, и совершает 4 сканирования. Затем источник ионов отключают и устанавливают в положение 70% по оси X и 20% по оси Y. При неподвижной каретке корректирующий источник ионов перемещается по оси Y с 20% до 70% с переменной скоростью на 4 равных отрезках зона 1 – 550 мм/мин; зона 2 – 800 мм/мин; зона 3 – 850 мм/мин; зона 4 – 600 мм/мин, и совершает 4 сканирования.

Указанным выше способом на поверхности подложки нанесено покрытие оксида цинка с примесью алюминия AZO, имеющее распределение (градиент) удельного поверхностного сопротивления по двум осям от 3 Ом/□ до 60 Ом/□ за счет изменения толщины покрытия.

Пример 3.

Подложку размещают на раме в вакуумной камере, после чего осуществляют вакуумирование путем создания разрежения 10-5 Па. Нагрев осуществляют до температуры подложки 450 °С. Затем осуществляют магнетронное распыление мишени на подложку при давлении 1 Па. Длину перемещения каретки по оси Х подбирают под размер подложки и разбивают на 20 равных отрезков (зоны) и осуществляют сканирование 20 раз основного планарного магнетрона, с положительным потенциалом на аноде - 60 В, имеющего длину a = 1200 мм и ширину b =110 мм, относительно подложки при помощи первого программируемого сервопривода со следующими значениями скоростей: от зоны 1 до зоны 20 скорость изменяется от 1500 мм/мин до 1000 мм/мин с шагом в 25 мм/мин.

После завершения нанесения основным магнетроном включается корректирующий магнетрон. Каретка с корректирующим магнетроном, имеющим зону распыления длиной 600 мм, совершает перемещение по оси X по режиму для основного магнетрона, за время одного сканирования корректирующий магнетрон находится неподвижно в положении 50% по оси Y. Таким способом осуществляют двухосевое сканирование 6 раз, вместе со сканированием каретки по оси X.

Указанным выше способом на поверхности подложки нанесено покрытие оксида индия олова ITO, имеющее распределение (градиент) удельного поверхностного сопротивления по двум осям от 3 Ом/□ до 60 Ом/□ за счет изменения толщины покрытия.

Пример 4.

Подложку размещают на раме в вакуумной камере, после чего осуществляют вакуумирование путем создания разрежения 10-3 Па. Нагрев осуществляют до температуры подложки 300 °С. Затем осуществляют магнетронное распыление мишени на подложку, расположенную на электроизолированной раме под плавающим потенциалом, при давлении 4·10-1 Па. Длину перемещения каретки по оси Х разбивают на 10 равных отрезков (зоны) и осуществляют сканирование 20 раз основного цилиндрического магнетрона, имеющего высоту a=1400 мм и диаметр b=140 мм, относительно подложки при помощи первого программируемого сервопривода со следующими значениями скоростей: зона 1 – 1000 мм/мин; зона 2 – 950 мм/мин; зона 3 – 900 мм/мин; зона 4 – 850 мм/мин; зона 5 – 800 мм/мин; зона 6 – 700 мм/мин; зона 7 – 700 мм/мин; зона 8 – 800 мм/мин; зона 9 – 800 мм/мин; зона 10 – 800 мм/мин. Длина перемещения по оси Х от 0% до 60%.

После завершения нанесения основным магнетроном включается корректирующий магнетрон, имеющий длину зоны распыления 120 мм. При помощи первого и второго программируемого сервопривода корректирующий магнетрон устанавливают в положение 40% по оси X и 30% по оси Y. При неподвижной каретке корректирующий магнетрон перемещается по оси Y с 30% до 60% с переменной скоростью на 4 равных отрезках зона 1 – 1000 мм/мин; зона 2 – 600 мм/мин; зона 3 – 650 мм/мин; зона 4 – 1000 мм/мин, и совершает 6 сканирований.

После завершения нанесения корректирующим магнетроном включается корректирующий источник ионов. При помощи первого и третьего программируемого сервопривода корректирующий источник ионов устанавливают в положение 20% по оси X и 20% по оси Y. Корректирующий источник ионов совершает перемещение по оси X с 20% до 70% с постоянной скоростью 1000 мм/мин и совершает перемещение по оси Y с переменной скоростью на 4 равных отрезках со следующими значениями скоростей: зона 1 – 800 мм/мин; зона 2 – 700 мм/мин; зона 3 – 700 мм/мин; зона 4 – 800 мм/мин, и совершает 10 сканирований. Таким способом осуществляют двухосевое сканирование 6 раз, вместе со сканированием каретки по оси X.

Указанным выше способом на поверхности подложки нанесено покрытие оксида индия олова ITO, имеющее распределение (градиент) удельного поверхностного сопротивления по двум осям от 3 Ом/□ до 60 Ом/□ за счет изменения толщины покрытия.

Наличие градиента удельного поверхностного сопротивления электропроводящего покрытия на подложке в каждом из вышеприведенных примеров было подтверждено результатами измерения четырехзондовым методом. На плоской поверхности подложки вдоль прямой линии размещали четыре металлических зонда с малой площадью соприкосновения. Через внешние зонды пропускали электрический ток I, на внутренних зондах измеряли разность потенциалов U. По измеренным значениям I и U определяли удельное сопротивление электропроводящего покрытия в различных областях (точках) на поверхности подложки. Значения удельного сопротивления подтверждают формирование переменного по двум осям градиента удельного поверхностного сопротивления покрытия из прозрачного электропроводящего материала за счет изменения толщины покрытия на поверхности подложки.

Равномерность теплового поля была подтверждена путем проведения тепловизионного испытания. На токопроводящие контакты подавали напряжение, что приводило к нагреву рабочей поверхности подложки. Затем с помощью тепловизора фиксировали распределение температуры на рабочей поверхности подложки. Изображения, приведенные на фиг. 12, свидетельствуют о получении равномерного теплового поля в случаях: а) с градиентом толщины только по одной оси; б) с градиентом толщины по двум осям.

Изобретение по вышеприведенным примерам осуществления также реализует возможность управления скоростью перемещения магнетронов, исключая использование масок и влияние технологической оснастки.

Таким образом, показана возможность достижения технического результата путем осуществления заявленного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2002 |

|

RU2242821C2 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| Комбинированная мишень для планарного магнетрона и способ её изготовления | 2022 |

|

RU2798494C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 1995 |

|

RU2107970C1 |

| ПЛАНАРНЫЙ МАГНЕТРОН С РОТАЦИОННЫМ ЦЕНТРАЛЬНЫМ АНОДОМ | 2022 |

|

RU2792977C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2011 |

|

RU2467878C2 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 1996 |

|

RU2107971C1 |

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАЗМЫ ИОНОВ БОРА | 2013 |

|

RU2550738C1 |

Изобретение относится к способу получения прозрачного электропроводящего покрытия в виде покрытия из оксида цинка ZnO, или оксида цинка с примесью алюминия AZO, или оксида индия-олова ITO с переменным градиентом толщины по двум координатным осям на подложке методом магнетронного распыления. Размещают подложку, выполненную из силикатного стекла, на электроизолированной раме под плавающим потенциалом в вакуумной камере. Осуществляют вакуумирование, нагрев подложки до температуры от 200 до 450 °C, подачу в вакуумную камеру газовой смеси для создания в ней рабочего давления от 1⋅10-2 до 1 Па и магнетронное распыление мишени на подложку для получения упомянутого покрытия. Упомянутое магнетронное распыление проводят с использованием сначала основного магнетрона в виде планарного магнетрона или цилиндрического магнетрона, имеющего электроизолированный анод с положительным потенциалом, не превышающим 100 В, а затем по меньшей мере одного корректирующего устройства в виде магнетрона для обеспечения градиента толщины покрытия, нанесенного планарным или цилиндрическим магнетроном, или в виде источника ионов для локального стравливания покрытия, нанесенного планарным или цилиндрическим магнетроном. Обеспечивается получение переменного по двум координатным осям градиента толщины покрытия из прозрачного электропроводящего материала на поверхности подложки и, как следствие, переменного по двум координатным осям удельного поверхностного сопротивления. 12 ил., 4 пр.

Способ получения прозрачного электропроводящего покрытия в виде покрытия из оксида цинка ZnO, или оксида цинка с примесью алюминия AZO, или оксида индия-олова ITO с переменным градиентом толщины по двум координатным осям на подложке методом магнетронного распыления, характеризующийся тем, что осуществляют размещение подложки, выполненной из силикатного стекла, на электроизолированной раме под плавающим потенциалом в вакуумной камере, вакуумирование, нагрев подложки до температуры от 200 до 450 °C, подачу в вакуумную камеру газовой смеси для создания в ней рабочего давления от 1⋅10-2 до 1 Па и магнетронное распыление мишени на подложку для получения упомянутого покрытия, при этом упомянутое магнетронное распыление проводят с использованием сначала основного магнетрона в виде планарного магнетрона или цилиндрического магнетрона, имеющего электроизолированный анод с положительным потенциалом, не превышающим 100 В, а затем по меньшей мере одного корректирующего устройства в виде магнетрона, имеющего электроизолированный анод с положительным потенциалом, не превышающим 100 В, для обеспечения градиента толщины покрытия, нанесенного планарным или цилиндрическим магнетроном, или в виде источника ионов для локального стравливания покрытия, нанесенного планарным или цилиндрическим магнетроном, при этом длина зоны распыления мишени основного магнетрона превышает габаритные размеры подложки, и длина зоны распыления корректирующего устройства составляет не менее ½ габаритного размера «b», являющегося шириной планарного магнетрона или диаметром цилиндрического магнетрона, и не более ½ габаритного размера «a», являющегося длиной планарного магнетрона или высотой цилиндрического магнетрона, при этом планарный или цилиндрический магнетрон перемещают относительно подложки по координатной оси X, а указанное корректирующее устройство по координатной оси X и/или координатной оси Y, перпендикулярной оси X и находящейся с ней в одной плоскости, причем перемещение планарного магнетрона или цилиндрического магнетрона и упомянутого корректирующего устройства осуществляют посредством программируемых сервоприводов, управляющих положением и скоростью перемещения планарного магнетрона или цилиндрического магнетрона и указанного корректирующего устройства.

| GB 1446848 A, 18.08.1976 | |||

| СПОСОБ НАНЕСЕНИЯ ПРОЗРАЧНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ | 2011 |

|

RU2448197C1 |

| ОСАЖДЕНИЕ ИЗ ПАРОВОЙ ФАЗЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ С ПОГРУЖЕНИЕМ В ДУГОВУЮ ПЛАЗМУ НИЗКОГО ДАВЛЕНИЯ И ИОННАЯ ОБРАБОТКА | 2014 |

|

RU2662912C2 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ ДЛЯ ЭЛЕКТРООБОГРЕВАЕМОГО ЭЛЕМЕНТА ОРГАНИЧЕСКОГО ОСТЕКЛЕНИЯ | 2014 |

|

RU2564650C1 |

| US 20140353140 A1, 04.12.2014 | |||

| KR 2011049044 A, 12.05.2011. | |||

Авторы

Даты

2025-03-17—Публикация

2024-07-22—Подача