2. Устройство по п. 1, о т л ичающееся ТРМ, что, с целью повыгаения помехоустойчивости

первый н второй уси.ин1елн выполнены с отряца1ель гой обрачпой ев я Г ью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля сквозных отверстий оптически непрозрачных деталей | 1986 |

|

SU1368634A1 |

| ОПТИЧЕСКИЙ РЕФЛЕКТОМЕТР | 2007 |

|

RU2357220C2 |

| ОПТИЧЕСКИЙ РЕФЛЕКТОМЕТР | 2007 |

|

RU2339929C1 |

| Устройство для бесконтактного измерения толщины перемещающихся листовых материалов и пластин | 1990 |

|

SU1739192A1 |

| Устройство для обнаружения дефектов полотна | 1989 |

|

SU1694745A1 |

| ОПТИЧЕСКИЙ РЕФЛЕКТОМЕТР | 2002 |

|

RU2214583C1 |

| УСТРОЙСТВО НЕПРЕРЫВНОГО КОНТРОЛЯ ПАРАМЕТРОВ ШЕСТИГРАННОГО ВОЛОКОННО-ОПТИЧЕСКОГО СТЕРЖНЯ ВО ВРЕМЯ ВЫТЯЖКИ | 1992 |

|

RU2020410C1 |

| Устройство для автоматического контроля геометрических размеров объекта при деформации | 1983 |

|

SU1219915A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДАЛЬНОСТИ И СКОРОСТИ ДВИЖЕНИЯ ОБЪЕКТОВ | 1999 |

|

RU2169373C2 |

| ДАЛЬНОМЕР (ВАРИАНТЫ) | 1995 |

|

RU2082213C1 |

1. УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДИАМЕТРОВ, содержащее источник когерентного излучения, три светочувствительных элемента, блок обработки .сигналов и регистратор, отличающееся тем, что, с целью обеспечения контроля внутренних диаметров и поверхностей цилиндрических объектов, оно снабжено вторым блоком обработки сигналов и датчиком контроля, выполненньм в виде пары микроволноводных рефлектометров , расположенных диаметрально противоположно, и одиночного микроволноводного рефлектометра, входные и выходные плечи которых выполнены соответственно в виде передающих и приемных микроволноводов, входные плечи микроволноводных рефлектометров объединены и подсоединены к источнику когерентного излучения, выходные плечи пары микроволноводных рефлектометров объединены и соединены с первым светочувствительным элементом, подключенным к первому входу первого блока обработки сигналов , выходное плечо одиночного микроволноводного рефлектометра соединено с третьим светочувствительным элементом, подключенным к входу второго блока обработки сигналов, а второй светочувствительный элемент соединен с источником когерентного излучения и подключен к второму входу первого блока обработки сигнала первый блок обработки сигналов выполнен в виде соединенных последовательно первого усилителя, интегратора и компаратора. Соединенных последовательно второго усилителя и аналогового сумматора, выход которо(Л го подключен к второму входу компаратора, выход которого является выходом первого блока обработки сигналов и подключен к первому входу регистратора, второй блок обработки. сигналов выполнен в виде третьего усилителя, селекторов амплитуды и длительности, входы которых подключены к выходу усилителя, цифрового сумматора, первый и второй входа которого соединены с выходом соответствующих селекторов, а выход является выходом второго блока обработки сигналов и соединен с вторым входом регистратора, выход и третий вход которого предназначены для подключения к блоку управления движением объекта, для подключения к выходу которого предназначен также второй вход селектора длительности, входы усилителей являются соответствующими входами блоков обработки сигнала, второй выход третьего усилителя подключен к второму входу аналогового сумматора.

Изобретение относится к контрольно-измерительной технике оптического диапазона волн и может быть использовано для контроля диаметров и качества внутренних поверхностей оптически непрозрачных деталей с цилиндрической симметрией (в том числе для нескольких несквозных отверстий)

Цель изобретения - обеспечение контроля внутренних диаметров и поверхностей цилиндрических, объектов.

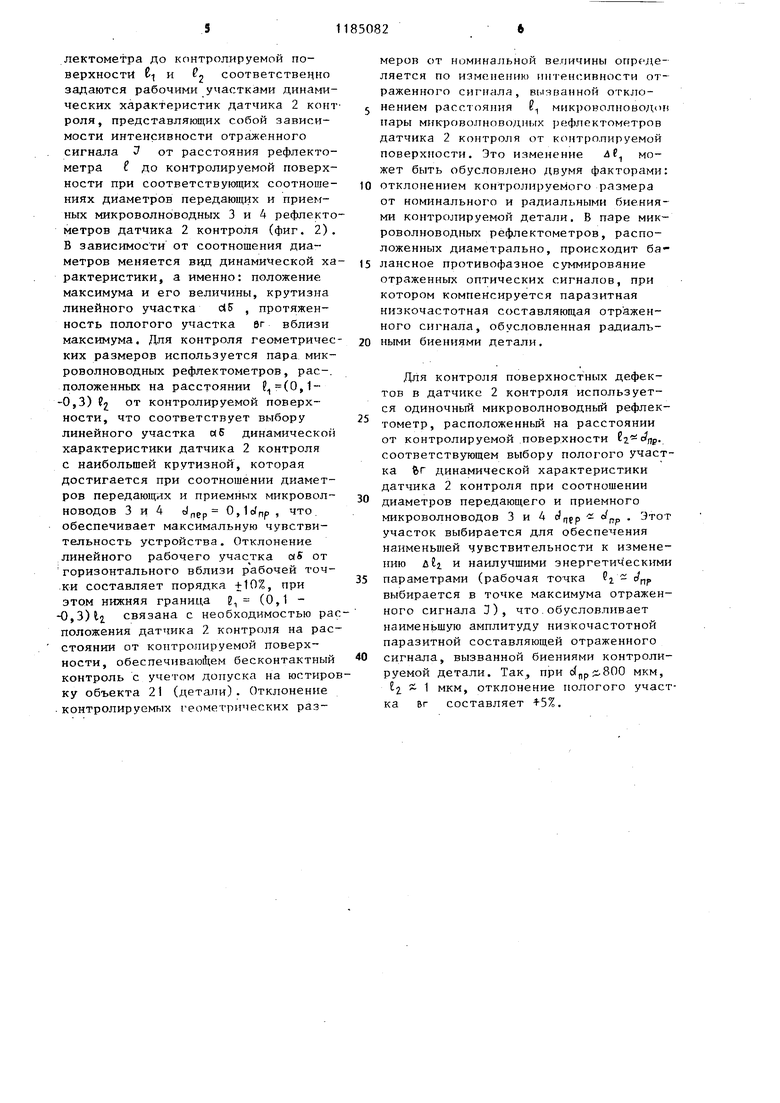

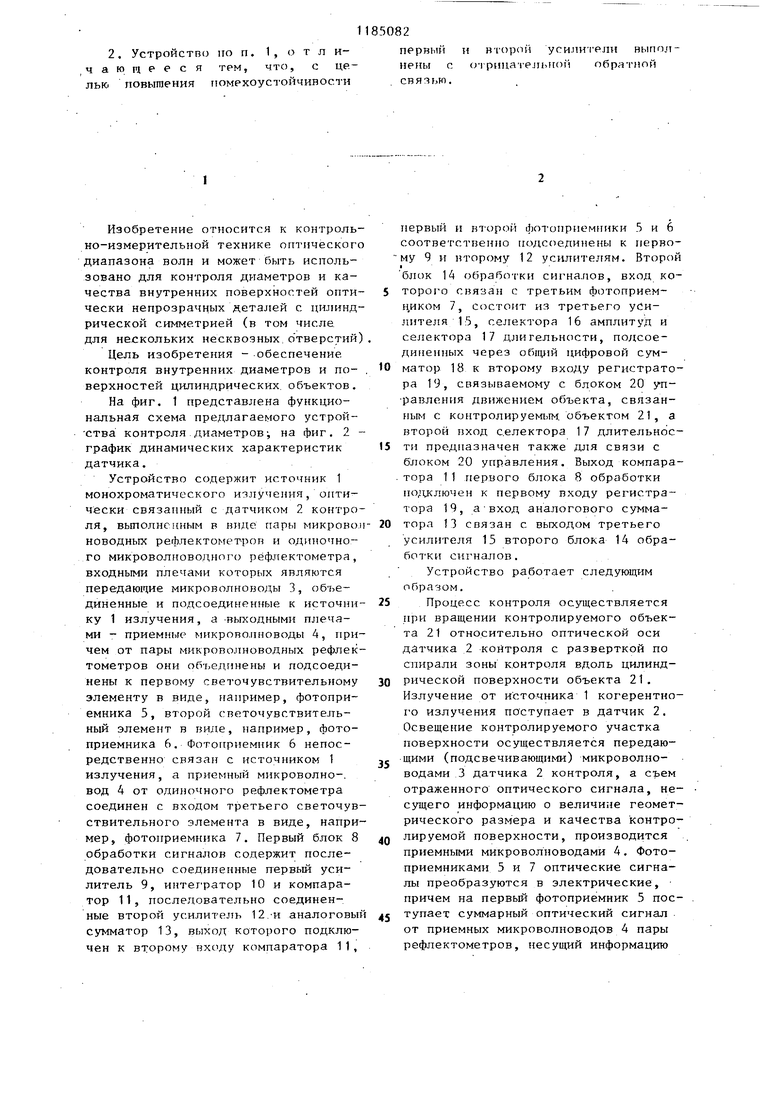

На фиг. 1 представлена функциональная схема предлагаемого устройства контроля диаметровj на фиг. 2 график динамических характеристик датчика.

Устройство содержит источник 1 монохроматического излучения, оптически связанный с датчиком 2 контроля, выполнецным в виде микроволноводных рефлектометров и одиночного микроволноводного рефлектометра, входными плечами которых являются передающие микроволноводы 3, объединенные и подсоединенные к источнику 1 излучения, а -выходными плечами - приемные микроволноводы 4, причем от пары микроволноводных рефлектометров они объединены и подсоединены к первому светочувствителыгому элементу в виде, например, фотоприемника 5, второй светочувствительный элемент в виде, например, фотоприемника 6. Фотоприемник 6 непосредственно связан с источником 1 излучения, а приеьп-1ый микроволно-. вод 4 от одиночного рефлектометра соединен с входом третьего светочувствительного элемента в виде, например , фотоприемника 7. Первый блок 8 обработки сигналов содержит последовательно соединенные первый усилитель 9, интегратор 10 и компаратор 11, последовательно соединенные второй усилитель 12.-и аналоговый сумматор 13, выход которого подключен к второму входу компаратора 11,

первый и второй фотоприемники 5 и 6 соответстгзенпо подсоединены к первому 9 и второму 12 усилите;гям. Второй Iблок 14 оефаботки сигналов, вход которого связан с третьим фотоприемциком 7, состоит из третьего ус и;п1теля 15, селектора 16 амплитуд и селе.ктора 17 длительности, подсоединенных через об11Ц1й цифровой сумматор 18 к второму входу регистратора 19, связываемому с блоком 20 управления движением объекта, связанным с контролируемым, объектом 21, а второй вход селектора 17 длительности предпазначен также для связи с

блоком 20 управления. Выход компара.тора 1 1 первого блока В обработки по;цслючен к первому входу регистратора 19, авход аналогового сумматора 13 связан с выходом третьего усилителя 15 второго блока 14 обработки сигналов.

Устройство работает следующим образом.

Процесс контроля осуществляется при вращении контролируемого объекта 21 относительно оптической оси датчика 2 контроля с разверткой по спирали зоны контроля вдоль цилиндрической поверхности объекта 21.

Излучение от источника 1 когерентного излучения поступает в датчик 2. Освещение контролируемого участка поверхности осуществляется передающими (подсвечивающими) микроволноводами 3 датчика 2 контроля, а съем отраженного оптического сигнала, несущего информацию о величине геометрического размера и качества контролируемой поверхности, производится . приемными микроволноводами 4. Фотоприемниками 5 и 7 оптические сигналы преобразуются в электрические, причем на первьй фотоприемник 5 поступает суммарный оптический сигнал от приемных микроволноводов 4 пары рефлектометров, несущий информацию

о геометрнческих. размерах объекта 2 1 На третий фотоириемник 7 поступает сигнал от пр1,чмного микроволновода 4 одиночного рефлектометра, содержащего информацию о качестве ксштролируемой поверхности объекта 21, Преобразованные сигналы от фотоприемников 5 и 7 поступают в соответствующие блоки 8 и 14 обработки сигналов Суммарный отраженный сигнал, преобразованный в электрический, от приемных микроволноводов 4 пары рефлектометров датчика 2 контроля анализируется в первом блоке 8 обработки, где усиленный усилителем 9 электрический сигнал поступает в интегратор 10, который обеспечивает сглаживание рабочих участков динамических характеристик датчика 2 контроля, и в компараторе 11 происходит двустороннее ограничение входного сигнала по верхнему и нижнему максимально допустимому отклонению контролируемого размера (контролируемого диаметра цилиндрической поверхности).

Регистратор 19 представляет собой статический триггер с формирователем выходного импульса и двумя логическими элементами И-НЕ и дифференцирующей RC-цепью. Регистратор 19 согласовывает блоки 8 и 14 обработки с блоком 20 управления движением объекта, представляющим собой стандартное электромеханическое устройство, подающее объект 21 (деталь) на позицию контроля и сообщающее ему поступательно-зращательное движение с обеспечением заданного закона развертки зоны контроля вдоль контролируемой поверхности, (а также возврата годной детали на конвейер или сбрасывания бракованной детали в бункер). Наличие отклонения контролируемого размера от номинального идентифицируется по изменению постоянной составляющей отраженного сигнала. Во втором блоке 14 обработки отраженный оптический сигнал от одиночного микроволневодного рефлектометра датчика 2 контроля, несущий информацию о качестве контролируемой поверхности и преобразованный фотоприемником 7 в электрический сигнал, усиливается третьим усилителем 15 и поступает в селектор 16 амплитуды и селектор 17 длительности, где в селекторе 16 амплитуды (собранном по типовой схеме амплитудного компаратора и величина порогового напряжения которого соответствует максимально допустимой глубине дефекта), и в селекторе 17 длительности происходит выделение информации о глубине и ширине дефекта сооветственно и сукмирование в общем. . цифровом суьматоре 18. Селектор 17 длительности представляет соЬой амплитудный компаратор, счетчик импульсов и генератор тактовых импульсов, причем величина порогового напряжения амплитудного компаратора соответствует глровню, превышающему уровень шумовой составляющей сигнала на 0,20,4 дБ, а сигнал с амплитудного компаратора управляет работой счетчика, который запускается генератором тактовых импульсов, при этом частота тактовых импульсов пропорциональна скорости вращения детали и величине ее внутреннего диаметра. Суммированный сигнал с цифрового сумматора 18 поступает в регистратор 19, где обеспечивается выход сигнала Годен или Брак в виде логических О или 1, и далее - в блок 20 управления движением объекта. В режиме динамического контроля наличие дефекта в зоне контроля одиночного микрозолноводного рефлектометра датчика 2 контроля обусловливает появление в отраженном сигнале отрицательного импульса, ам1гпитуда и длительность которого пропорциональны соответственно глубине протяженности дефекта. В первом блоке 8 обработки предусмотрен опорнъш канал, образованный фотоприемннком 6, вторым усилителем 12 и аналоговым суь1матором 13. Этот канал компенсирует уход мощности источника 1 излучения, а контрольный канал, представляющий собой обратную связь от третьего усилителя 15 к ана,поговому сумматору 13, ко - ;пенсирует изменение характеристики отражающей поверхности по сравнению с эталонной. Суммирование сигналов опорного и контрольного каналов служит для задания пороговых уровней электрического сигнала, обеспечивакнцих двустороннее ограничение исследуемого сигнала в компараторе 11 при допусковом контроле объекта 21 .

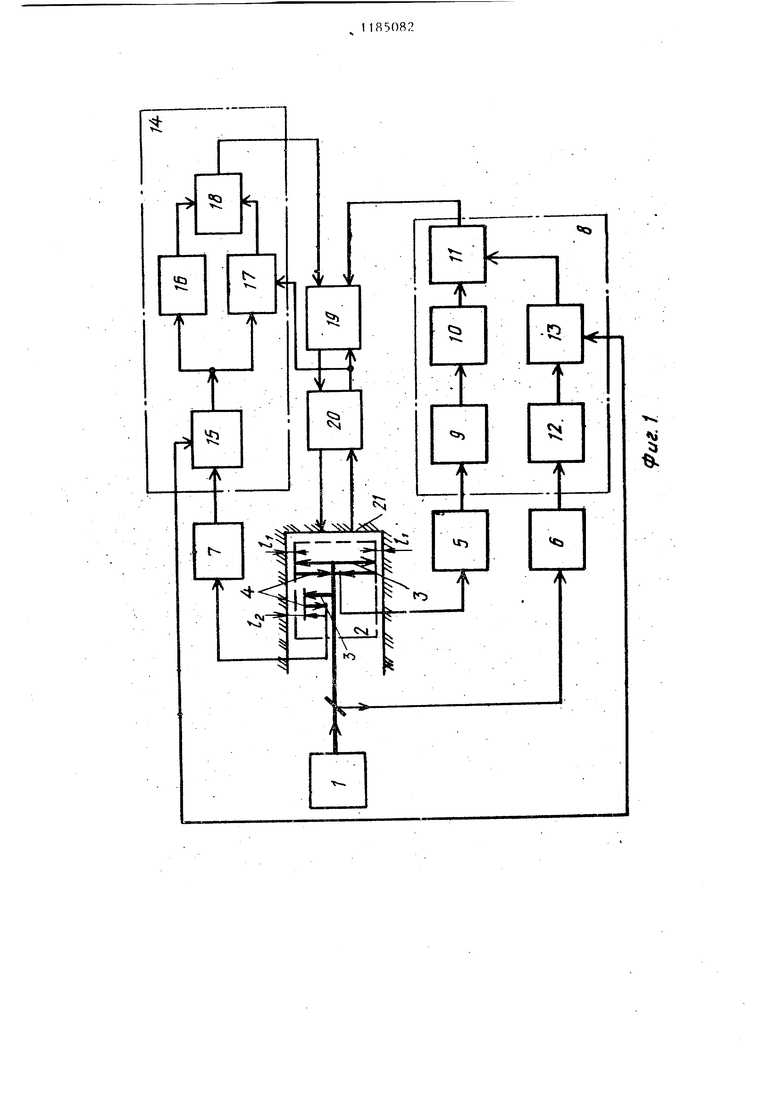

Расстояние от пары микроволноводных рефлектометров и одиночного рефлектометра до контролируемой поверхности t и 2 соответственно задаются рабочими участками динамических характеристик датчика 2 контроля, представляющих собой зависимости интенсивности отраженного сигнала J от расстояния рефлектометра f до контролируемой поверхности при соответствующих соотношениях диаметров передающих и приемных микроволноводных 3 и 4 рефлектометров датчика 2 контроля (фиг. 2). В зависимости от соотношения диаметров меняется вид динамической характеристики, а именно: положение максимума и его величины, крутизна линейного участка , протяженность пологого участка вг вблизи максимума. Для контроля геометрических размеров используется пара микроволноводных рефлектометров, рас-, положенных на расстоянии f(0,10,3) у от контролируемой поверхности, что соответствует выбору линейного участка «Б динамической характеристики датчика 2 контроля с наибольшей крутизной, которая достигается при соотношении диаметров передающих и приемных микроволноводов 3 и пер 0,1о/пр , что. обеспечивает максимальную чувствительность устройства. Отклонение инейного рабочего участка aS от

горизонтального вблизи рабочей точки составляет порядка +10%, при этом нижняя граница g (0,1 ,3)lj связана с необходимостью расоложения датчика 2 контроля на растоянии от контролируемой поверхности, oбecпeчивaюIi eм бесконтактный контроль с учетом допуска на юстировку объекта 21 (детали). Отклонение

контролируемых геомечрических размеров от номинальной величины огф деляется по изменению интенсивности отраженного сигнала, выягзанной отклонением расстояния никроволноводог) пары микpoвoJтнoвoднI,Ix рефлектометров датчика 2 контроля от контролируемой поверхности. Это изменение л( может быть обусловлено двумя факторами:

0 отклонением контролируемого размера от номинального и радиальными биениями контролируемой детали. В паре микроволноводных рефлектометров, расположенных диаметрально, происходит балансное противофазное суммирование отраженных оптических сигналов, при котором компенсируется паразитная низкочастотная составляющая отраженного сигнала, обусловленная радиальными биениями детали.

Для контроля поверхностных дефектов в датчике 2 контроля используется одиночный микроволноводный рефлектометр, расположенный на расстоянии от контролируемой поверхности . соответствующем выбору пологого участка fer динамической характеристики датчика 2 контроля при соотношении

0 диаметров передающего и приемного

микроволноводов 3 и 4 сгтер - пр Этот участок выбирается для обеспечения наименьшей чувствительности к изменению uii и наилучшими энергетическими

5 параметрами (рабочая точка PI - выбирается в точке максимума отраженного сигнала Л), что.обусловливает наименьшую амплитуду низкочастотной паразитной составляющей отраженного

сигнала, вызванной биениями контролируемой детали. Так, при of pjiSOO мкм, 2. 1 мкм, отклонение пологого участка Вг составляет .

ffflucffTtp.O.ldnp.

npudnep-d,

пер Ofip

| 0 |

|

SU319836A1 | |

| Устройство для измерения диаметра движущейся нити | 1980 |

|

SU983452A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-10-15—Публикация

1983-12-13—Подача