Изобретение относится к измерительной технике и может быть использовано при контроле пространственного положения осевой линии свариваемых цилиндрических деталей в процессе сварки.

Целью изобретения является повышение точности и производительности контроля.

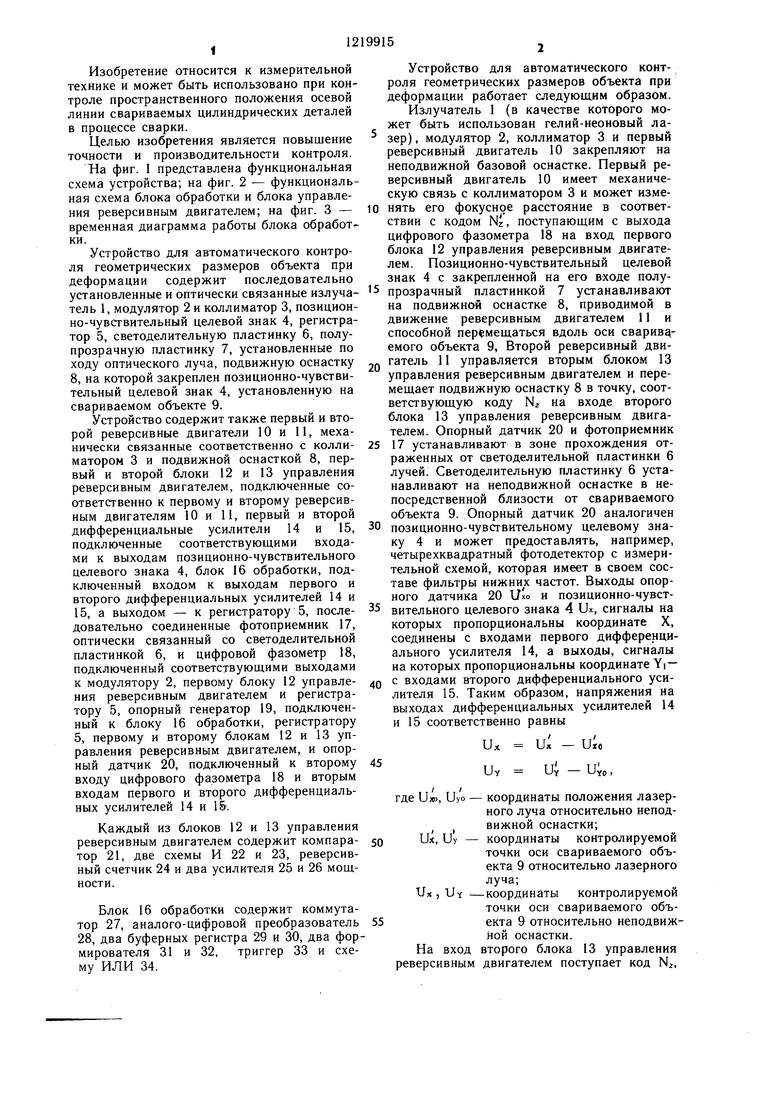

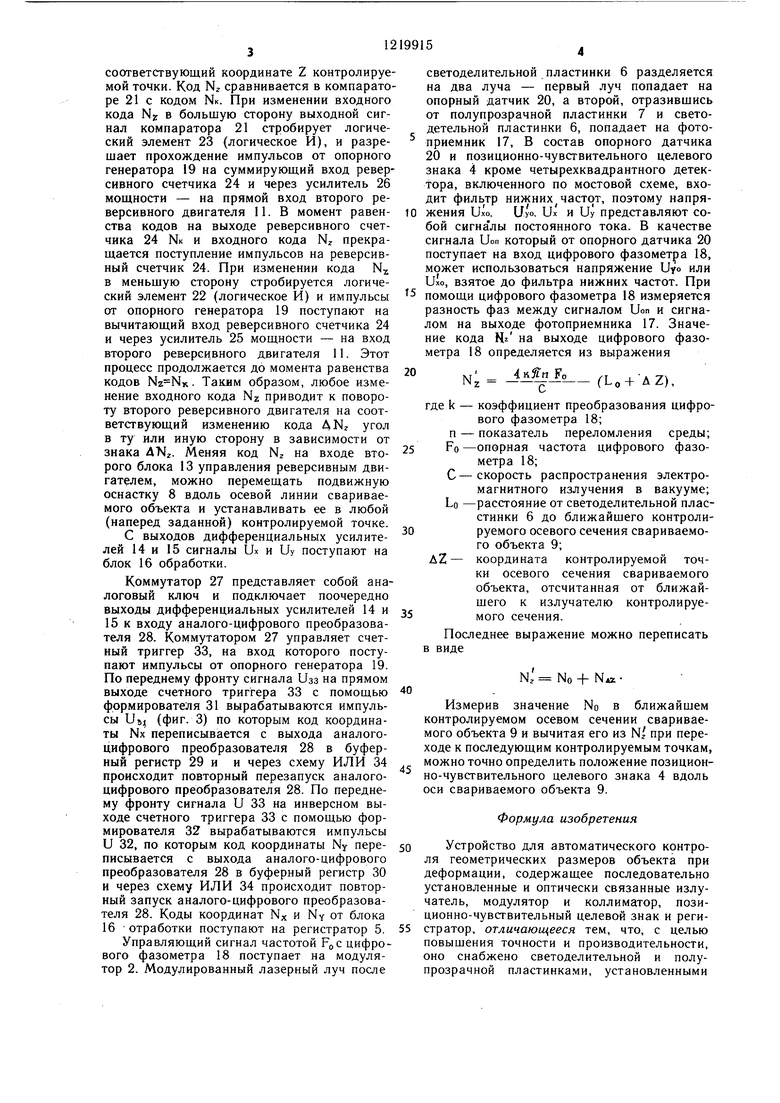

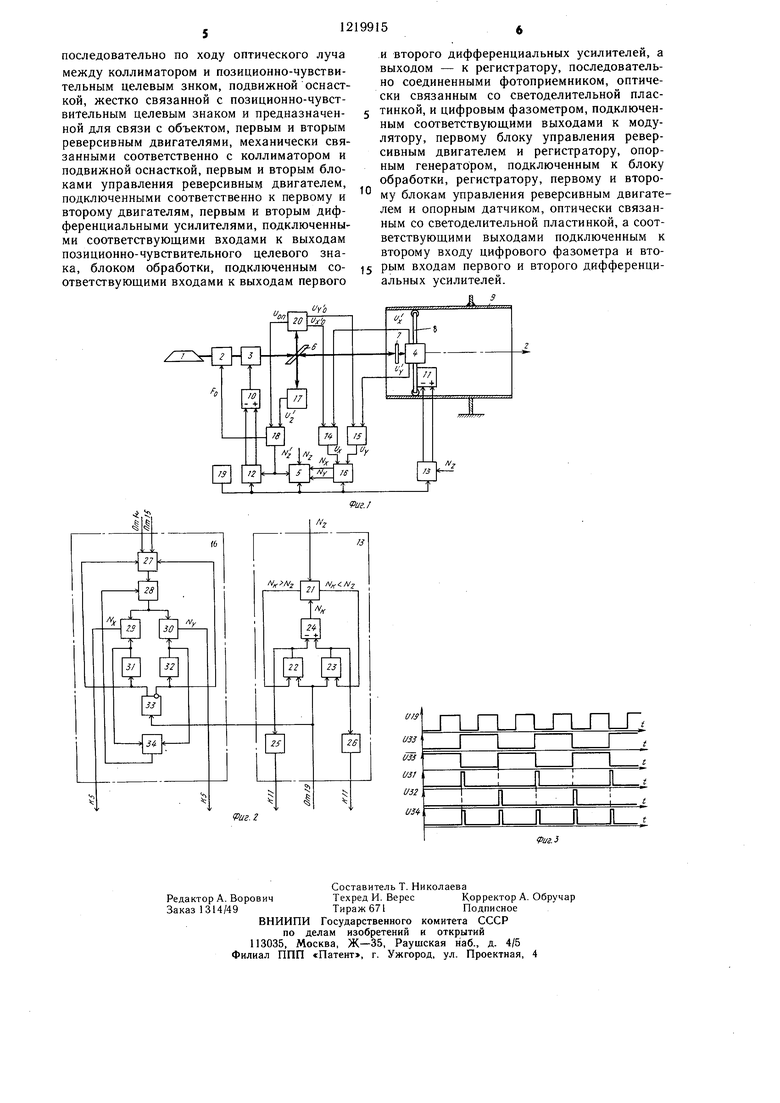

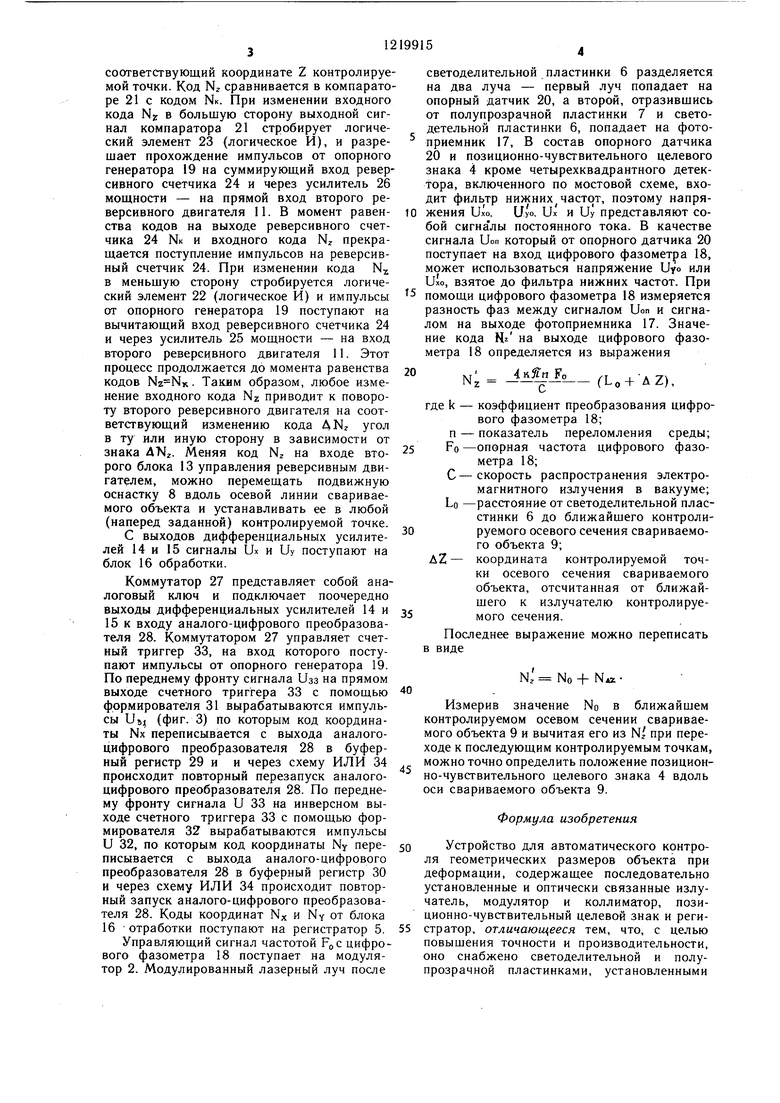

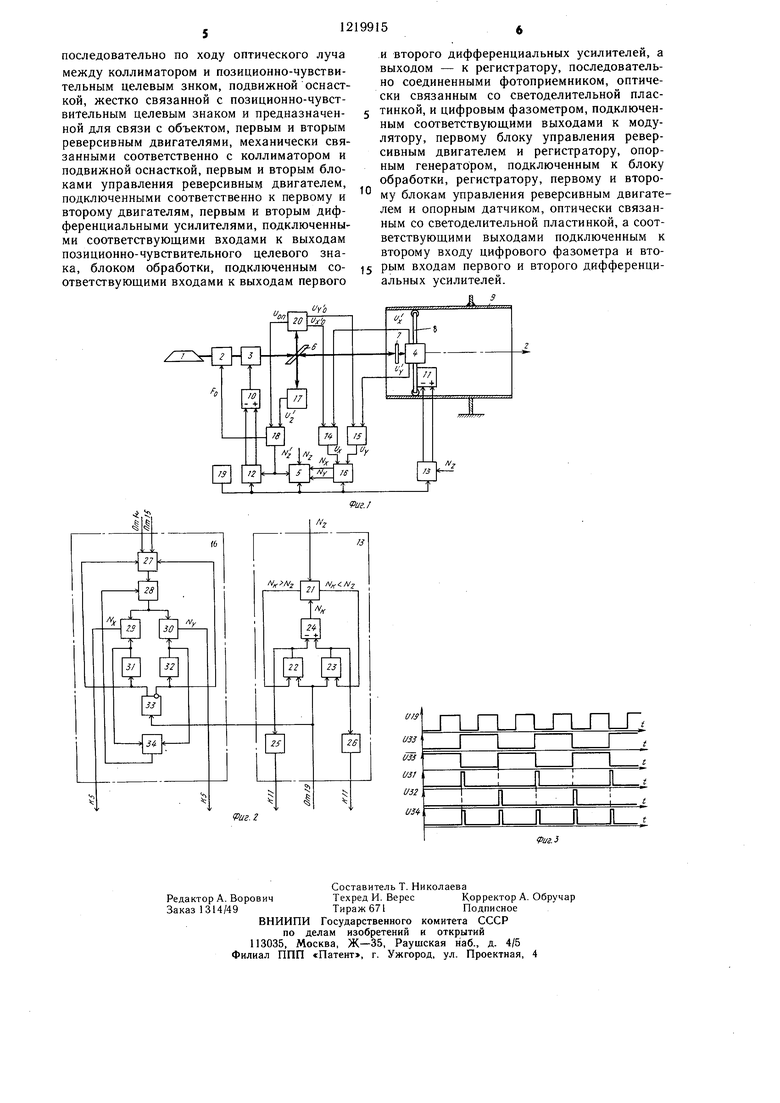

На фиг. 1 представлена функциональная схема устройства; на фиг. 2 - функциональная схема блока обработки и блока управления реверсивным двигателем; на фиг. 3 - временная диаграмма работы блока обработки.

Устройство для автоматического контроля геометрических размеров объекта при деформации содержит последовательно установленные и оптически связанные излучатель 1, модулятор 2 и коллиматор 3, нозицион- но-чувствительный целевой знак 4, регистратор 5, светоделительную пластинку 6, полупрозрачную пластинку 7, установленные по ходу оптического луча, подвижную оснастку 8, на которой закреплен позиционно-чувстви- тельный целевой знак 4, установленную на свариваемом объекте 9.

Устройство содержит также первый и второй реверсивные двигатели 10 и 11, механически связанные соответственно с коллиматором 3 и подвижной оснасткой 8, первый и второй блоки 12 и 13 управления реверсивным двигателем, подключенные соответственно к первому и второму реверсивным двигателям 10 и 11, первый и второй дифференциальные усилители 14 и 15, подключенные соответствующими входами к выходам позиционно-чувствительного целевого знака 4, блок 16 обработки, подключенный входом к выходам первого и второго дифференциальных усилителей 14 и 15, а выходом - к регистратору 5, последовательно соединенные фотоприемник 17, оптически связанный со светоделительной пластинкой 6, и цифровой фазометр 18, подключенный соответствующими выходами к модулятору 2, первому блоку 12 управления реверсивным двигателем и регистратору 5, опорный генератор 19, подключенный к блоку 16 обработки, регистратору 5, первому и второму блокам 12 и 13 управления реверсивным двигателем, и опорный датчик 20, подключенный к второму входу цифрового фазометра 18 и вторым входам первого и второго дифференциальных усилителей 14 и 1&.

Каждый из блоков 12 и 13 управления реверсивным двигателем содержит компаратор 21, две схемы И 22 и 23, реверсивный счетчик 24 и два усилителя 25 и 26 мощности.

Блок 16 обработки содержит коммутатор 27, аналого-цифровой преобразователь 28, два буферных регистра 29 и 30, два формирователя 31 и 32, триггер 33 и схему ИЛИ 34.

Устройство для автоматического контроля геометрических размеров объекта при деформации работает следующим образом. Излучатель 1 (в качестве которого может быть использован гелий-неоновый ла- зер), модулятор 2, коллиматор 3 и первый реверсивный двигатель 10 закрепляют на неподвижной базовой оснастке. Первый реверсивный двигатель 10 имеет механическую связь с коллиматором 3 и может изменять его фокусное расстояние в соответствии с кодом NZ, поступающим с выхода цифрового фазометра 18 на вход первого блока 12 управления реверсивным двигателем. Позиционно-чувствительный целевой знак 4 с закрепленной на его входе полупрозрачный пластинкой 7 устанавливают на подвижной оснастке 8, приводимой в движение реверсивным двигателем 11 и способной перемещаться вдоль оси сваривд- емого объекта 9, Второй реверсивный двигатель 11 управляется вторым блоком 13 управления реверсивным двигателем и перемещает подвижную оснастку 8 в точку, соответствующую коду NZ на входе второго блока 13 управления реверсивным двигателем. Опорный датчик 20 и фотоприемник

17 устанавливают в зоне прохождения отраженных от светоделительной пластинки 6 лучей. Светоделительную пластинку 6 устанавливают на неподвижной оснастке в непосредственной близости от свариваемого объекта 9. Опорный датчик 20 аналогичен

позиционно-чувствительному целевому знаку 4 и может предоставлять, например, четырехквадратный фотодетектор с измерительной схемой, которая имеет в своем составе фильтры нижних частот. Выходы опорного датчика 20 Uxo и позиционно-чувствительного целевого знака 4 Ux, сигналы на которых пропорциональны координате X, соединены с входами первого дифференциального усилителя 14, а выходы, сигналы на которых пропорциональны координате YI -

с входами второго дифференциального усилителя 15. Таким образом, напряжения на выходах дифференциальных усилителей 14 и 15 соответственно равны

45

Ux Ux - Uifl

Uy и; - u;o,

где UxR, Uyo

координаты положения лазерного луча относительно непод- , вижной оснастки; Ux, Uy - координаты контролируемой точки оси свариваемого объекта 9 относительно лазерного луча;

-координаты контролируемой точки оси свариваемого объекта 9 относительно неподвижной оснастки.

На вход второго блока 13 управления реверсивным двигателем поступает код N,

Ux,U,

соответствующий координате Z контролируемой точки. Код NZ сравнивается в компараторе 21 с кодом NK. При изменении входного кода NJ; в большую сторону выходной сигнал компаратора 21 стробирует логический элемент 23 (логическое И), и разрешает прохождение импульсов от опорного генератора 19 на суммируюш,ий вход реверсивного счетчика 24 и через усилитель 26 мощности - на прямой вход второго реверсивного двигателя 11. В момент равенства кодов на выходе реверсивного счетчика 24 NK и входного кода Ыг прекращается поступление импульсов на реверсивный счетчик 24. При изменении кода NZ в меньшую сторону стробируется логический элемент 22 (логическое И) и импульсы от опорного генератора 19 поступают на вычитающий вход реверсивного счетчика 24 и через усилитель 25 мощности -- на вход второго реверсивного двигателя 11. Этот процесс продолжается до момента равенства кодов . Таким образом, любое изменение входного кода NZ приводит к повороту второго реверсивного двигателя на соответствующий изменению кода AN угол в ту или иную сторону в зависимости от знака ДКг. Меняя код NZ на входе второго блока 13 управления реверсивным двигателем, можно перемещать подвижную оснастку 8 вдоль осевой линии свариваемого объекта и устанавливать ее в любой (наперед заданной) контролируемой точке. С выходов дифференциальных усилителей 14 и 15 сигналы Ux и Uy поступают на блок 16 обработки.

Коммутатор 27 представляет собой аналоговый ключ и подключает поочередно выходы дифференциальных усилителей 14 и

15к входу аналого-цифрового преобразователя 28. Коммутатором 27 управляет счетный триггер 33, на вход которого поступают импульсы от опорного генератора 19. По переднему фронту сигнала Uas на прямом выходе счетного триггера 33 с помощью формирователя 31 вырабатываются импульсы Uji (фиг. 3) по которым код координаты NX переписывается с выхода аналого- цифрового преобразователя 28 в буферный регистр 29 и и через схему ИЛИ 34 происходит повторный перезапуск аналого- цифрового преобразователя 28. По переднему фронту сигнала U 33 на инверсном выходе счетного триггера 33 с помощью формирователя 32 вырабатываются импульсы и 32, по которым код координаты Ny переписывается с выхода аналого-цифрового преобразователя 28 в буферный регистр 30 и через схему ИЛИ 34 происходит повторный запуск аналого-цифрового преобразователя 28. Коды координат NX и NY от блока

16 Отработки поступают на регистратор 5. Управляющий сигнал частотой цифрового фазометра 18 поступает на модулятор 2. Модулированный лазерный луч после

светоделительной пластинки 6 разделяется на два луча - первый луч попадает на опорный датчик 20, а второй, отразившись от полупрозрачной пластинки 7 и свето- детельной пластинки 6, попадает на фото приемник 17, В состав опорного датчика 20 и позиционно-чувствительного целевого знака 4 кроме четырехквадрантного детектора, включенного по мостовой схеме, входит фильтр нижних частот, поэтому напря0 жения Uxo, Qyo, Ux и Uy представляют собой сигна лы постоянного тока. В качестве сигнала Uon который от опорного датчика 20 поступает на вход цифрового фазометра 18, может использоваться напряжение Uyo или Uio, взятое до фильтра нижних частот. При

5 помощи цифрового фазометра 18 измеряется разность фаз между сигналом Uon и сигналом на выходе фотоприемника 17. Значение кода Нг на выходе цифрового фазометра 18 определяется из выражения

0 . FO /т ,/, 7 NZ (Lo+ Д),

где k - коэффициент преобразования цифрового фазометра 18;

п - показатель переломления среды; 5 FO-опорная частота цифрового фазометра 18;

С-скорость распространения электромагнитного излучения в вакууме; LO -расстояние от светоделительной плас- стинки 6 до ближайщего контроли- 0руемого осевого сечения свариваемого объекта 9;

AZ- координата контролируемой точки осевого сечения свариваемого объекта, отсчитанная от ближайшего к излучателю контролируе- 5мого сечения.

Последнее выражение можно переписать в виде

40

N, NO + Ntt

Измерив значение NO в ближайшем контролируемом осевом сечении свариваемого объекта 9 и вычитая его из N при переходе к последующим контролируемым точкам, можно точно определить положение позиционно-чувствительного целевого знака 4 вдоль оси свариваемого объекта 9.

Формула изобретения

0 Устройство для автоматического контроля геометрических размеров объекта при деформации, содержащее последовательно установленные и оптически связанные излучатель, модулятор и коллиматор, пози- ционно-чувсгвительный целевой знак и реги5 стратор, отличающееся тем, что, с целью повышения точности и производительности, оно снабжено светоделительной и полупрозрачной пластинками, установленными

последовательно по ходу оптического луча между коллиматором и позиционно-чувстви- тельным целевым знком, подвижной оснасткой, жестко связанной с позиционно-чувст- вительным целевым знаком и предназначенной для связи с объектом, первым и вторым реверсивным двигателями, механически связанными соответственно с коллиматором и подвижной оснасткой, первым и вторым блоками управления реверсивным двигателем, подключенными соответственно к первому и второму двигателям, первым и вторым дифференциальными усилителями, подключенными соответствующими входами к выходам позиционно-чувствительного целевого знака, блоком обработки, подключенным соответствующими входами к выходам первого

и второго дифференциальных усилителей, а выходом - к регистратору, последовательно соединенными фотоприемником, оптически связанным со светоделительной пластинкой, и цифровым фазометром, подключенным соответствующими выходами к модулятору, первому блоку управления реверсивным двигателем и регистратору, опорным генератором, подключенным к блоку обработки, регистратору, первому и второму блокам управления реверсивным двигателем и опорным датчиком, оптически связанным со светоделительной пластинкой, а соответствующими выходами подключенным к второму входу цифрового фазометра и вторым входам первого и второго дифференциальных усилителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Преобразователь перемещения в код | 1983 |

|

SU1156255A1 |

| Устройство для перемещения снимкодержателей фотограмметрического прибора | 1985 |

|

SU1323533A1 |

| ЦИФРОВОЙ КОРРЕЛЯЦИОННЫЙ ФАЗОМЕТР | 1972 |

|

SU423066A1 |

| Устройство для измерения интенсивности линии в оптическом спектре | 1987 |

|

SU1509625A1 |

| Преобразователь перемещения в код | 1983 |

|

SU1170615A1 |

| Устройство для программного управления позиционированием | 1985 |

|

SU1267360A1 |

| Устройство для определения функции распределения размахов | 1976 |

|

SU622092A1 |

| Цифровой фазометр | 1982 |

|

SU1061062A1 |

| Интегратор | 1975 |

|

SU553630A1 |

| Устройство для измерения угловых перемещений объекта | 1982 |

|

SU1037069A1 |

Изобретение относится к измерительной технике и может быть использовано при контроле пространственного положения осевой линии свариваемых цилиндрических деталей в процессе сварки. Целью изобретения является повышение точности и производительности контроля. Первый реверсивный двигатель может изменять фокусное расстояние коллиматора в соответствии с кодом, поступающим с выхода цифрового фазометра на вход первого блока управления реверсивным двигателем. Второй реверсивный двигатель управляется вторым блоком управления реверсивным двигателем и перемешает подвижную оснастку в точку, соответствующую коду на входе второго блока управления реверсивным двигателем. На вход второго блока управления реверсивным двигателем поступает код, соответствующий координате контролируемой точки N. Код сравнивается в компараторе с кодом, поступающим с выхода реверсивного счетчика. При изменении входного кода Nz в большую сторону выходной сигнал компаратора стробирует логический элемент и разрешает прохождение импульсов от опорного генератора на суммирующий вход реверсивного счетчика и через усилитель мощности - на прямой вход второго реверсивного двигателя. В момент равенства кодов поступление импульсов на реверсивный счетчик прекращается. При изменении кода NZ в меньшую сторону импульсы от опорного генератора будут поступаеть на вычитающий вход реверсивного счетчика и на вход второго реверсивного двигателя. Любое изменение входного кода N будет приводить к повороту второго реверсивного двигателя в ту или иную сторону. Меняя код Ыг. можно перемещать подвижную оснастку вдоль осевой линии свариваемого объекта и усганавливать ее в любой контролируемой точке. 5 ил. i (Л to ;о со сд

i,,

ft/г.г

Риг.

гпгтгппгпг.

Составитель Т. Николаева

Редактор А. ВоровичТехред И. ВересКорректор А. Обручар

Заказ 1314/49Тираж 671Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Вагнер Е | |||

| Т., Митрофанова А | |||

| А | |||

| и Барков В | |||

| Н | |||

| Лазерные и оптические методы контроля в самолетостроении | |||

| М.: Машиностроение, 1977, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1986-03-23—Публикация

1983-12-09—Подача