Изобретение относится к контрольно-измерительной технике и может быть использовано для испытания на сжимаемость образцов под действием статических нагрузок.

Цель изобретения - повышение производительности и точности испытаний.

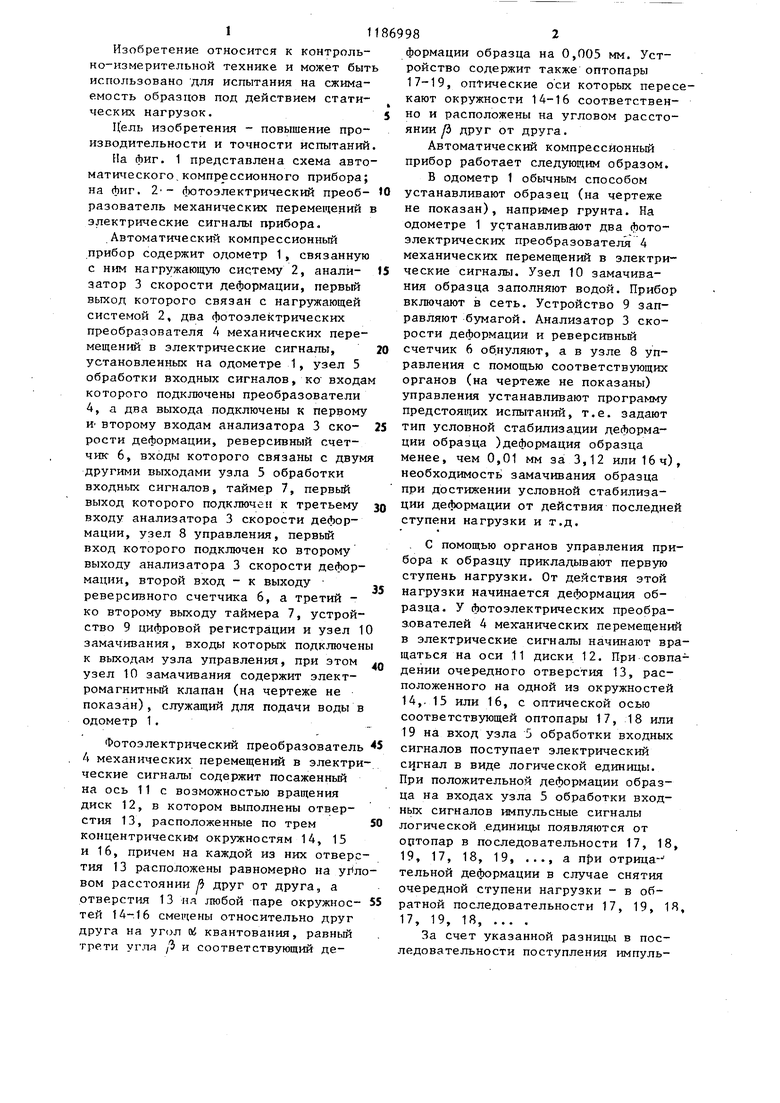

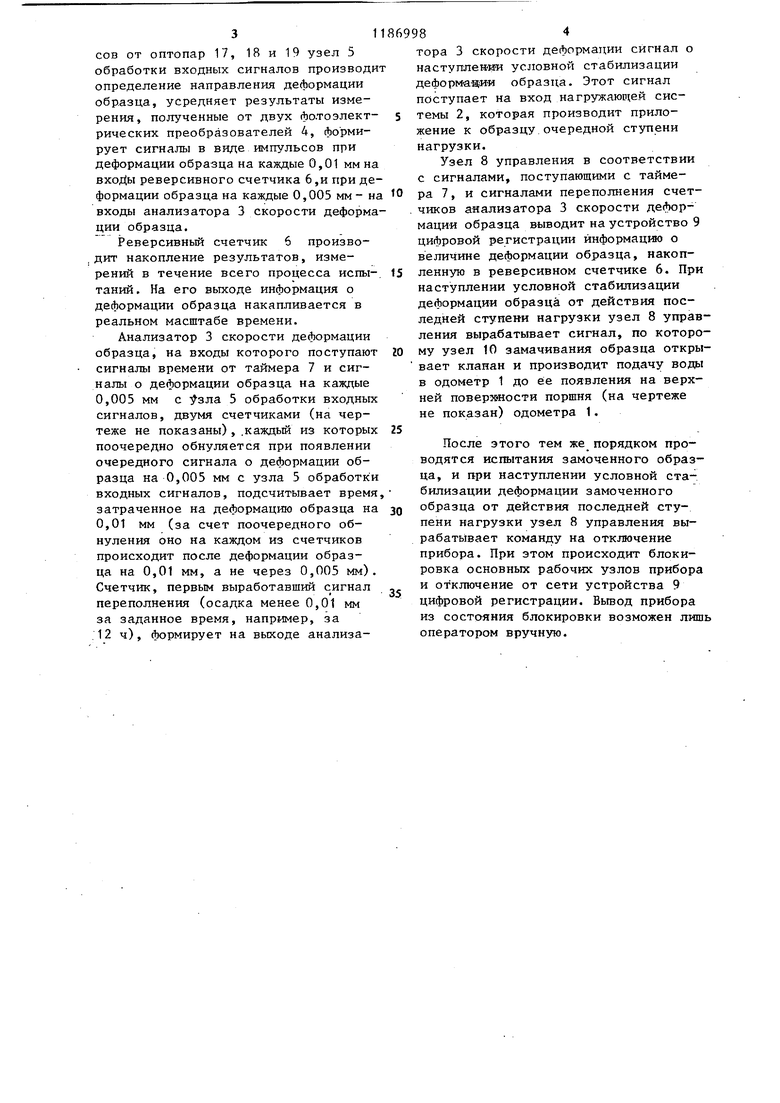

На фиг. 1 представлена схема автоматического, компрессионного прибора; на фиг. 2- йютоэлектрический преобразователь механических перемещений в электрические сигналы прибора.

Автоматический компрессионный прибор содержит одометр 1, связанную с ним нагружающую систему 2, анализатор 3 скорости деформации, первый выход которого связан с нагружающей системой 2, два фотоэлектрических преобразователя 4 механических перемещений в электрические сигналы, установленных на одометре 1, узел 5 обработки входных сигналов, ко входам которого подключены преобразователи 4, а два выхода подключены к первому И второму входам анализатора 3 скорости деформации, реверсивный счетчик 6, входы которого связаны с двумя другими выходами узла 5 обработки входных сигналов, таймер 7, первый выход которого подключен к третьему входу анализатора 3 скорости деформации, узел 8 управления, первьй вход которого подключен ко второму выходу анализатора 3 скорости деформации, второй вход - к выходу реверсивного счетчика 6, а третий ко второму выходу таймера 7, устройство 9 цифровой регистрации и узел 10 замачивания, входы которых подключены к выходам узла управления, при этом узел 10 замачивания содержит электромагнитный клапан (на чертеже не показан), служащий для подачи воды в одометр 1.

Фотоэлектрический преобразователь 4 механических перемещений в электрические сигналы содержит посаженный на ось 11 с возможностью вращения диск 12, в котором выполнены отверстия 13, расположенные по трем концентрическим окружностям 14, 15 и 16, причем на каждой из них отверстия 13 расположены равномерно на уг ловом расстоянии К друг от друга, а отверстия 13 ня Jдабoй паре окружноетей 14-16 смещены относительно друг друга на угол ftJ квантования, равный трети угля ft и соответствующий деформации образца на 0,005 мм. Устройство содержит также оптопары 17-19, oпtичecкиe оси которых пересекают окружности 14-16 соответственно и расположены на угловом расстоянии друг от друга.

Автоматический компрессионный прибор работает следующим образом,

В одометр 1 обычным способом устанавливают образец (на чертеже не показан), например грунта. На одометре 1 устанавливают два фотоэлектрических преобразователя 4 механических перемещений в электрические сигналы. Узел 10 замачивания образца заполняют водой. Прибор включают в сеть. Устройство 9 заправляют бумагой. Анализатор 3 скорости деформации и реверсивньй счетчик 6 обнуляют, а в узле 8 управления с помощью соответствующих органов (на чертеже не показаны) управления устанавливают программу предстоящих испытаний, т.е. задают тип условной стабилизации деформации образца )деформация образца менее, чем 0,01 мм за 3,12 или 16ч), необходимость замачивания образца при достижении условной стабилизации деформации от действия последней ступени нагрузки и т.д.

. С помощью органов управления прибора к образцу прикладывают первую ступень нагрузки. От действия этой нагрузки начинается деформация образца. У фотоэлектрических преобрааователей 4 мех анических перемещений в электрические сигналы начинают вращаться на оси 11 диски 12. При совпадении очередного отверстия 13, расположенного на одной из окружностей 14,. 15 или 16, с оптической осью соответствующей оптопары 17, 18 или 19 на вход узла 5 обработки входных сигналов поступает электрический С1|гнал в виде логической единицы. При положительной деформации образца на входах узла 5 обработки входнь1х сигналов импульсные сигналы логической .единицы появляются от ортопар в последовательности 17, 18, 19, 17, 18, 19, ..., а при отрица-тельной деформации в случае снятия очередной ступени нагрузки - в обратной последовательности 17, 19, 18 17, 19, 18, ... .

За счет указанной разницы в последовательности поступления импульсов от оптопар 17, 18 и 19 узел 5 обработки входных сигналов производ определение направления деформации образца, усредняет результаты измерения, полученные от двух фотоэлект рических преобразователей 4, формирует сигналы в виде импульсов при деформации образца на каждые 0,01 мм н вхоДы реверсивного счетчика 6,и при де формации образца на каждые 0,005 мм - н входы анализатора 3 скорости деформ ции образца. Реверсивный счетчик 6 производит накопление результатов, измерений в течение всего процесса испытаний. На его выходе информация о деформации образца накапливается в реальном масштабе времени. Анализатор 3 скорости деформации образца, на входы которого поступают сигналы времени от таймера 7 и сигналы о деформации образца на каждые 0,005 мм с зла 5 обработки входных сигналов, двумя счетчиками (на чертеже не показаны), .каждый из которых поочередно обнуляется при появлении очередного сигнала о деформации образца на 0,005 мм с узла 5 обработки входных сигналов, подсчитывает время затраченное на деформацию образца на 0,01 мм (за счет поочередного обнуления оно на каждом из счетчиков происходит после деформации образца на 0,01 мм, а не через 0,005 мм) Счетчик, первым выработавший с игнал переполнения (осадка менее 0,01 мм за заданное время, например, за .12 ч), формирует на выходе анализатора 3 скорости деформации сигнал о наступлеНИИ условной стабилизации деформации образца. Этот сигнал поступает на вход нагружающей системы 2, которая производит приложение к образцу очередной ступени нагрузки. Узел 8 управления в соответствии с сигналами, поступающими с таймера 7 , и сигналами переполнения счетчиков анализатора 3 скорости деформации образца выводит на устройство 9 цифровой регистрации информацию о величине деформации образца, накопленную в реверсивном счетчике 6. При наступлении условной стабилизации деформации образца от действия последней ступени нагрузки узел 8 управления вырабатывает сигнал, по которому узел 10 замачивания образца открывает клапан и производит подачу воды в одометр 1 до ее появления на верхней поверхности поршня (на чертеже не показан) одометра 1. После этого тем же порядком проводятся испытания замоченного образца, и при наступлении условной стабилизации деформации замоченного образца от действия последней ступени нагрузки узел 8 управления вырабатывает команду на отключение прибора. При этом происходит блокировка основных рабочих узлов прибора и отключение от сети устройства 9 цифровой регистрации. Вывод прибора из состояния блокировки возможен ЛРППЬ оператором вручную.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический компрессионный прибор | 1979 |

|

SU838514A1 |

| Устройство для компрессионных испытаний грунтов | 1989 |

|

SU1788144A1 |

| Устройство для определения механических свойств грунтов | 1988 |

|

SU1599704A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК НАБУХАНИЯ ГРУНТА | 2019 |

|

RU2707624C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК НАБУХАНИЯ ГРУНТА | 2019 |

|

RU2708768C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ НАБУХАНИЯ ГРУНТА | 2019 |

|

RU2708767C1 |

| ПРИБОР ДЛЯ КОМПРЕССИОННЫХ ИСПЫТАНИЙ ГРУНТОВ | 2009 |

|

RU2423682C1 |

| ПРИСТАВКА К АВТОМАТИЧЕСКОМУ ТОНОМЕТРУ | 2021 |

|

RU2790527C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ПОРОВОГО И БОКОВОГО ДАВЛЕНИЯ В УСЛОВИЯХ КОМПРЕССИОННОГО СЖАТИЯ ГРУНТА | 2009 |

|

RU2416081C1 |

| УСТАНОВКА ДЛЯ КОМПРЕССИОННЫХ ИСПЫТАНИЙ ГРУНТА | 2003 |

|

RU2245963C1 |

Г. АВТОМАТИЧЕСКИЙ КОМПРЕССИОННЫЙ ПРИБОР, содержащий одометр, нагружаюи1ее устройство, устройство регистрации, преобразователь механических перемещений в электрические сигналы и анализатор скорости деформации, выход которого связан через нагружающее устройство с одометром, отличающийся тем, что, с целью повьппения производительности и точности испытаний, он снабжен узлом обработки входных сигналов реверсивным счетчиком, таймером, узлом управления и узлом замачивания образца, при этом выходы преобразователя механических перемещений в электрические сигналы подключены к входам узла обработки входных сигналов, выходы которого подключены к входам реверсивного счетчика и к -первому и второму входам анализатора скорости деформаций, к третьему входу этого анализатора подключен первый выход таймера, а второй выход анализатора соединен с первым входом узла управления, второй вход которого подключен к выходу реверсивного счетчика, а третий - к второму выходу таймера, один из выходов узла управлении связан с устройством регистрации, а другой - .через узел замачивания образца с одометром. 2. Прибор по п. 1, о т л и ч аю щ и и с я тем, что преобразовао SS тель механических перемещений в W электрические сигналы выполнен в виде двух одинаковых узлов, каждый из которых содержит насаженный на ось с возможностью вращения диск с отверстиями и три оптопары, отверстия на диске расположены по трем концентрическим окружностям, причем на каждой из них отверстия расположены на равном угловом расстоянии 00 OS одно от другого, а отверстия на любой паре окружностей смещены отноso VO сительно одно от другого на угол, равный трети этого углового расстоя00 ния, а оптические оси оптопар пересекают окружности с отверстиями диска и расположены на угловом расстоянии одно от другого, равном углу смещения отверстий на парах окрулностей.

| Тофанюк Р.С | |||

| Опыт автоматизации компрессионных испытаний | |||

| Инженерностроительные изыскания | |||

| - Сб | |||

| статей, 1975, вып | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Автоматический компрессионный прибор | 1979 |

|

SU838514A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-10-23—Публикация

1984-05-24—Подача