При изготовлении керамических, например, фарфоровых или фаян-совых изделий, как методом пластичного формования, так и методом

литья из жидкой массы, -необхадимо иметь формы из пористого материа-ла, способного отбирать влагу из отформованного или набранного из

жидкой массы черепка-,

В настоящее время фарфоро-фаянсовая промышленность повсеместно пользуется монолитными гипсовыми формами.

Главным недостатком гипсовых форм является их низкая оборачиваемость, что объясняется быстрым износом рабочей поверхности под влиянием действия воды и электр олитов, содержащихся в массе.

Кроме того, гипсовые формы при воздействии температуры выше 65° разрушаются, что ограничивает возможность ускорения процесса сушки.

Известны и формы для изготовления керамических изделий, состоящие из металлического каркара с «анесенной на него оболочкой.

Настоящее изобретение касается такого же типа форм и имеет целью получение пористой и износоустойчивой поверхности не разрушаюш.ейся при повышенной (100-110°) температуре сушки.

Достигается это тем, что покрываюшая каркас оболочка выполнена .из полихлорвиниловой смолы, которая после нанесения полимеризуется при температуре 200-250°.

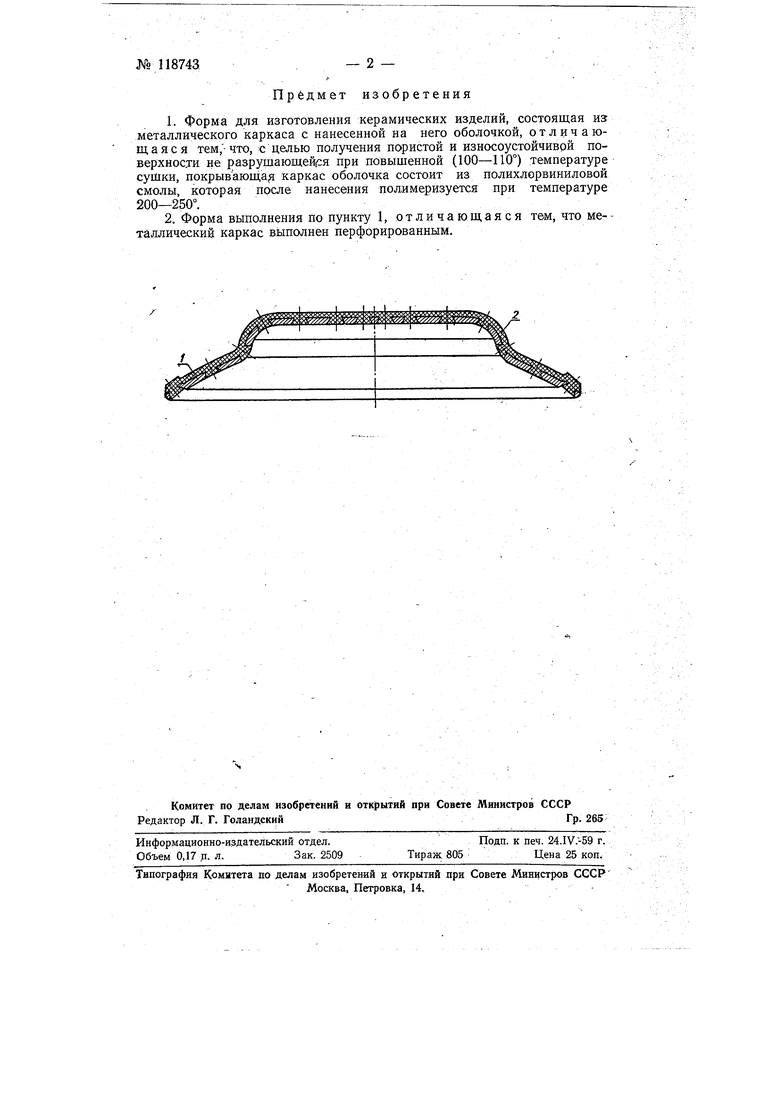

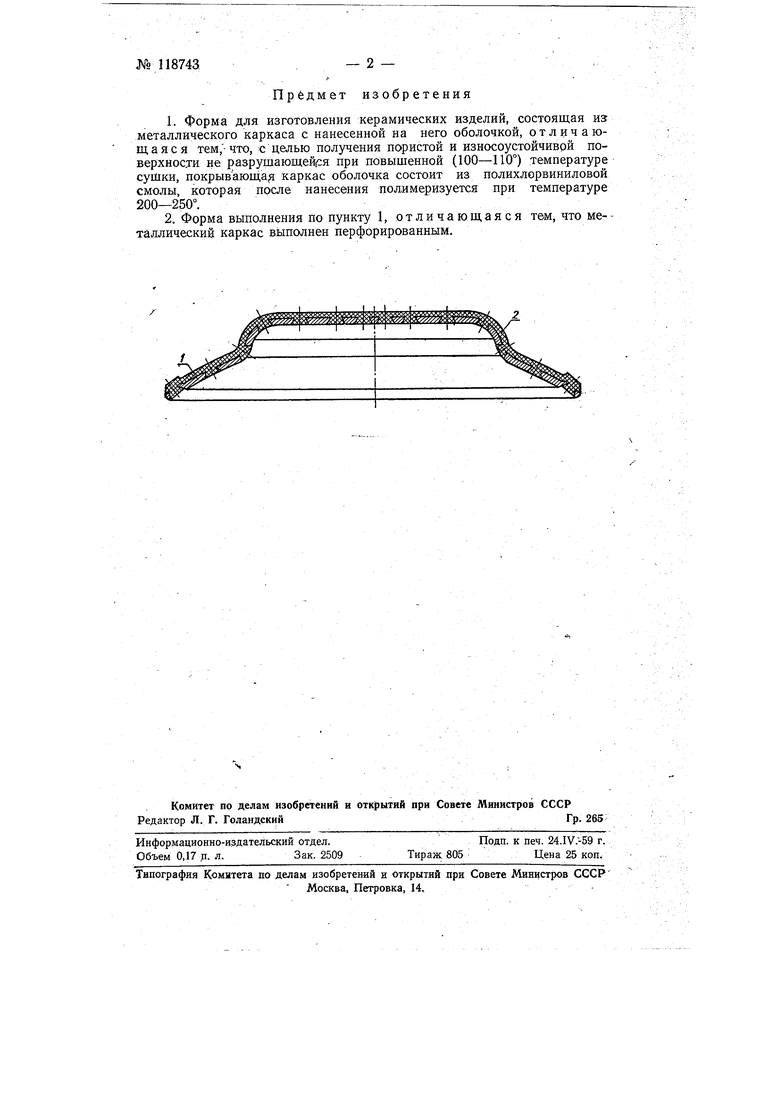

Металлический каркас выполнен перфорированным.

На чертеже показана такая форма.

Форма состоит из металлического перфорированного каркаса /, образуюш;его оборотную сторону формы. На лицевой стороне каркаса наформована масса 2 из полихлорвиниловой смолы, которая при температуре 200-250° спекаетюя и образует устойчивую гладкую псфистую рабочую поверхность формы.

Предмет изобретения

1.Форма для изготовления керамических изделий, состоящая из металлического каркаса с нанесенной на него оболочкой, отличающаяся тем,-что, с целью получения пористой и износоустойчивой поверхности не разрущающей|Ся при повышенной (100-110°) температуре сушки, покрываюп1,а каркас оболочка состоит из полихлорвиниловой смолы, которая после нанесения полимеризуется при температуре 200-250°.

2.Форма выполнения по пункту 1, отличающаяся тем, что ме-таллический каркас выполнен перфорированным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления форм для отливок скульптур и памятников из расплава каменной массы | 1950 |

|

SU90785A1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2215713C1 |

| Антенный обтекатель ракеты из кварцевой керамики и способ его изготовления | 2016 |

|

RU2644453C1 |

| Способ изготовления футеровки шаровых мельниц для получения водного шликера кварцевого стекла | 2017 |

|

RU2650308C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВЫХ ЗУБНЫХ ПРОТЕЗОВ | 1998 |

|

RU2157140C2 |

| Способ получения антенных обтекателей ракет из кварцевой керамики | 2016 |

|

RU2639548C1 |

| Способ изготовления радиопрозрачного изделия | 2020 |

|

RU2742295C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ КАРКАСОВ, ПОКРЫТЫХ ЗОЛОТОМ, ПОД ОБЛИЦОВКУ КЕРАМИКОЙ И КОМПОЗИТОМ | 2004 |

|

RU2254098C1 |

| Способ изготовления формообразующего пуансона | 2017 |

|

RU2651731C1 |

| Способ изготовления оболочки антенного обтекателя из кварцевой керамики и установка для его осуществления | 2019 |

|

RU2714162C1 |

Авторы

Даты

1959-01-01—Публикация

1958-04-17—Подача