Изобретение относится к технологии формования керамических изделий различного назначения из водных суспензий методом электрофореза.

Известен способ формования изделий из керамических шликеров методом электрофореза (А.Г. Добровольский. Шликерное литье. М.: "Металлургия", 1977, с. 9, 97-101). Сущность способа заключается в направленном перемещении заряженных частиц шликера под влиянием электрического поля и осаждения их на противоположно заряженном электроде. Если между анодом и катодом создать напряжение постоянного тока, то отрицательно заряженные частицы шликера начнут передвигаться в сторону анода и, оседая на нем, образуют слой керамики. Дисперсионная среда (вода) движется в сторону катода. Электроды изготавливают из металлов или из металлизированных материалов, например пористой резины.

Недостатком способа является трудность изготовления профильных электродов при формовании изделий сложной конфигурации. Кроме того, при формовании изделий "наливным способом", когда отформованная заготовка занимает все пространство между анодом и катодом, возникает проблема отвода воды.

Наиболее близким техническим решением (прототип) является способ электрофоретического формования керамических изделий по а. с. СССР 439486, кл. С 04 В 33/00, включающий заливку шликера в полость между анодом и катодом формового комплекта, набор изделия на поверхности анода при пропускании постоянного электрического тока через слой шликера. Сущность способа заключается в том, что удаление влаги с наружной поверхности катода осуществляют в процессе формования за счет наложения на наружную поверхность катода гигроскопического материала, например гипса.

Недостатком способа является сложность изготовления перфорированного металлического катода с гладкой внутренней поверхностью, обеспечивающей извлечение отформованной заготовки при получении сложнопрофильных изделий. При этом в качестве металла для изготовления формы могут быть использованы только специальные материалы, как-то: свинец, никель, цинк, медь или сталь, покрытая слоем кобальта, устойчивыe к воздействию кислых или щелочных шликеров. Кроме того, расположение гипса за катодом, даже со значительным количеством перфораций, не обеспечивает своевременный отбор влаги, что вызвало необходимость применения дополнительных мер по ускорению удаления влаги, как-то:

- обдув внешней поверхности катода воздухом,

- созданиe разряжения со стороны внешней поверхности катода,

- подпитку суспензии осуществлять под избыточным давлением.

Последнее существенно усложняет процесс формования изделий, особенно крупногабаритных.

Целью изобретения является упрощение технологии электрофoретического формования керамических изделий из водных шликеров за счет замены сложных в изготовлении перфорированных формообразующих металлических матриц катода на гипсовые.

Поставленная цель достигается тем, что в качестве формообразующей поверхности катода используют токопроводящий гипс, отформованный внутри металлического кожуха по модели изделия, а токопроводимость гипсового слоя обеспечивают за счет смачивания гипсовой формы электролитом, например 5% водным раствором серной кислоты.

С целью увеличения плотности тока и повышения скорости формования гипсовую форму препарируют, начиная с металлического кожуха токопроводящими элементами, например гвоздями, на максимальную глубину, не нарушая целостность рабочей поверхности формы. Для улучшения отвода воды гипсом металлический кожух формы выполнен перфорированным, например, в виде металлического каркаса с отверстиями, металлической сетки или металлической фольги с отверстиями.

Отличительными признаками способа является:

- применение в качестве формообразующего элемента катода токопроводящего гипса, токопроводимость которого достигнута за счет смачивания гипсовой формы электролитом;

- металлический элемент катода не является формообразующим, не соприкасается с отформованным изделием, он вынесен за гипсовую форму и не предъявляет особых требований по точности исполнения формы, размеров, качеству металла и др.;

- электрокинетический процесс протекает не только в слое шликера, но и в гипсе, что способствует отбору влаги из шликера;

- металлический кожух формы - катод выполнен перфорированным, например, в виде металлического каркаса с отверстиями металлической сетки или металлической фольги с дырками, что обеспечивает хорошую связь кожуха с гипсом и улучшает процесс сушки формы;

- с целью увеличения плотности тока и повышения скорости формования, а также обеспечения хорошего контакта металлического кожуха с гипсовой формой в процессе эксплуатации гипсовую форму препарируют, начиная с металлического кожуха, токопроводящими элементами, например гвоздями, на максимальную глубину, не нарушая целостность рабочей поверхности формы.

Примеры выполнения

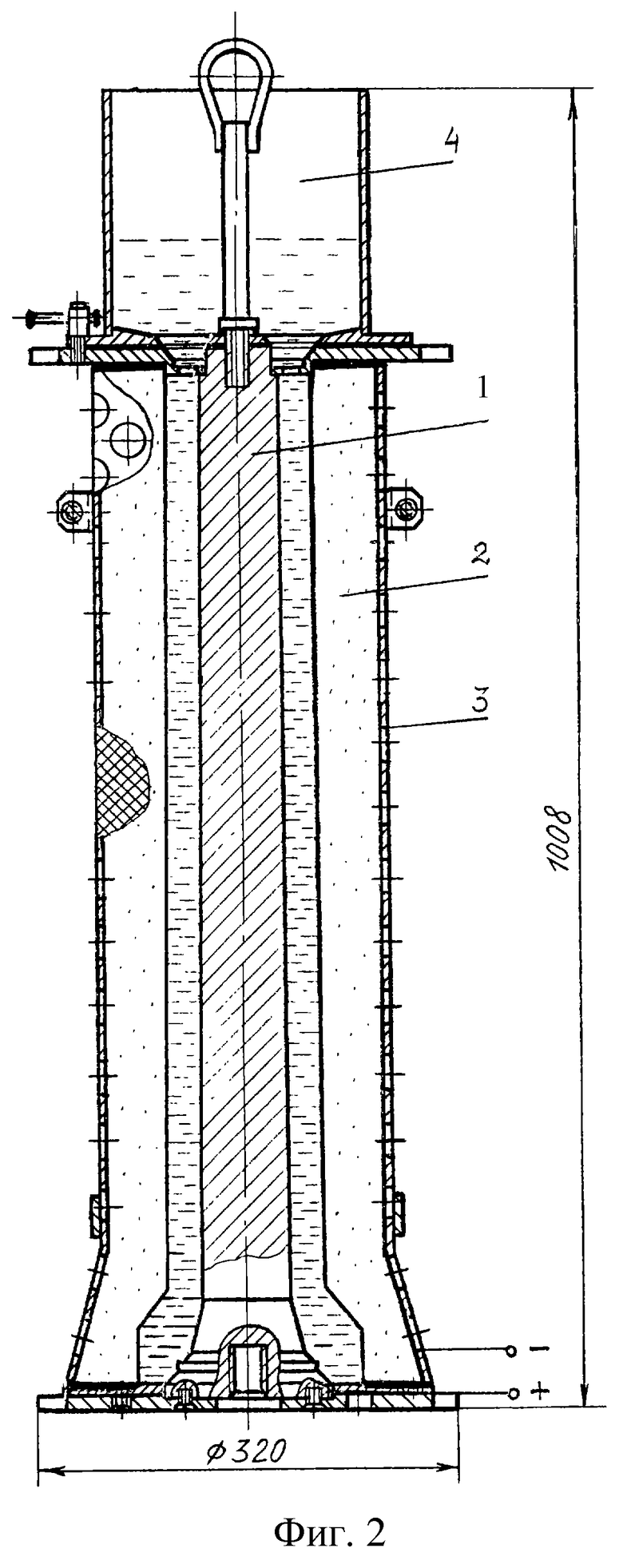

Пример 1. Методом электрофореза и обычным способом водного шликерного литья в гипсовой форме формовали изделия ТСК 964, представляющие собой пластины размером 25х100х700 мм. Формовка осуществлялась в двух формах из гипса, собранных через металлическую прокладку из стали Ст-3 при помощи струбцин (фиг. 1). При этом на наружную поверхность одной из форм (левой ) был прибит гвоздями с шагом 20 мм перфорированный лист алюминиевой фольги, предварительно смазанный гипсовым тестом, который служил катодом при электрофоретическом формовании изделия. Анодом служила металлическая прокладка. Напряжение постоянного тока подавалось на эту форму от универсального источника питания УИП-1; правая форма использовалась для формования изделия обычным наливным способом шликерного литья.

Гипсовую форму, где осуществляли электрофоретическое формование, перед заливкой шликера смачивали при помощи тампона 5% водным раствором серной кислоты, металлическую прокладку для этой формы смазывали графитовой смазкой. Обе формы одновременно заливали шликером с параметрами:

плотность - 1,88 г/см3,

вязкость - 28 мин по ВЗ-1,

влажность - 14,3%,

рН - 5,3,

тонина - 4,7%,

(частиц > 63 мкм).

Формование электрофорезом осуществлялось при напряжении 200-100 V, силе тока 100 - 200 мА. Время набора - 2 ч. Набор по методу шликерного литья завершился через 19 ч. Плотность материала в сырых заготовках по высоте изделия составила для заготовки, полученной

методом электрофореза - 1,936 г/см3 (верх); 1,940 г/см3 (низ);

для заготовки, полученной способом шликерного литья - 1,934 г/см3 (верх); 1,958 г/см3 (низ).

Значения плотности сырца заготовок близки, разноплотность по высоте изделия при шликерном литье несколько больше, что связано с более сильным влиянием гравитационного расслоения шликера при длительном наборе заготовки.

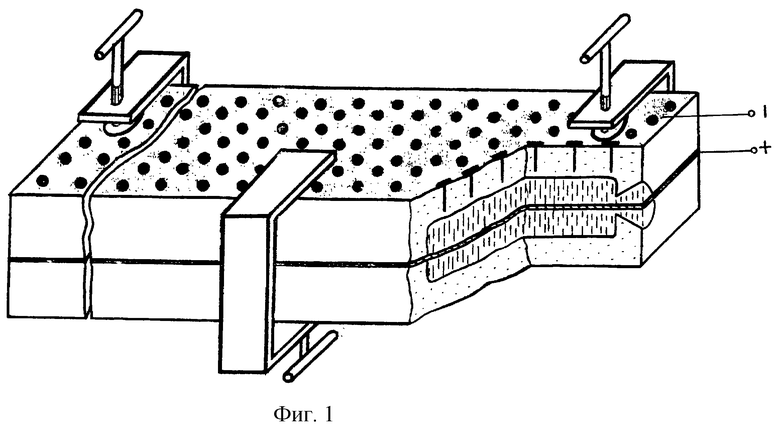

Пример 2. Прямоточный сталеразливочный стакан из кварцевой керамики ОТИ 990 высотой 700 мм и толщиной стенки 30-35 мм формовали по предложенному способу в форме, изображенной на фиг. 2. Она состоит из стального сердечника (1), выполняющего функцию анода, гипсовой формы (2) с закрепленной по наружной поверхности металлической сеткой (3) или металлической фольги, выполняющих функцию катода.

Перед сборкой гипсовая форма по внутренней поверхности сначала смачивалась 5% раствором серной кислоты, затем покрывалась слоем чешуйчатого графита. С целью исключения прилипания сердечник смазывался графитовой смазкой. Напряжение подавали от универсального источника питания УИП-1. В подключенную форму заливали шликер кварцевого стекла с параметрами:

плотность -1,92 г/см3,

вязкость - 1 ч 20 мин по ВЗ-1,

влажность - 12,2%,

рН - 6,3,

тонина - 12%,

(частиц > 63 мкм).

Набор заготовки осуществляли при напряжении 200-100 V, силе тока 200-300 мА. Завершение набора заготовки контролировали щупом через литниковую емкость (4). Оно составило 3 ч. После набора форма была разобрана в следующем порядке: снята литниковая емкость с верхним фланцем, извлечен сердечник, а через час, после усадки изделия, снята форма. Плотность сырой заготовки составила 1,915-1,920 г/см3. Следует отметить, что конструкция изделия имеет сложную форму, в нижней, воронкообразной части кроме увеличения диаметра увеличивается и толщина стенки. Для полного и качественного набора заготовки требуется подбор свойств шликера. Специально подобранный для формования таких изделий шликер с порошкообразным наполнителем, параметры которого приведены выше, обеспечивает получение качественных отливок предложенным способом.

Пример 3. Изделие оживальной формы с диаметром основания 250 мм, высотой 450 мм и толщиной стенки 13-14 мм формовали по предложенному способу на формовом комплекте, показанном на фиг. 3. Основными элементами комплекта являются: анод - сердечник (1), гипсовая форма (2), отформованная по модели изделия в металлическом кожухе - катоде (3).

Сердечник определяет профиль внутренней поверхности изделия, изготовлен из гипса с нанесенным слоем эпоксидной смолы. Токопроводящим слоем сердечника - анода была алюминиевая фольга толщиной 6 мкм, которую приклеили к поверхности сердечника перекрывающимися полосками при помощи клея. Поверхность сердечника смазывали графитовой смазкой, а гипсовую форму после сушки сначала смачивали 5% раствором серной кислоты, затем рабочую поверхность формы покрывали слоем графита. В полость между сердечником и формой 13-14 мм заливали водный шликер кварцевого стекла с параметрами:

плотность - 1,91 г/см3,

вязкость - 40 мин по ВЗ-1,

влажность - 12,3%,

рН - 6,2,

тонина - 2,3%,

(частиц > 63 мкм).

Напряжение постоянного тока подавали от универсального источника питания УИП-1. В начальный период формования напряжение составляло 100 V, а сила тока 300 мА. Затем сила тока росла и поддерживалась на уровне 400 мА, а напряжение падало до 20 V. Время набора заготовки - 1 ч. Затем форму переворачивали и при помощи крана извлекали сердечник, а после подвялки извлекали и изделие.

Заготовка в сырце имела плотность 1,93 г/см3, пористость 12,7%. Однородность материала по высоте не превышала 0,3%, что находится в пределах ошибки измерения.

Предложенный способ формования керамических изделий, обладая достоинствами электрофоретического метода формования по ускоренному набору заготовки и равномерности свойств по высоте изделия, дополнительно имеет следующие преимущества:

- он упрощает технологию формования сложнопрофильных изделий из керамики методом электрофореза;

- обеспечивает более эффективный и равномерный отвод жидкой фазы шликера по всей формующей поверхности катода, что повышает однородность материала в заготовке, улучшает ее качество;

- позволяет использовать гипсовую форму в качестве формообразующей поверхности катода;

- снижает требования к материалу катода и упрощает технологию изготовления токопроводящего элемента катода.

Способ позволяет производить формование сложнопрофильных и крупногабаритных изделий, не требует дорогостоящего оборудования и оснастки, может быть реализован на любом керамическом производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОФОРЕТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2227092C1 |

| СПОСОБ ЭЛЕКТРОФОРЕТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2305668C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОФОРЕТИЧЕСКОГО ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2241689C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2004 |

|

RU2257293C1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2378223C1 |

| СПОСОБ КОНТРОЛЯ КИНЕТИКИ НАБОРА КЕРАМИЧЕСКОЙ ЗАГОТОВКИ ПРИ ВОДНОМ ШЛИКЕРНОМ ЛИТЬЕ | 2008 |

|

RU2365560C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2006 |

|

RU2322342C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2001 |

|

RU2207949C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2007 |

|

RU2358861C1 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2003 |

|

RU2236938C1 |

Изобретение относится к технологии формования керамических изделий различного назначения из водных шликеров и направлено на упрощение технологии электрофоретического формования путем замены сложных в изготовлении формообразующих металлических матриц катода на гипсовые. Способ включает заливку шликера в полость между анодом и катодом формового комплекта, набор изделия на поверхности анода при пропускании постоянного электрического тока через слой шликера. В качестве формообразующей поверхности катода используют токопроводящий гипс, отформованный внутри металлического кожуха по модели изделия, а токопроводимость гипсового слоя обеспечивают за счет смачивания гипсовой формы электролитом, например 5% водным раствором серной кислоты. Металлический элемент катода (кожух) не является формообразующим, а вынесен на наружную поверхность гипсовой формы и выполнен из металлического каркаса с отверстиями, металлической сетки или металлической фольги. С целью улучшения контакта между гипсовой формой и металлическим кожухом и увеличения скорости формования гипсовую форму препарируют, начиная с металлического кожуха, токопроводящими элементами, например гвоздями, на максимальную глубину, не нарушая целостности рабочей поверхности гипсовой формы. Изобретение позволяет получать сложнопрофильные и крупногабаритные изделия методом электрофореза с высокой точностью размеров, не требует дорогостоящего оборудования и оснастки, может быть реализовано на любом керамическом производстве. 1 с. и 2 з.п.ф-лы, 3 ил.

| Способ формования керамических изделий | 1972 |

|

SU439486A1 |

| Форма для изготовления кварцевой керамики | 1990 |

|

SU1719355A1 |

| Способ литья огнеупорных изделий | 1986 |

|

SU1392056A1 |

| УСТРОЙСТВО для ВЫРАВНИВАНИЯ КОСОГОРНЫХ МАШИН или их РАБОЧИХ ОРГАНОВ | 0 |

|

SU210677A1 |

| US 3978183 A, 31.08.1976. | |||

Авторы

Даты

2003-11-10—Публикация

2002-04-22—Подача