Изобретение относится к области производства железобетонных изделий, служит для контроля плотности бетонной смеси в процессе виброуплотнениЯ и может быть использовано для контроля плотности других сыпучих и пластичных материалов, например гравийно-песчаньЬс смесей и т.п.

Целью изобретения является повыше ние точности контроля.

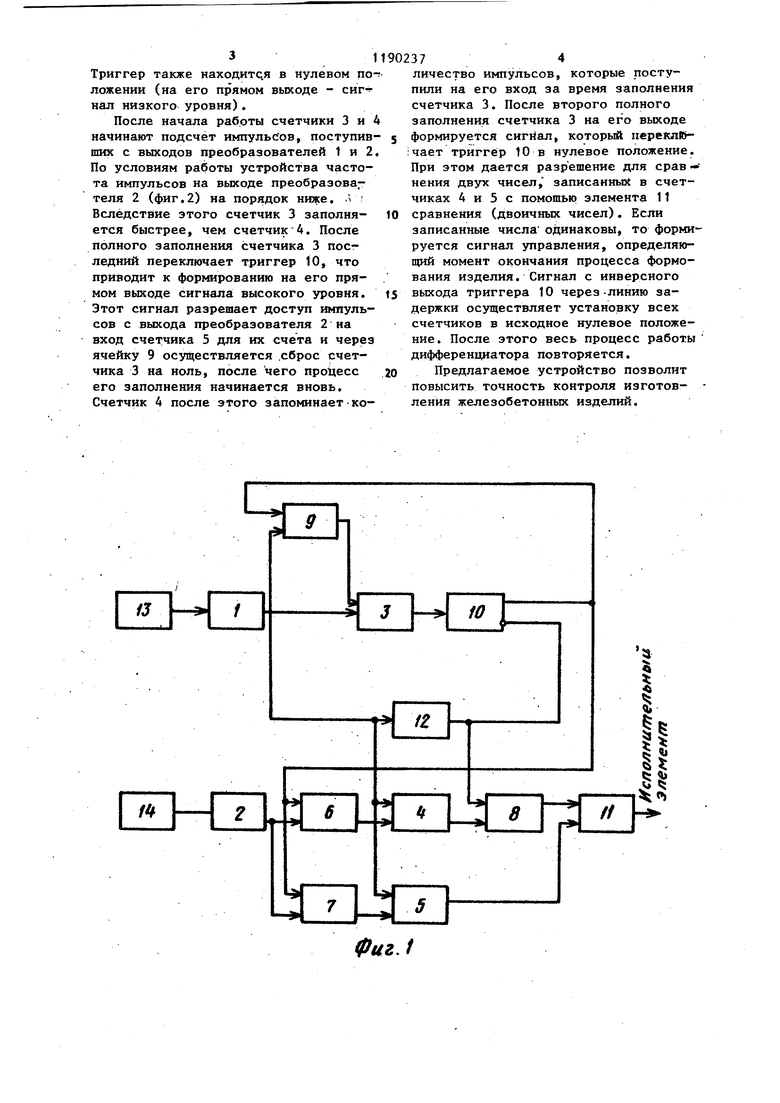

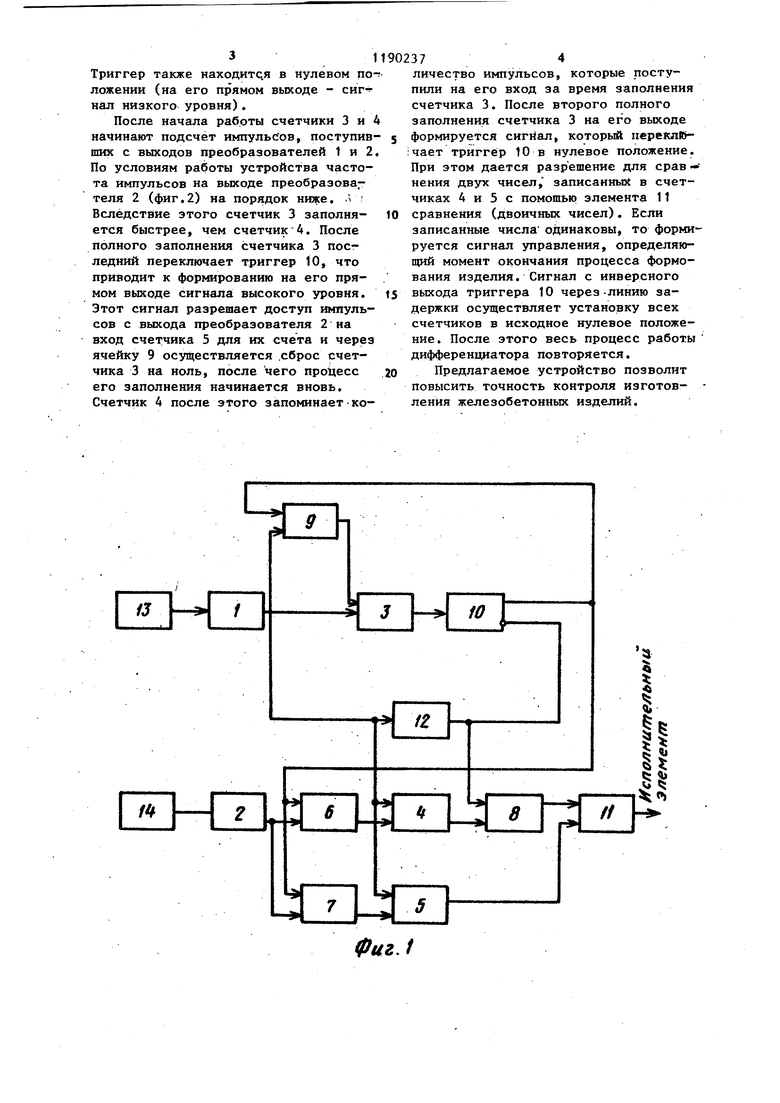

На фиг.1 представлена блок-схема устройства; на фиг.2 - трафик зависимости толщины изделия от времени.

Устройство содержит первый и второй частотно-импульсный преобразователи 1 и 2, первый, второй и третий счетчики 3-5, соответственно элементы И 6-8, элемент ИЛИ 9, счетный триггер 10, элемент 11 сравнения, элемент 12 задержки, датчики 13 и 14 степени уплотнения,в качестве которых применены /датчики перемещения, в частности емкостные.

Работа устройства заключается в следующем.

Толщина формуемого изделия практически однозначно определяет плотность этого изделия, которая является обратной функцией от толщины. Контроль плотности формуемого издеЛИЯ по его толщине посредством датчиков перемещения, например ем- костных, позволяет увеличить достоверность контроля плотности изделия по всему объему формуемого изделия, чего невозможно достичь с помощью омических датчиков. Кроме того, применение датчиков перемещения вместо омических для контроля степени уплотнения бетонной смеси облегчает эксплуатацию устройства контроля в тяжелых условиях работы виброустановки при наличии ударных нагрузок, облегчает его настройку и процесс съема контрольного сигнала.

Выполнение измерительного блока в виде двух частотно-импульсных преобразователей, входы которых соединены с датчиками перемещения в виде емкостных датчиков перемещения, обеспечивает преобразование степени уплотнения бетона (о чем судят по значению толщины формуемого изделия) в частотно-импульсный сигнал. Это позволяет выполнить весь блок измерения с помощью средст стандартной полупроводниковой элек-. троники, в частности микроэлектроники, что обеспечивает достоверность процесса контроля. При этом возрастает точность измерения степени виброуплотнения, увеличивается помехоустойчивость, расширяется номенклатура контролируемых изделий, появляется возможность использования для контроля степени виброуплотнения изделий средств вычислительной техники.

Вьтолнёние дифференциатора (дискретного) в соответствии со структу рой блок-схемы (фиг.1) позволяет обеспечить контроль производной входного сигнала автоматически по достижении этой производной постоянного (установившегося) значения без предварительной установки требуемого значения производной.

Работа дифференциатора осуществляется следующим образом. Частотио-импульсные преобразователи 1 и 2 формируют ча:стотно-импульсные сигналы, пропорциональные толщине формуемого изделия. Преобразователь 1 после настройки устройства работает на постоянной частоте (точка q на фиг.2). По условиям работы устройства контроля, исходя из диапазона вибрауплотнения, частота в точке а (фиг.2) на порядок вьште частоты в точке ft , которая определяет конец вибрвуплотнения. В процессе работы первый счетчик 3 считает импульсы, поступившие с вькода преобразователя 1. Второй 4 и третий 5 счетчики поочередно счи тают импульсы, поступившие с выхода преобразователя 2. Управление работой счетчиков 4 и 5 осуществляется триггером 10. При сигнале низкого уровня (логический О)5 снимаемом с прямого выхода триггера 10, открыт счетчик 4. Это достигается посредством элемента И 6, имеющего один инверсный и один прямой входы. Элемент И 7 имеет два прямых входа. Поэтому импульсы с выхода преобразователя 2 проходят через элемент И 6 на вход счетчика

4и не проходят через элемент И 7 на вход счетчика 5. При сигнале высокого уровня (логическая 1), который снимается с прямого выхода триггера 10, импульсы с выхода преобразователя 2 свободно проходят на вход счетчика

5через элемент И 7 и не проходят на вход счетчика 4 через элемент И 6.

В исходный момент времени все счетчики находятся в нулевом положении.

Триггер также находится в нулевом положении (на его прямом выходе - сигнал низкого уровня).

После начала работы счетчики 3 и 4 начинают подсчет импульсов, поступивших с выходов преобразователей 1 и 2. По условиям работы устройства частота импульсов на выходе преобразователя 2 (фиг. 2) на порядок ниже. .i Вследствие этого счетчик 3 заполняется быстрее, чем счетчик4. После полного заполнения счетчика 3 посг ледний переключает триггер 10, что приводит к формированию на его прямом выходе сигнала высокого уровня. Этот сигнал разрешает доступ импульсов с выхода преобразователя 2 на вход счетчика 5 для их счета и через ячейку 9 осуществляется .сброс счетчика 3 на ноль, после чего npoiiecc его заполнения начинается вновь. Счетчик 4 после этого запоминает-количество импульсов, которые поступили на его вход за время заполнения счетчика 3. После второго полного заполнения счетчика 3 на его выходе формируется сигнал, который переклЮ;чает триггер 10 в нулевое положение. При этом дается разрешение для срав - нения двух чисел, записанных в счетчиках 4 и 5 с помошью элемента 11 сравнения (двоичных чисел). Если записанные числа одинаковы, то формируется сигнал управления, определяющий момент окончания процесса формования изделия. Сигнал с инверсного выхода триггера 10 через-линию задержки осуществляет установку всех счетчиков в исходное нулевое положение. После этого весь процесс работы дифференциатора повторяется.

Предлагаемое устройство позволит повысить точность контроля изготовления железобетонных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля процесса виброуплотнения бетонной смеси | 1987 |

|

SU1490645A1 |

| Вибрационное устройство для уплотнения бетонной смеси | 1984 |

|

SU1217670A2 |

| Вибрационное устройство для уплотнения бетонной смеси | 1977 |

|

SU698758A1 |

| Система управления вибрационным устройством для уплотнения бетонной смеси | 1988 |

|

SU1507571A1 |

| Установка для виброформования изделий | 1986 |

|

SU1388288A1 |

| Устройство для управления непрерывным формованием изделий со спиральными ребрами | 1984 |

|

SU1230842A1 |

| Система управления вибрационным устройством для формования стержней | 1985 |

|

SU1310210A1 |

| Цифровая система измерения глубинного положения морской пьезосейсмографной косы | 1976 |

|

SU894640A1 |

| Установка для виброформования изделий из газосиликатного бетона | 1986 |

|

SU1395496A1 |

| Устройство для измерения распределения аэрозольных частиц по размерам | 1981 |

|

SU958915A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЦЕССА ВИБРОУПЛОТНЕНИЯ БЕТОННОЙ СМЕСИ, содержащее два датчика степени уплотнения, измерительный блок и дифференциатор, отличающееся тем, что, с целью повышения точности контроля, измерительный блок состоит из двух, частотно-импульсных преобразователей, дифференциатор - из трех счетчиков, трёх логических элементов И, логического элемента ИЛИ, счетного триггера, элемента сравнения и элемента задержки, а датчики степени уплотнения выполнены s виде датчиков перемещения, причем первый датчик перемещения подключен к входу первого частотно-импульсного преобразователя, выход которого соединен с одними входами дифференциатора, первым входом которого .является один вход элемента ШШ, вторым входом один из входов первого счетчика, .третьим входом - вход элемента задержки, четвертым входом - один из входов второго счетчика, пятым входом - один из входов третьего счетчика, второй датчик перемещения подключен к входу второго частотно-импульсного преобразователя, выход которого соединен с другими входами дифференциатора, шестым и седьмым входами которого являются один из входов первого и второго элементов И, выход элемента ИЛИ соединен с другим входом первого счетчика, выход которого подк.г1ючен к входу счетного триггера, один из выходов которого подключен к другим входам элемента ИЛИ и первого и второго элементов И, другой выход счетного триг гера и выход элемента задержки соединены с первым входом третьего элемента И, выход первого элемента И подключен к другому входу второго счетчика, выход которого соединен с другим входом третьего элемента И, выход которого подключен к одному входу элемента сравнения, выход второго элемента И подключен к другому входу третьего счетчика, вькод которого подключен к другому входу элемента сравнения, выход которого является выходом дифференциатора.

гЧ

13

Фиг.1

Толщина it3ffe/fuA

Фиг.г

| Импульсный плотномер | 1968 |

|

SU472286A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЦЕССА ВИБРОУПЛОТНЕНИЯ БЕТОНА ПРИ ИЗГОТОВЛЕНИИ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 0 |

|

SU197249A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-11-07—Публикация

1984-01-09—Подача