оо

00 СХ) 1чЭ

00 00

Изобретение относится к виброформованию изделий, в частности стержней из сыпучих компонентов, например, при изготовлении карбидкремниевых нагревателей для металлургических объектов.

Цель изобретения является повышение качества формуемых изделий.

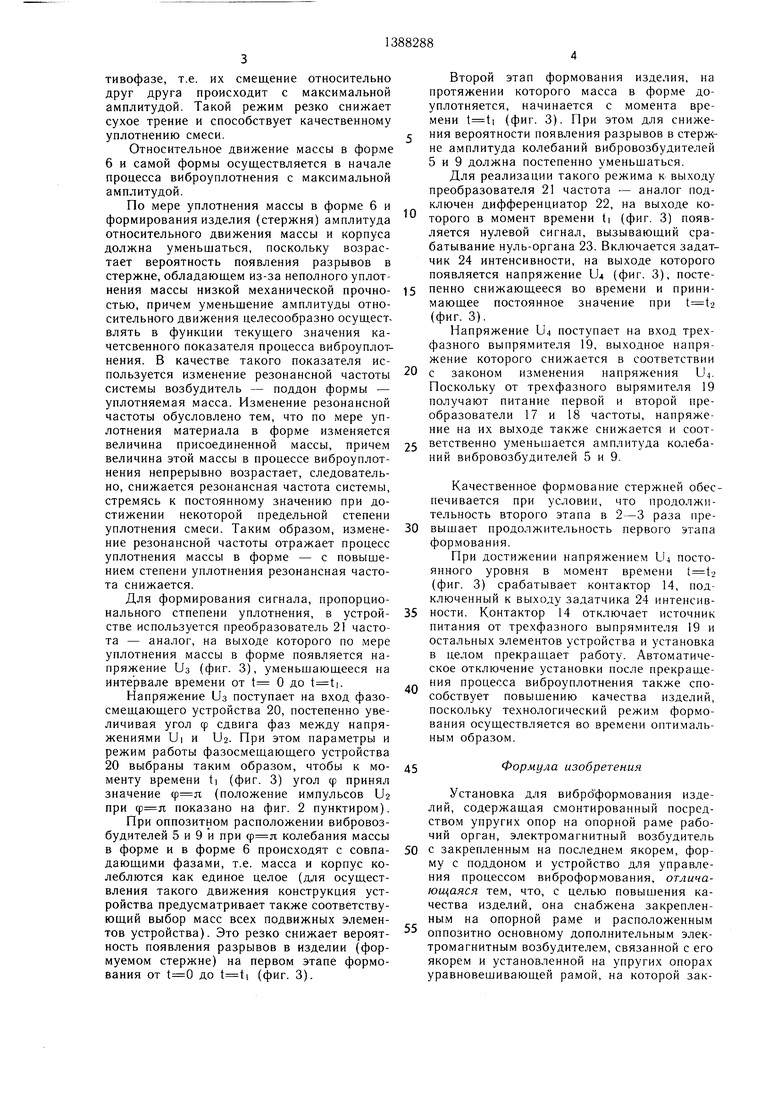

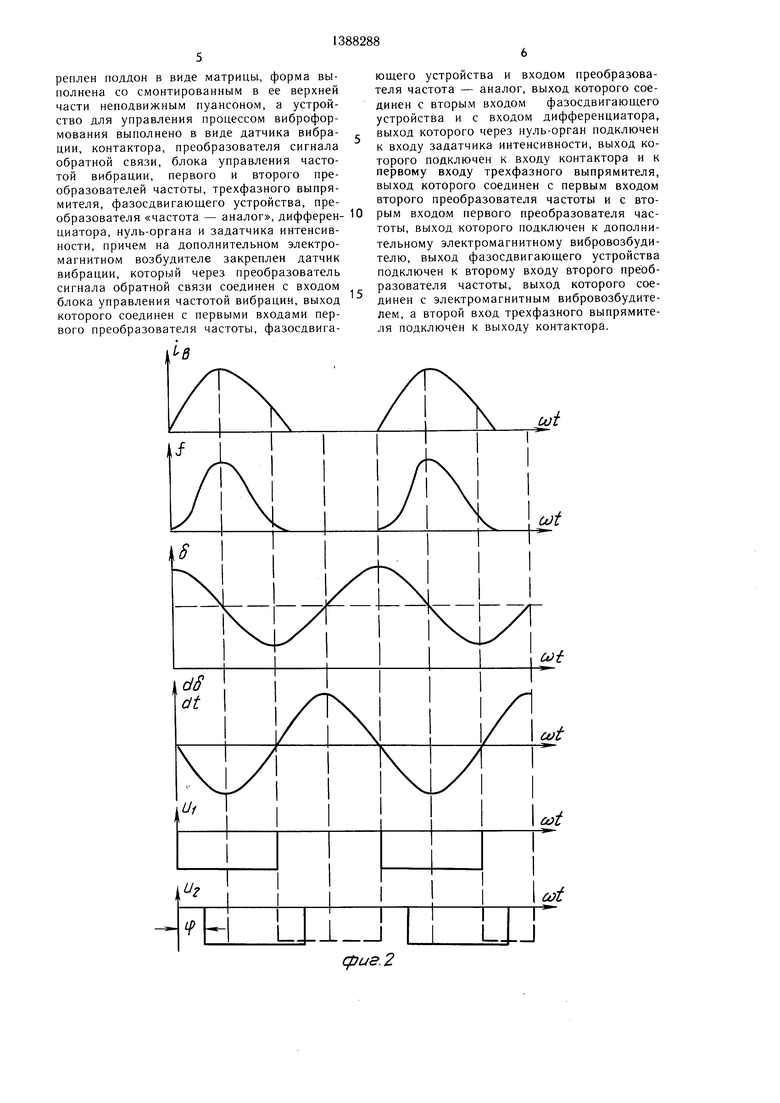

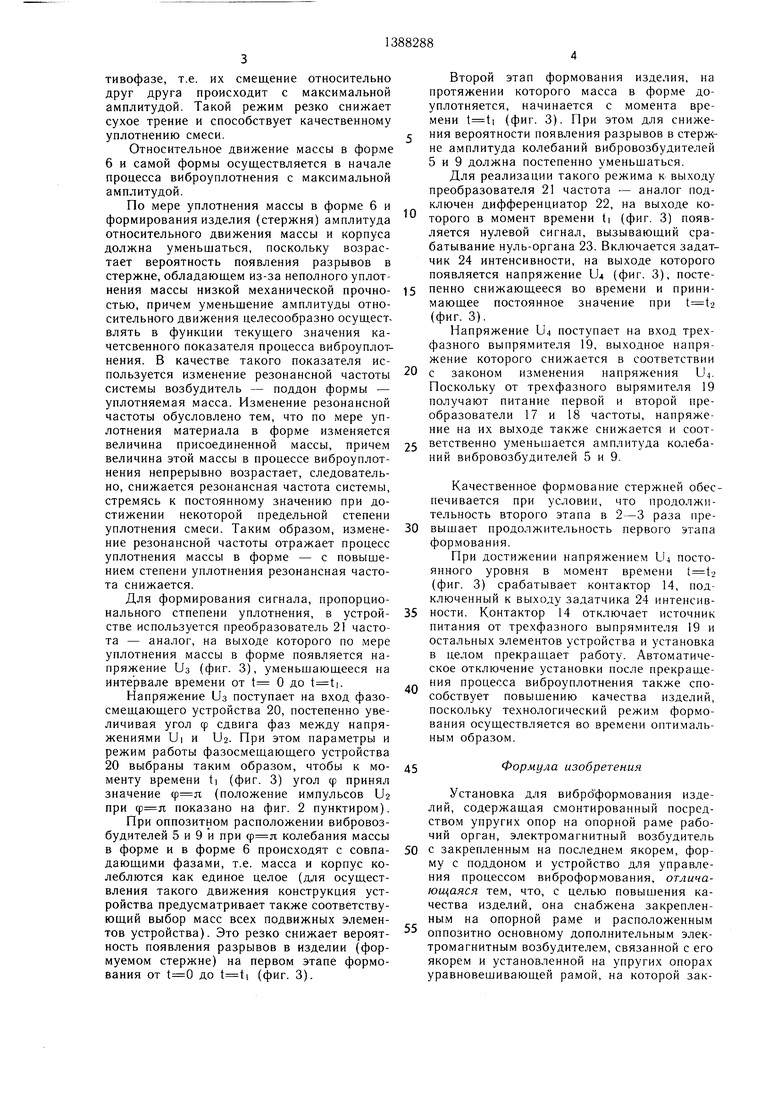

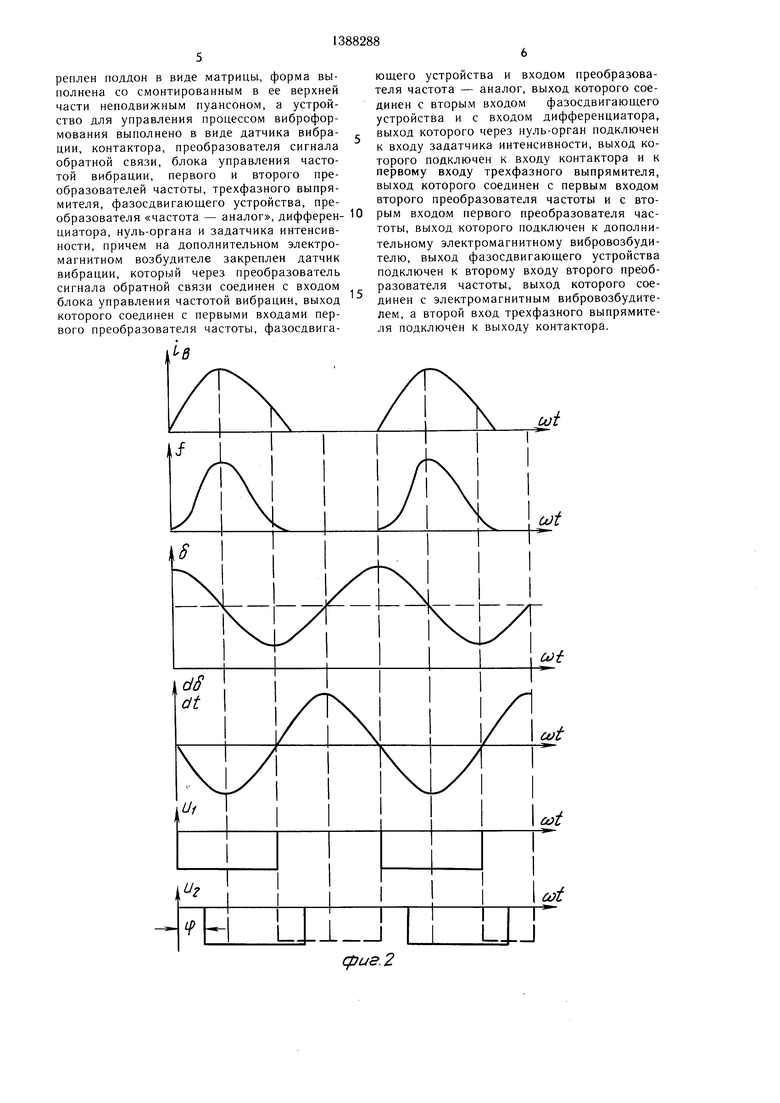

На фиг. 1 изображена функциональная схема установки; на фиг. 2-3 - эпюры сигналов элементов устройства управления, поясняющие его работу.

Установка для виброформования изделий (фиг. 1) содержит смонтированный посредством упругих опор 1 на опорной раме 2 рабочий орган 3 с якорем 4, электромагнитный возбудитель 5, форму 6 с поддоном 7, скобу 8, на которой расположен оппозитно электромагнитному возбудителю 5 дополнительный электромагнитный возбудитель 9, связанный с якорем 10, уравновешивающую раму 11 на упругих опорах 1, пуансон 12, смонтированный в верхней части формы 6. Устройство для управления выполнено в виде датчика 13 вибрации, контактора 14, преобразователя 15 сигнала обратной связи, блока 16 управления частотой вибрации, первого 17 и второго 18 преобразователя частоты, трехфазного выпрямителя 19, фазосдвигающего устройства 20, преобразователя 21 частота - аналог, дифференциатора 22, нуль-органа 23 и задатчика 24 интенсивности.

На фиг. 2 и 3 обозначено: - импульсы тока, протекающего через вибровозбудитель 9; F - импульсы тягового усилия на вибровозбудителе; б - перемещение якоря 11 вибровозбудителя, d6/dt - скорость перемещения якоря 10; Ui - напряжение на выходе блока 16 управления частотой вибраций; U2 - напряжение на выходе фазо- смещающего устройства 20; Уз - напряжение на выходе преобразователя 21 частота - аналог; U4 - напряжение на выходе задатчика 24 интенсивности.

Установка для виброформования изделий работает следующим образом.

Форму 6 (фиг. 1) устанавливают на скобу 8 таким образом, чтобы она охватывала отделенный от корпуса поддон 7 формы, закрепленный на якоре 10 вибровозбудителя 9. Скоба 8 свазана с якорем 4 вибровозбудителя 5.

После загрузки формы 6 массой, из которой формуется стержень, и наложения пригруза установку подключают к источнику питания контактором 14 (цепи питания элементов установки от контактора 14, кроме цепи питания трехфазного выпрямителя 19, на фиг. 1 не показаны).

При включении контактора 14 возникает первоначальный возмущающий импульс, поступающий с первого преобразователя 17 частоты на вибровозбудитель 9. Первоначальный импульс вызывает движение якоря

10 в сторону сжатия упругих опор вибровозбудителя, переходящее в свободные колебания (фиг. 2, кривая 6). На выходе датчика 13 вибрации возникает сигнал переменного тока, повторяющий по частоте, амплитуде и фазе колебания якоря 6. Этот сигнал в преобразователе 15 сигнала обратной связи усиливается по мощности и дифференцируется, что приводит к формированию на выходе преобразователя 15 знако- переменного сигнала дб/dt (фиг. 2), поступающего на вход блока 16 управления частотой вибрации. В блоке 16 сигнал d6/dt преобразуется в последовательность одно- полярных прямоугольных импульсов Ui

(фиг. 2), появляющихся на тех интервалах времени, в течение которых якорь 10 движется в сторону уменьшения зазора б. На тех интервалах времени, в течение которых якорь 10 под действием упругих опор вибровозбудителя 9 движется в сто0 рону увеличения зазора б, напряжение Ui равно нулю (фиг. 2). В первом преобразователе 17 частоты напряжение Ui усиливается по мощности и поступает на вибровозбудитель 9. Возникает положительная

5 обратная связь, при которой колебания якоря 10, связанного с ним поддона 7 и уплотняемой массы в форме происходят на резонансной частоте системы вибровозбудитель- поддон формы - уплотняемая масса, т.е. частота импульсов тока i через вибровозбу0 дитель 9, как и частота импульсов тягового усилия F (фиг. 2), равны частоте собственных колебаний этой системы.

Колебания поддона 7, передаваемые массе, загружен ной в форму, приводят к уплотнению массы и формованию из нее

5 изделия (стержня).

В процессе уплотнения масса испытывает сухое трение о внутреннюю поверхность формы 6. Это препятствует качественному уплотнению смеси по всей длине формы 6. Для снижения сухого трения в устройстве осуществляется движение формы 6 относительно уплотняемой массы.

0

Для этого напряжение Ui поступает на фазосмещающее устройство 20, на выходе

которого формируется последовательность однополярных прямоугольных импульсов U2 по частоте и амплитуде повторяющих импульсов Ui, но сдвинутых относительно импульсов Ui на который угол (р (фиг. 2). Импульсы U2 усиливаются по мощности во

втором преобразователе 18 частоты и поступают на вибровозбудитель 5, возбуждая колебания связанной с ним скобу 8 с формой 6. При этом режим работы фазосме- щающего устройства 20 выбран таким образом, что в начале процесса виброуплотнения фазовый угол ф равен нулю. Поскольку вибровозбудители 5 и 9 расположены оппозитно, колебания массы в форме 6 и колебания самой формы происходят в противофазе, т.е. их смещение относительно друг друга происходит с максимальной амплитудой. Такой режим резко снижает сухое трение и способствует качественному уплотнению смеси.

Относительное движение массы в форме 6 и самой формы осуществляется в начале процесса виброуплотнения с максимальной амплитудой.

По мере уплотнения массы в форме 6 и

Второй этап формования изделия, на протяжении которого масса в форме до- уплотняется, начинается с момента времени (фиг. 3). При этом для снижения вероятности появления разрывов в стержне амплитуда колебаний вибровозбудителей 5 и 9 должна постепенно уменьшаться.

Для реализации такого режима к выходу преобразователя 21 частота - аналог под..„ ...f.. J„..„. „ „.,.. „ „ключен дифференциатор 22, на выходе коформирования изделия (стержня) амплитудаторого в момент времени ti (фиг. 3) появотносительного движения массы и корпусаляется нулевой сигнал, вызывающий срадолжна уменьшаться, поскольку возрас-батывание нуль-органа 23. Включается задаттает вероятность появления разрывов вчик 24 интенсивности, на выходе которого

стержне, обладающем из-за неполного уплот-появляется напряжение Уд (фиг. 3), постенения массы низкой механической прочно- 15 пенно снижающееся во времени и прини- стью, причем уменьшение амплитуды отно-мающее постоянное значение при

сительного движения целесообразно осуществлять в функции текущего значения ка- четсвенного показателя процесса виброуплотнения. В качестве такого показателя используется изменение резонансной частоты системы возбудитель - поддон формы - уплотняемая масса. Изменение резонансной частоты обусловлено тем, что по мере уп20

(фиг. 3).

Напряжение U4 поступает на вход трехфазного выпрямителя 19, выходное напряжение которого снижается в соответствии с законом изменения напряжения U4. Поскольку от трехфазного вырямителя 19 получают питание первой и второй преобразователи 17 и 18 частоты, напряжение на их выходе также снижается и соотвеличина присоединенной массы, причем 25 ветственно уменьшается амплитуда колеба- величина этой массы в процессе виброуплот-ний вибровозбудителей 5 и 9.

нения непрерывно возрастает, следовательно, снижается резонансная частота системы.Качественное формование стержней обеспечивается при условии, что продолжительность второго этапа в 2-3 раза пре- уплотнения смеси. Таким образом, измене- 30 вышает продолжительность первого этапа ние резонансной частоты отражает процесс формования.

При достижении напряжением LU постоянного уровня в момент времени (фиг. 3) срабатывает контактор 14, подключенный к выходу задатчика 24 интенсивнального стпепени уплотнения, в устрой- 35 ности. Контактор 14 отключает источник стве используется преобразователь 21 часто-питания от трехфазного выпрямителя 19 и

та - аналог, на выходе которого по мере уплотнения массы в форме появляется напряжение Us (фиг. 3), уменьшающееся на интервале времени от t О до .

Напряжение Us поступает на вход фазо- смещающего устройства 20, постепенно увеличивая угол ф сдвига фаз между напряжениями Ui и U2. При этом параметры и режим работы фазосмещающего устройства 20 выбраны таким образом, чтобы к мо- 45 менту времени ti (фиг. 3) угол ф принял

значение (положение импульсов U2Установка для вибрдформования издепри показано на фиг. 2 пунктиром).лий, содержащая смонтированный посредПри оппозитном расположении вибровоз-ством упругих опор на опорной раме рабобудителей 5 и 9 и при колебания массычий орган, электромагнитный возбудитель

в форме и в форме 6 происходят с совпа- 50 с закрепленным на последнем якорем, форму с поддоном и устройство для управлелотнения материала в форме изменяется

стремясь к постоянному значению при достижении некоторой предельной степени

уплотнения массы в форме - с повышением степени уплотнения резонансная частота снижается.

Для формирования сигнала, пропорциоостальных элементов устройства и установка в целом прекращает работу. Автоматическое отключение установки после прекраще- . ния процесса виброуплотнения также способствует повышению качества изделий, поскольку технологический режим формования осуществляется во времени оптимальным образом.

Формула изобретения

дающими фазами, т.е. масса и корпус колеблются как единое целое (для осуществления такого движения конструкция устройства предусматривает также соответствующий выбор масс всех подвижных элементов устройства). Это резко снижает вероят- ность появления разрывов в изделии (формуемом стержне) на первом этапе формования от до (фиг. 3).

ния процессом виброформования, отличающаяся тем, что, с целью повышения качества изделий, она снабжена закрепленным на опорной раме и расположенным оппозитно основному дополнительным электромагнитным возбудителем, связанной с его якорем и установленной на упругих опорах уравновешиваюшей рамой, на которой зак20

остальных элементов устройства и установка в целом прекращает работу. Автоматическое отключение установки после прекраще- ния процесса виброуплотнения также способствует повышению качества изделий, поскольку технологический режим формования осуществляется во времени оптимальным образом.

Формула изобретения

с закрепленным на последнем якорем, форму с поддоном и устройство для управления процессом виброформования, отличающаяся тем, что, с целью повышения качества изделий, она снабжена закрепленным на опорной раме и расположенным оппозитно основному дополнительным электромагнитным возбудителем, связанной с его якорем и установленной на упругих опорах уравновешиваюшей рамой, на которой закре 1лен поддон в виде матрицы, форма выполнена со смонтированным в ее верхней части неподвижным пуансоном, а устройство для управления процессом виброформования выполнено в виде датчика вибра- ции, контактора, преобразователя сигнала обратной связи, блока управления частотой вибрации, первого и второго преобразователей частоты, трехфазного выпрямителя, фазосдвигающего устройства, преобразователя «частота - аналог, дифферен- циатора, нуль-органа и задатчика интенсивности, причем на дополнительном электромагнитном возбудителе закреплен датчик вибрации, который через преобразователь сигнала обратной связи соединен с входом блока управления частотой вибрации, выход которого соединен с первыми входами первого преобразователя частоты, фазосдвигающего устройства и входом преобразователя частота - аналог, выход которого соединен с вторым входом фазосдвигающего устройства и с входом дифференциатора, выход которого через нуль-орган подключен к входу задатчика интенсивности, выход которого подключен к входу контактора и к первому входу трехфазного выпрямителя, выход которого соединен с первым входом второго преобразователя частоты и с вторым входом первого преобразователя частоты, выход которого подключен к дополнительному электромагнитному вибровозбудителю, выход фазосдвигающего устройства подключен к второму входу второго преобразователя частоты, выход которого соединен с электромагнитным вибровозбудителем, а второй вход трехфазного выпрямителя подключен к выходу контактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для виброформования изделий из газосиликатного бетона | 1986 |

|

SU1395496A1 |

| Система управления вибрационным устройством для формования стержней | 1985 |

|

SU1310210A1 |

| Вибрационное устройство для уплотнения бетонной смеси | 1977 |

|

SU698758A1 |

| Система управления вибрационным устройством для уплотнения бетонной смеси | 1988 |

|

SU1507571A1 |

| Вибрационное устройство для уплотнения бетонной смеси | 1984 |

|

SU1217670A2 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ БЕТОННОЙ СМЕСИ | 1973 |

|

SU390840A1 |

| Вибрационное устройство для уплотнения бетонной смеси | 1978 |

|

SU721330A1 |

| Устройство для управления однообмоточным электромеханическим преобразователем | 1978 |

|

SU758456A1 |

| Установка многокомпонентного формования арболита | 1989 |

|

SU1726251A1 |

| Устройство для управления процессом уплотнения бетонных смесей на виброплощадке | 1980 |

|

SU912501A1 |

Изобретение относится к области виброформования изделий из сыпучих компонентов, например, при изготовлении карбид- кремниевых нагревателей для металлургических объектов, и позволяет повысить качество формуемых изделий. Установка содержит смонтированный посредством упругих опор I на опорной раме 2 рабочий орган 3 с якорем 4, электромагнитный возбудитель 5, форму 6 с поддоном 7, скобу 8, на которой расположен оппозитно электромагнитному возбудителю 5 дополнительный электромагнитный возбудитель 9, связанный с якорем 10, урановешиваюш,ую раму 11 на упругих опорах 1 и пуансон 12, смонтированный в верхней части формы 6. Кроме того, она содержит устройство для управления электромагнитными возбудителями, которое выполнено в виде датчика 13 вибрации, контактора 14, преобразователя 15 сигнала обратной связи, блока 16 управления частотой вибрации, первого 17 и второго 18 преобразователей частоты, трехфазного выпрямителя 19, фазосдвигающего устройства 20, преобразователя 21 частота - аналог, дифференциатора 22, нуль- органа 23 и задатчика 24 интенсивности. 3 ил. Q сл

J,4

Фие.З

| Сапожников М | |||

| Я | |||

| и др | |||

| Механическое оборудование для производства строительных изделий | |||

| М.: Стройиздат, 1968, с | |||

| 336-337 | |||

| Чубук В | |||

| Ф | |||

| и др | |||

| Вибрационные машины для уплотнения бетонных смесей | |||

| Киев: Вища школа, 1985, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

Авторы

Даты

1988-04-15—Публикация

1986-05-19—Подача