в S

в f Г

а

Ac lpWLn

: ч

а

lpWLn

: ч

(Л

со со

ел

4

СО

35.

1

BOM телескопических направляющих 8 (пневмобаллон размещен между ними), форму 9, электромагнитный регулятор 10 давления, установленный на воздуховоде, регулирующий орган 11 регулятора 10 давления Кроме того, установка содержит устройство для управления электромагнитным вибровозбудителем, которое включает датчик 12 вибрации, установленный на рабочем органе, датчик 13 температуры изде

лия, датчик 14 мощности, преобразователи 15 и 16 сит иала обратной связи, блок 17 управления частотой вибрации, блок 18 управления амплитудой вибрации, преобразователь 19 частоты, трехфазный выпрямитель 20, контактор 21, задатчик 22 ускорени5|, элемент 23 сравнения, задатчик 24 давления, дифференцирующий усилитель 25, ключи 26 и 27, формирователь 28, логический элемент И 29, суммирующий усилитель 30 и реле 31 времени. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для виброформования изделий | 1986 |

|

SU1388288A1 |

| Вибрационное устройство для уплотнения бетонной смеси | 1977 |

|

SU698758A1 |

| Система управления вибрационным устройством для формования стержней | 1985 |

|

SU1310210A1 |

| Вибрационное устройство для уплотнения бетонной смеси | 1978 |

|

SU721330A1 |

| Система регулирования давления пневмопригрузом вибрационного устройства для уплотнения бетонной смеси | 1984 |

|

SU1268415A1 |

| Вибрационное устройство для уплотнения бетонной смеси | 1984 |

|

SU1217670A2 |

| ВИБРОПЛОЩАДКА С ИЗМЕНЯЕМОЙ АМПЛИТУДОЙ КОЛЕБАНИЙ | 2002 |

|

RU2233738C2 |

| ВИБРОПЛОЩАДКА ДЛЯ УПЛОТНЕНИЯ БЕТОННЫХ СМЕСЕЙ В ФОРМЕ | 1998 |

|

RU2157756C2 |

| ВИБРОПЛОЩАДКА С УПРАВЛЯЕМОЙ ЧАСТОТОЙ И НАПРАВЛЕНИЕМ КОЛЕБАНИЙ | 2003 |

|

RU2236937C1 |

| Система управления вибрационным устройством для уплотнения бетонной смеси | 1988 |

|

SU1507571A1 |

Изобретение относится к виброформованию изделия из газосиликатного бетона и позволяет повысить качество формуемых изделий. Установка содержит электромагнитный вибровозбудитель 1, установленный на рабочем органе 2, опирающийся на упругие элементы 3, пневмопрнгруз, соединенный воздуховодом 4 с источником давления. Пневмопригруз включает прессующую плиту 5, эластичный пневмобал- лон 6 и упорную плиту 7, которая свя- зана с прессующей плитой 5 посредст

1

Изобретение относится к виброформованию изделий из газосиликатного бетона.

Целью изобретения является повышение качества формуемых изделий.

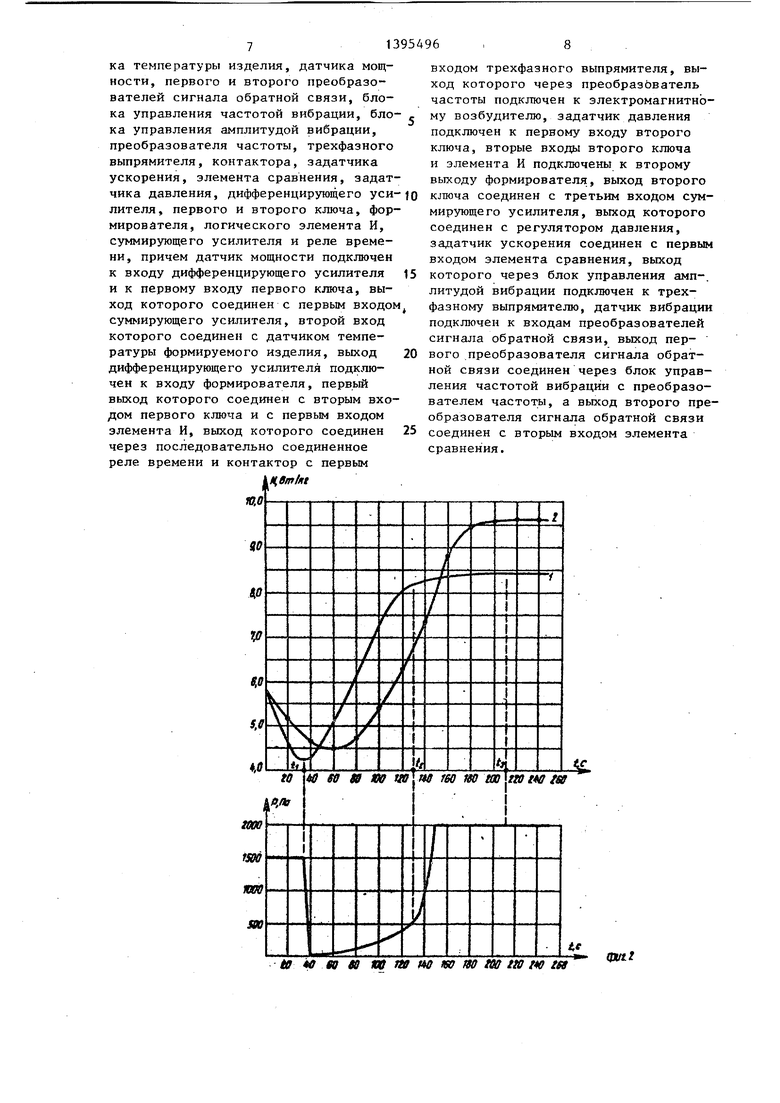

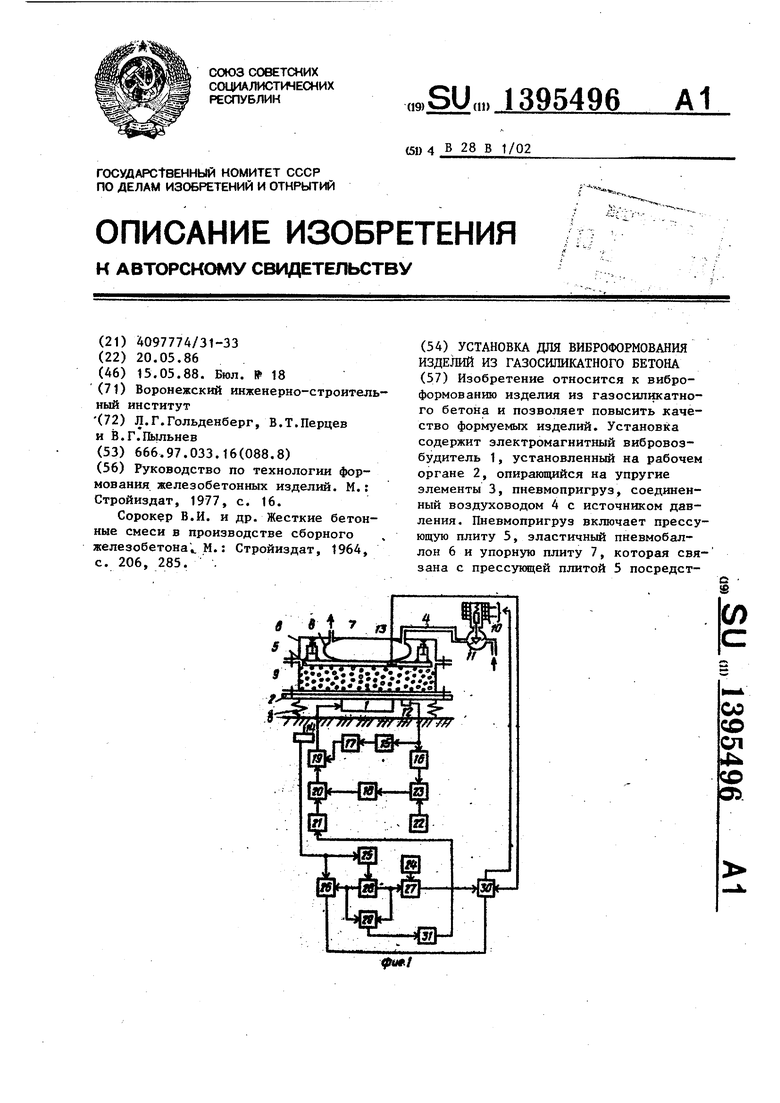

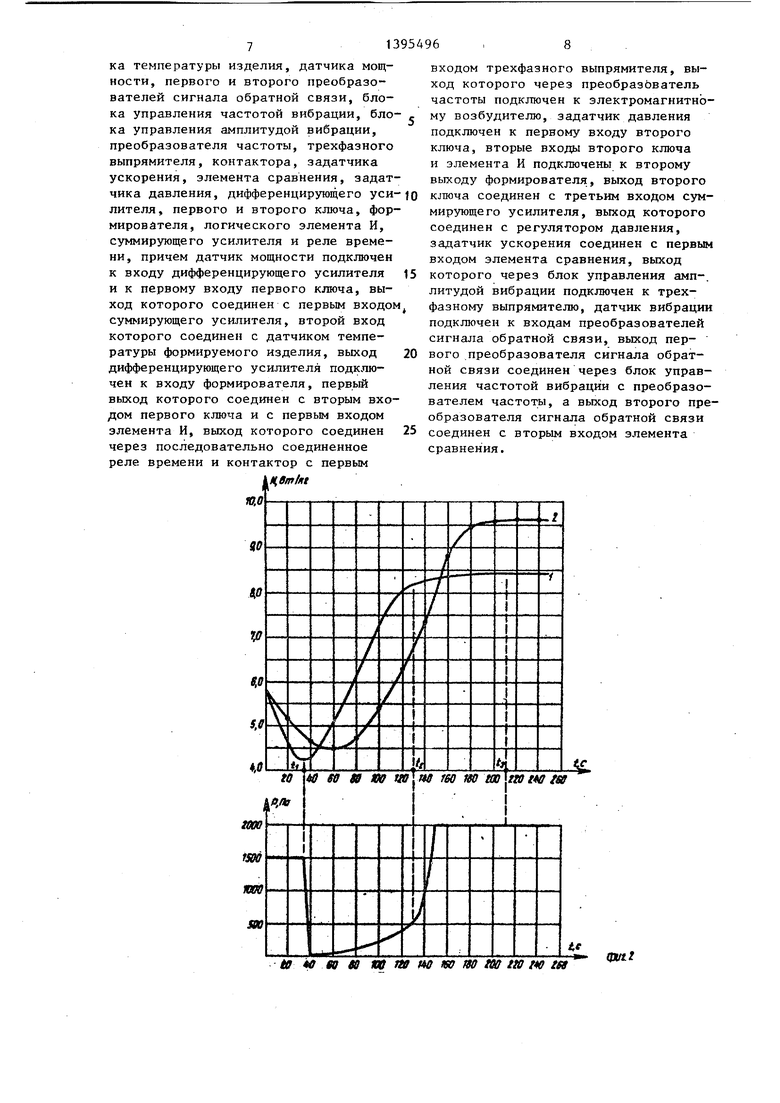

На фиг. 1 изобршкена функциональная схема установки; на фиг. 2 - графики, иллюстрирующие работу установки.

Установка для виброформования из- делий содержит электромагнитный вибровозбудитель 1, установленный на рабочем органе 2, опирающийся на упругие элементы 3, пневмопригруз, соединенный воздуховодом 4 с источником давления. Пневмопригруз включает прессующую плиту 5, эластичный пнев- мобаллон 6 и упорную плиту 7, которая связана с прессующей плитой 5 посредством телескопических направ- ляющих 8, размещенный между ними элатичный пневмобаллон, форму 9, электромагнитный регулятор 10 давления, установленный на воздуховоде, регулирующий орган 11 регулятора давления.

Кроме того, имеется устройство управления, которое включает датчик 12 вибрации, установленный на рабоче органе, датчик 13 температуры изделия, датчик 14 мощности, первый 15 и второй 16 преобразователи сигна:та обратной связи, блок 17 управления частотой вибрации, блок 18 управления амплитудой вибрации, преобразователь 19 частоты, трехфазный выпря- митель 20, контактор 21, задатчик 22 ускорения, элемент 23 сравнения, задатчик 24 давления, дифференцирую

0 5 0

0 5

5

щий усилитель 25, первьй ключ 26, второй ключ 27, формирователь 28, логический элемент 29, суммирующий усилитель 30 и реле 31 времени.

Установка для виброформования изделий из газосиликатного бетона работает следующим образом.

Форму 9 (фиг. 1) устанавливают на рабочий орган 2 и загружают бетоном, после чего накладашают пневмопригруз, упорную плиту 7 которого закрепляют на форме. Пневмобаллон 6 через регулирующий орган 11 связан с источником давления. В начале процесса уплотнения клапан регулирующего органа полностью закрыт, поскольку он связан с подпружиненным якорем электромагнита регулятора 10 давления, который обесточен. Избыточное давление воздуха в пневмобаллоне 6 при этом равно нулю.

Контактором 21 установку подключают к источнику питания. При включении контактора возникает первоначальный возмущающий импульс, вызывающий движение рабочего органа в сторону уменьшения зазора в электромагнитном вибровозбудителе 1, переходящее в свободные колебания. На выходе датчика 12 вибрации возникает сигнал переменного тока, повторяющий колебания рабочего органа по частоте, амплитуде -И фазе. Этот сигнал в первом преобразователе 15 сигнала обратной связи претерпевает фазовый сдвиг, изменение по форме и усиление по мощности таким образом, что при поступлении на вход преобразователя

19 частоты через блок 17 управления частотой вибрации он запирает преобразователь 19 частоты в моменты движения рабочего органа в сторону увеличения зазора в электромагнитном вибровозбудителе 1. Возникает положительная обратная связь, приводящая к резонансу, частота которого определяется параметрами рабочего органа, упругих элементов и присоединенной массы уплотняемой смеси. В процессе виброуплотнения и порообразования величина присоединенной массы непрерывно изменяется и соответственно этому происходит изменение резонансной частоты.

Автоматическое поддержание резонансного режима на протяжении всего времени виброуплотнения обеспечивает получение значительных амплитуд колебаний при использовании обладающего высокой эксплуатационной надежностью электромагнитного вибровозбудителя.

.Амплитуда ускорения, с которой установка совершает колебания, на всех резонансных частотах поддерживается постоянной. Для ее стабилизации к датчику 12 вибрации подключен второй преобразователь 16 сигнала обратной -связи, на выходе которого формируется сигнал постоянного тока, пропорциональный амплитуде ускорения При отклонении амплитуды ускорения от заданного значения, определяемого задатчиком 22 ускорения, на выходе элемента 23 сравнения возникает сигнал разности, который через блок 18 управления амплитудой вибрации воздействует на трехфазньШ выпрямитель 20. Напряжение на выходе трехфазного выпрямителя изменяется в сторону восстановления заданной амплитуды ускорения (поскольку амплитуда ускорения равна Aw для ее восстановления при переменной резонансной частоте ы достаточно воздействовать на амплитуду перемещения А).

Постоянство амплитуды ускорения обеспечивает независимость реологических свойств уплотняемой смеси от параметров вибрации,- предотвращает возникновение больших ускорений, приводящих к отрыву бетонной смеси от рабочего органа.

При постоянстве амплитуды ускорения мощность, потребляемая электромагнитным вибровозбудителем 1, отражает процессы, происходящие в уп0

0

5

лотняемом газосиликатном бетоне (фиг. 2, кривая 1).

На интервале времени от t О до t t, (первая стадия виброуплот- ненил) происходит формирование плотной структуры бетона, на интервале времени , (вторая стадия виброуплотнения) происходит процесс порообразования и начинается формирование бездефектной структуры газосиликатного бетона, которое завершается на интервале времени от t t до t t3 (третья стадия виб- 5 роуплотнения).

Первой характерной особенностью устройства является использование зависимости мощности, потребляемой вибровозбудителем, от времени для управления работой пневмопригруза.

Для этого сигнал с датчика 14 мощности через дифференцирующий усилитель 25 поступает на формирователь 28 с двумя выходами. Появление сигнала на первом или втором выходах зависит от того, какую полярность имеет входной сигнал формирователя, т.е. зависит от полярности сигнала на выходе дифференцирующего усилителя 25. На первой стадии виброуплотнения производная dN/dt отрицательна и сигнал появляется на одном выходе формирователя, на второй стадии виброуплотнения производная dN/dt положительна и сигнал появляется на другом выходе формирователя, на третьей стадии виброуплотнения производная dN/dt вначале положительна, а затем обращается в нуль (на горизонтальном участке кривой 1, фиг. 2). При равенстве нулю производной сигналы на обоих выходах формирователя отсутствуют.

На первой стадии виброуплотнения сигнал с второго выхода формирователя 28 поступает на ключ 27 и открывает его. Задатчик 24 давления подключается к входу суммирующего усилителя 30, выходное напряжение которого поступает на электромагнит. Якорь регулятора 10 втягивается в электромагнит, регулирующий орган 11 открывается и в пневмобаллоне 6 устанавливается постоянное давление (фиг. 2), которое через прессующую плиту 5 пере- 5 дается уплотняемой смеси. Это способствует получению плотной и однородной структуры по всему объему изделия.

На второй стадии виброуплотнения в изделии начинается порообразование

0

5

0

5

0

и давление вначале не должно этому препятствовать. В дальнейшем необходимо постепенное повышение давления для формирования плотных межпоровых перегородок. Такой закон изменения давления в пневмопрйгрузе реализуется тем, что при перехода через минимум кривой 1 (фиг« 2) производная dN/dt изменяет Свой знак на обрат- рый. В окрестности минимума кривой 1 формирователь отключается, ключ 27 Закрывается и напряжение на выходе Ьуммирующего усилителя 30 обращается в нуль. Регулирующий орган 11 зак ;рывается и давление в пневмобаллоне адает до нулевого значения (фиг.2). 1осле изменения знака производной dN/dt сигнал появляется на первом выходе формирователя 28. Открывается люч 26, который подключает датчик ;14 мощности к входу суммирующего усилителя 30. Напряжение на выходе руммирующего усилителя начинает плав йо повьппаться в соответствии с законом изменения мощности, потребляемой йибровозбудителем 1. Через электромагнит, подпружиненный якорь и регу- ирующий орган 11 регулятора 10 это ;приводит к постепенному повышению Давления в пневмобаллоне 6 (фиг.2), т,е. одновременно обеспечивается качественное порообразование и формирование плотных межпоровых перегородок.

На границе второй и третьей стадий виброуплотнения химические реак- :ции, протекающие с участием извести,, входящей в состав газосиликатного бетона, приводят к резкому повышению температуры. Это вызывает повышенные напряжения, приводяш,ие к нарушению структу ры уже сформировавшегося изделия. Для компенсации возникающих напряжений необходимо существенное повышение давления воздуха в пневмо- пригрузе.

Температура формуемого изделия контролируется датчиком 13 температуры, который встроен в прессующую плиту 5, При повыгаенни температуры изделия сигнал на вызсоде датчика температуры резко возрастает. С выхода датчика 13 температуры сигнгш поступает на вход суммирующего усилителя 30, в котором суммируется с сигналом поступающим на вход с датчика 14 мощности. Напряжение, подводимое к электромагниту, резко возрастает., что при

0

5

0

5

0

5

0

5

водит к дальнейшему открытупо регулирующего органа 11 и существенному по- вьшению давления воздуха в пневмо- баллоне 6 (фиг. 2). Это предотвращает нарушение структуры сформировавшегося изделия.

Характерной особенностью устайов- ки является воздействие на формуемое изделие конечным постоянным давлением в течение наперед заданного интервала времени. Такое воздействие способствует дальнейшему уплотнению межпоровых перегородок.

В конце второй и начале третьей стадий виброуплотнения мощность, потребляемая электромагнитным вибровозбудителем, принимает постоянное значение (фиг. 2). После резкого возрастания в функции температуры формуемого изделия постоянное значение принимает также давление воздуха в пневмобаллоне 6 пневмопригруза (фиг. 2).

При постоянном значении мощности производная dN/dt обращается в нуль. Сигнал на первом выходе формирователя 28 обращается в нуль. Следовательно, нулевыми являются сигналы на обоих входах элемента И 29, и на его выходе появляется сигнал, который запускает реле 31 времени. После отработки заранее установленной выдержки времени реле 31 отключает контактор 21. Элементы управления установки отключаются от источника давления, регулирующий орган 11 закрывается и установка прекращает работу.

Данная установка позволяет повысить качество формуемых изделий.

Формула изобретения

Установка для виброформования изделий из газосиликатного бетона, содержащая установленный на упругих элементах рабочий орган с электромагнитным вибровозбудителем, пневмопри- груз, соединенный воздухопроводом с источником давления, и устройство управления электромагнитным вибровозбудителем, отличающаяся тем, что, с целью повышения качества формуемых изделий, пневмопригруз снабжен электромагнитным регулятором давления, установленным на воздухопро- , воде, а устройство управления выполнено в виде датчика вибрации., установленного на рабочем органе, датчика температуры изделия, датчика мощности, первого и второго преобразователей сигнала обратной связи, блока управления частотой вибрации, бло- ка управления амплитудой вибрации, преобразователя частоты, трехфазного выпрямителя, контактора, задатчика ускорения, элемента сравнения, задатчика давления, дифференцирующего усилителя, первого и второго ключа, формирователя, логического элемента И, суммирующего усилителя и реле времени, причем датчик мощности подключен к входу дифференцирующего усилителя и к первому входу первого ключа, выход которого соединен с первым входом суммирующего усилителя, второй вход которого соединен с датчиком температуры формируемого изделия, выход дифференцирующего усилителя подключен к входу формирователя, первый выход которого соединен с вторым входом первого ключа и с первым входом элемента И, выход которого соединен через последовательно соединенное реле времени и контактор с первым

HemlM

входом трехфазного выпрямителя, выход которого через преобразбватель частоты подключен к электромагнитному возбудителю, задатчик давления подключен к первому входу второго ключа, вторые входы второго ключа и элемента И подключены к второму выходу формирователя, выход второго соединен с третьим входом суммирующего усилителя, выход которого соединен с регулятором давления, задатчик ускорения соединен с первым входом элемента сравнения, выход которого через блок управления амп-. литудой вибрации подключен к трехфазному выпрямителю, датчик вибрации подключен к входам преобразователей сигнала обратной связи, выход первого преобразователя сигнала обратной связи соединен через блок управления частотой вибрации с преобразователем частоты, а выход второго преобразователя сигнала обратной связи соединен с вторым входом элемента сравнения.

vonuMvommiKMta

vuti

| Руководство по технологии формования железобетонных изделий | |||

| М.: Стройиздат, 1977, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Сорок р В.И | |||

| и др | |||

| Жесткие бетонные смеси в производстве сборного железобетонами.: Стройиздат, 1964, с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

Авторы

Даты

1988-05-15—Публикация

1986-05-20—Подача