со

4а

00 00

.1

Изобретение относится к молочной промышленности и может быть использо вано для производства молочного саха ра. ;

Цель изобретения - цовышение степени выделения белков и упрощение процесса.

Сущность способа заключается в следующем.

Удаление ионов кальция из нагретой и очищенной от жира сыворотки осуществляют одновременно с осаждением белков путем введения 1,52 г/л щавелевой кислоты, подкисления раствора до рН 4,4-4,6, выдержки и раскисления раствора до рН 6,06,5. .Затем отделяют белковую массу с нерастворимыми солями кальция. Очищенную сыворотку сгущают до концентр ции 60-65%. Затем проводят кристаллизацию, отделение кристаллов от мелассы и сушку.

Щавелевая кислота образует с иона мй кальция нерастворимые соединения, которые выпадают в осадок и отделяются вместе с белками. Вьщеление солей кальция происходитодновременно, в. одном аппарате - ванне для отваривания альбумина. Щавелевую кислоту используют для выделения сблей кальция и одновременно для подкисления сыворотки.

Присутствие в сыворотке несахаров снижает качество молочного сахара. Наиболее существенное влияние на ка-чество продукта оказывалот белки и минеральные соли. Белки отделяют тепловой денатурацией с изменением реакции среды..

Влияние различных минеральных солей молочной сыворотки на качество неодинаково. Соли кальция способны образовать комплексы с лактозой. Соли калия и натрия такой способностью не обладают и легко: отделяются с мелассой. Затраты на их вьщеление излишни.

Поэтому выделяют не все соли, а только те, которые влияют на качест во продукта, т.е. соли кальция, причем это проводится простым и доступным методом. Качество получаемого продукта при этом сохраняется, а затраты значительно уменьшаются.

Одновременное вьзделение солей кальция и белков приводит к повьшению степени выделения белков тепловой денатурацией. Удаление из сыворотки солей приводит к коагуляции

4881

белков. riocKOJibKy кальций, находящийся в ионно-дисперсном состоянии, связывается щавелевой кислотой, общее количество катионов в сыворотj ке снижается и коагуляция проходит интенсивнее. Выделение белков из сыворотки-двухстадийный процесс, включающий денатурацию глобул с- последующим образованием агломератов,

10 т.е. собственно коагуляцию. Белки и соли кальция осаждаются одновременно в одной емкости. Оксалат кальция сорбируется на поверхности белковой глобулы. Это способствует

15 получению агломератов с большим мо. лекулярным весом и более полному их осаждению.

Отделенная при очистке белковая масса обогащена солями кальция. Это

20 увеличивает ценность данного побочного продукта и повьш1ает возможность использования его в народном хозяйстве.

Пример. Молочную сыворотку в

25 количестве 6Q л с содержанием белка 1,1% и кальция 75,5 мг % очищенную от жира и казеиновой пыли нагревают до 93С, вносят щавелевую кислоту в количестве 105 г, подкисляют соляной

3Q кислотой до рН 4,5, вьщерживают

10 мин, раскисляют NaOH до рН 6,25 , и .вьщерживают 15 мин. Образовавшиеся хлопья белка и нераствориьаш соли кальция отделяют методом центрифугирования. Очищенную сыворотку с держанием белка 0,38% и кальция

2 мг % сгущают до концентрации 60 %. Полученный сироп кристаллизуют и отделяют кристаллы на центрифуге. После сушки влажных кристаллов молочного сахара количество готового продукта составляет кг.

Экспериментальным путем найдено, что для различных образцов сыворотки при выбранных условиях (температура 92,5t2,5C осаждение белка путем подкисления раствора соляной кислотой до рН 4,4-4,6 выдержка, раскисление раствора до рН 6,0-6,5), количество щавелевой кислоты 1,5-2 г/л является

оптимальным. За нижними пределами

указанных параметров не обеспечиваете ся необходимая степень очистки.

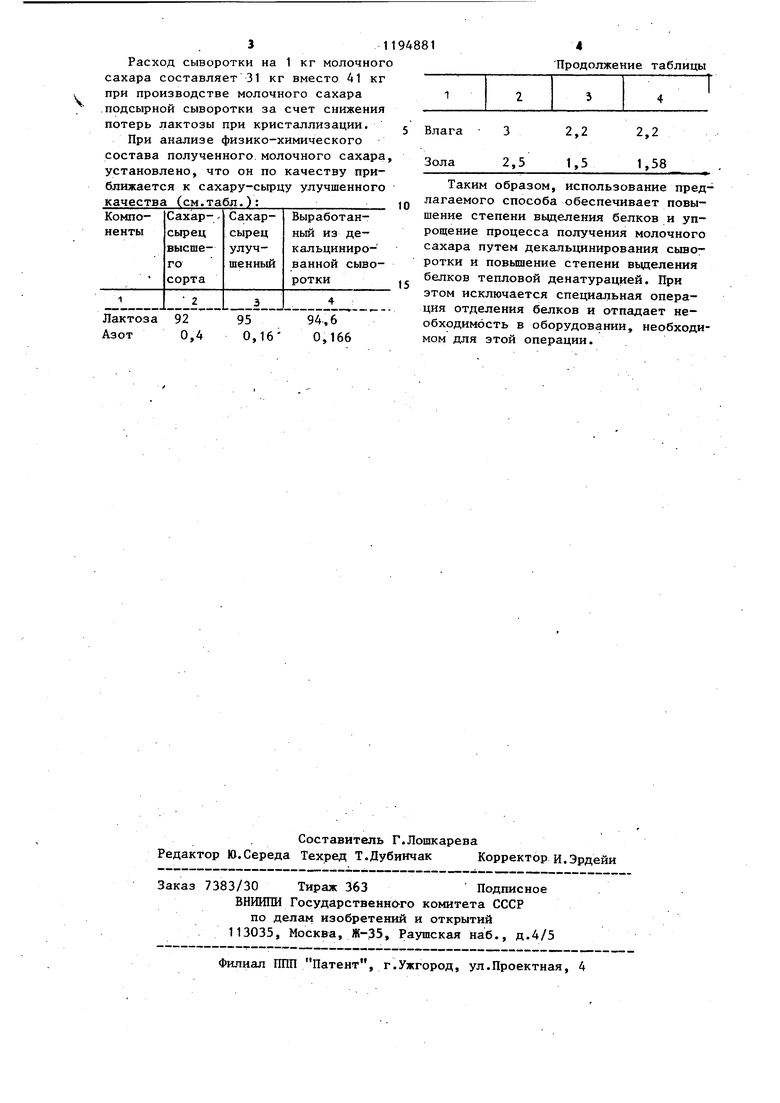

Превьщ1ение верхних пределов указанных параметров приводит к возрастанию расхода реагентов при незначительном увеличении степени вьщеления солей кальция. 311 Расход сыворотки на 1 кг молочного сахара составляет 31 кг вместо 41 кг при производстве молочного сахара .подсырной сыворотки за счет снижения потерь лактозы при кристаллизации. При анализе физико-химического состава полученного молочного сахара, установлено, что он по качеству приближается к сахару-сьфцу улучшенного качества (см.табл.); 81 Продолжение таблицы Таким образом, использование предлагаемого способа обеспечивает повышение степени вьщеления белков и упрощение процесса получения молочного сахара путем декальцинирования сыворотки и повышение степени выделения белков тепловой денатурацией. При этом исключается специальная операция отделения белков и отпадает необходимость в оборудовании, необходимом для зтой операции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства молочных продуктов | 1988 |

|

SU1634227A1 |

| СПОСОБ ОЧИСТКИ МОЛОЧНОЙ СЫВОРОТКИ | 1991 |

|

RU2025076C1 |

| СПОСОБ ОЧИСТКИ МОЛОЧНОЙ СЫВОРОТКИ ПРИ ПРОИЗВОДСТВЕ ЛАКТОЗЫ | 2000 |

|

RU2199874C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО КОНЦЕНТРАТА ИЗ СЫВОРОТКИ | 2011 |

|

RU2461210C1 |

| Способ получения сухого альбумино-казеинового концентрата | 1983 |

|

SU1200876A1 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕЛКОВЫХ ВЕЩЕСТВ ИЗ МОЛОЧНОЙ СЫВОРОТКИ | 1992 |

|

RU2031598C1 |

| СТАБИЛЬНЫЕ ПРИ ХРАНЕНИИ ПИЩЕВЫЕ ПРОДУКТЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2374852C2 |

| СПОСОБ ОБРАБОТКИ МОЛОЧНОЙ СЫВОРОТКИ | 1998 |

|

RU2134992C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО КОНЦЕНТРАТА ИЗ МОЛОЧНОГО СЫРЬЯ | 2004 |

|

RU2270572C1 |

| ПРОДУКТ ИЗ БЕЛКА БОБОВЫХ КУЛЬТУР С ДОВЕДЕННЫМ pH | 2013 |

|

RU2635375C2 |

СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОГО САХАРА, включающий нагревание молочной сыворотки, осаждение белка путем подкисления раствора соляной .кислотой до рН 4,4-4,6 и вьщержки, раскисление раствора до 6,0-6,5, выдержку, отделение белков, удаление ионов кальция из раствора, сгущение, кристаллизацию, отделение кристаллов и сушку, о т л .и ч. а ю щ и и с я тем, что, с целью повышения степени вь(целения белков и упрощения процесса, удаление ионов кальция из раствора осуществляют одновременно с осаждением белков путем введения перед i соляной кислотой щавелевой кислоты из расчета 1,5-2,0 г/л.

| А.Г.Храмцов | |||

| Молочная сывОротка | |||

| М.: Пищепромиздат, 1979, с.37, 182 | |||

| А.Г.Храмцо | |||

| Молочный сахар, М.: Пищепромиздат, 1972, с- 41-145. |

Авторы

Даты

1985-11-30—Публикация

1983-03-17—Подача